(54) УСТАНОВКА ДЛЯ НАНЕСЕНИЯ -ПОЛИМЕРНЫХ

1

Изобретение относится к технике нанесения покрытий, в частности к автоматизированным установкам для нанесения порошковых полимерных покрытий на штучные и длинномерные профильные заготовки, такие как стальной прокат, проволока, полоса.

Известна установка для нанесения полимерных покрытий, содержащая нагревательные печи, камеру напыления, размещенный в ней заряжающий электрод, камеру наддува, пылезащитное устройство и конвейер с подвесками для изделий, смонтированный над камерой напыления 1.

Недостатками установки являются сложность конструкции аппарата электростатического напыления, состоящего из &)льшого числа механизмов, что приводит k снижению надежности работы установки;

невозможность получения равнотолщинного покрытия на деталях сложной конфигурации, так как струя псевдоожиженного порошка, распыляемая через сопло, неравномерно осаждается на покрываемых поверхностях.

необходимость перегрва деталей вследствие их интенсивного охлаждения в газопорошковом потоке.

ПОКРЫТИЙ

Целью изобретения является повышение равномерности покрытия на сложнопрофилированных изделиях и снижение тепловых потерь нагретых изделий.

Поставленная цель достигается тем, что

5 в установке для нанесения полимерных покрытий, содержащей нагревательные печи, камеру напыления, размещенный в ней заряжающий электрод, камеру наддува, пылезащитное устройство и конвейер с подвесками для изделий, смонтированный над камерой напыления, заряжающий электрод выполнен в виде упругих пластин, закрепленных одним концом на тяге, соединенной с источником колебательных движений, которым снабжена установка, причем пылезащитное устройство соединено с камерой

15 наддува посредством трубки с клапаном. Колеблющиеся пластины, соединенные с источником высокого напряжения захватывают размещенный в рабочей камере порошок, заряжают его в процессе движения

20 и подбрасывают вверх, к покрываемому изделию. Кроме зарядки частиц и создания электростатического поля, колеблющиеся пластины придают частицам полимера дополнительное сложеное движение, что улучшает равномерность осаждения материала на изделиях сложной формы. К тому же изделия будут окружены облаком заряженных частиц при относительно незначительном движении воздуха, что позволит достичь большей равнотолщинности покрытия, а также позволит увеличить его толщину, так как в известной установке струя газопорошковой смеси, направленная на изделие, будет сдувать, причем неравномерно, порошок с его поверхности. При этом будут уменьшены потери тепловой энергии нагретых изделий за счет уменьшения циркуляции псевдоожижающего агента.

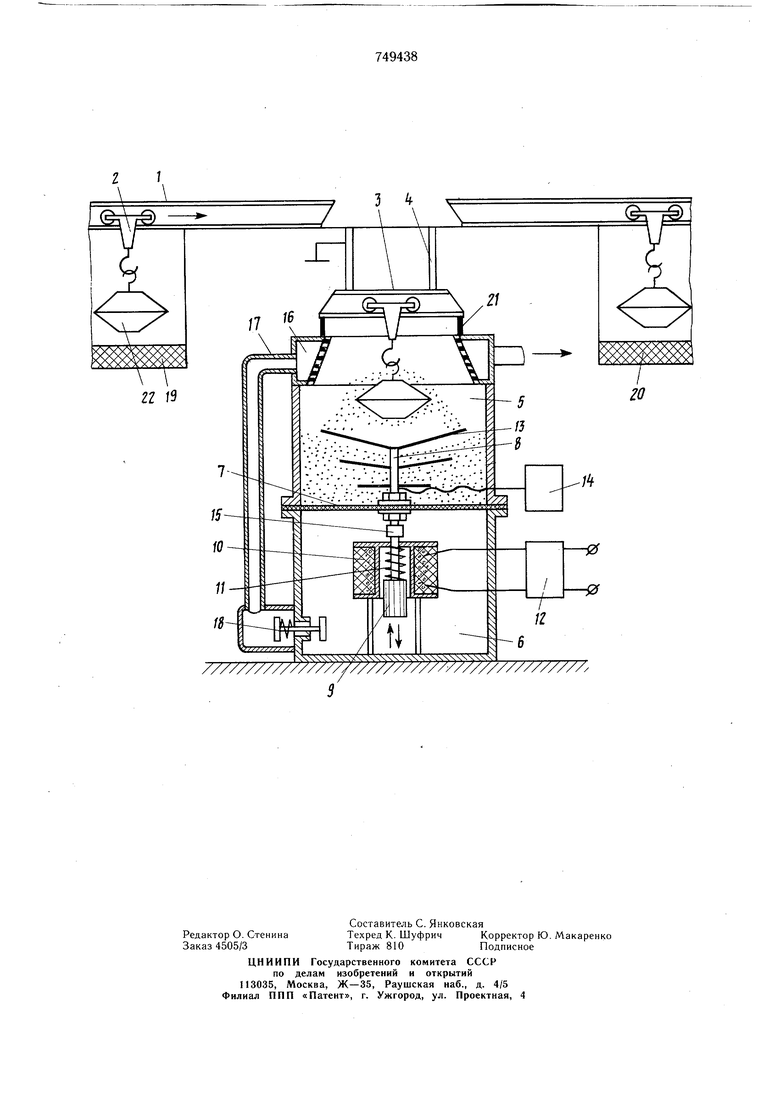

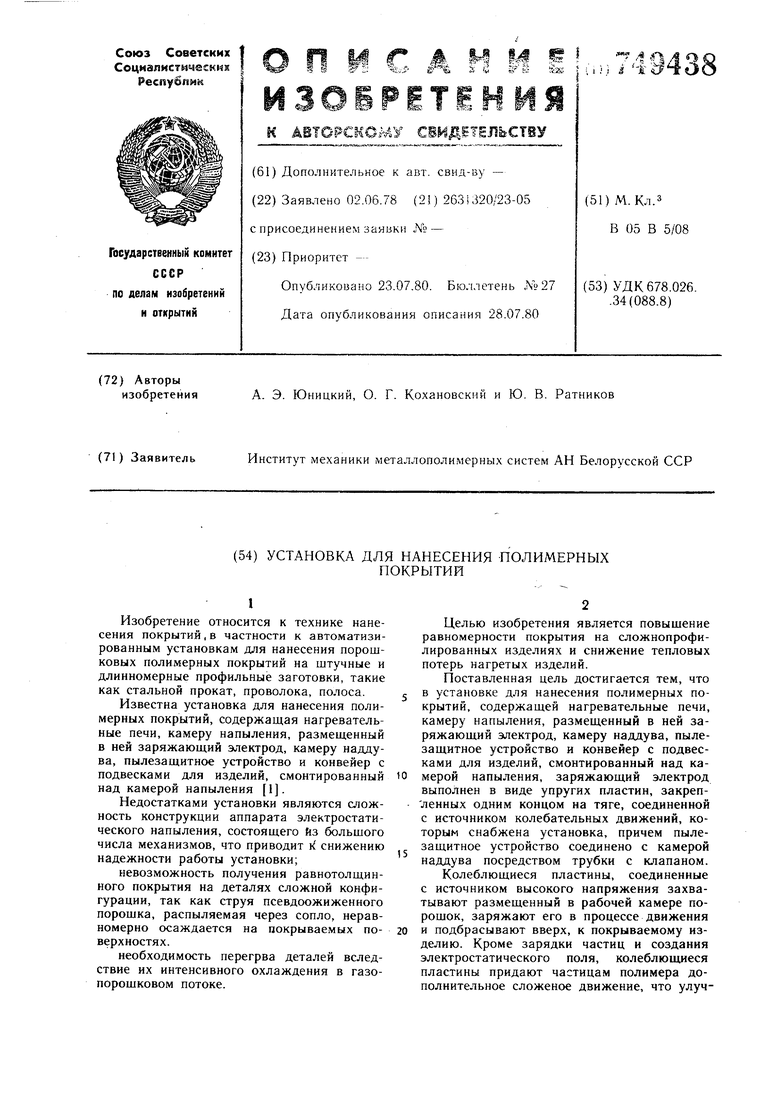

На чертеже схематично показана установка для нанесения полимерных покрытий.

Она включает конвейер 1 с подвесками 2. Конвейер содержит опускаемую часть 3, которая перемещается на направляющим 4. Конструкция конвейера предусматривает заземеление покрываемого изделия.

Установка включает, кроме того, камеру 5 напыления и камеру 6 наддува, которые разделены пористой эластичной перегородкой 7, проницаемой для псевдоожижающего агента, но непроницаемой для полимерного порошка. Через перегородку пропущена тяга 8, прикрепленная к сердечнику 9 соленоида 10 и снабженная возвратной пружиной 11. Соленоид жестко прикреплен к камере наддува и подсоединен к источнику 12 электрических импульсов.

К тяге 8 консольно прикреплены упругие пластины 13, подключенные с помощью гибкого проводника к источнику 14 высокого напряжения. Для исключения передачи потенциала на соленоид 10 тяга имеет электроизоляционную вставку 15.

Камера 5 снабжена пылеулавливающим поясом 16, который подсоединен к вентиляционной системе, а также посредством трубки 17 и клапана 18 соединен с камерой 6 наддува.

Установка оборудована печью 19 предварительного нагрева изделий и печью 20 для окончательного формирования полимерного покрытия.

Опускаемая часть 3 конвейера снабжена эластичной пылезащитной юбкой-уплотнителем 21, в которой выполнен паз для прохода подвески 2 с изделиями 22.

Установка работает следующим образом-.

В аппарат засыпают порошок полимера и подают потенциал высокого напряжения на пластины 12. При этом опускаемая часть 3 конвейера находится в верхнем положении. Изделия, подготовленные к покрытию, навещиваются на подвески 2. Установка готова к работе.

Затем включают привод конвейера. Пройдя печь предварительного нагрева, изделие 22 нагревается и попадает на позицию нанесения покрытия над камерой напыления. В этот момент конвейер останавливается, а специальный привод опускает часть 3 конвейера до упора юбки-уплотнения 21 в корпус пылезащитного пояса 16, в результате чего образуется замкнутая зона напыления. При этом предыдущее изделие попадает в зону окончательного формирования полимерного покрытия, а последующее - в зону нагрева изделий.

Процесс электроосаждения на нагретое изделие идет из порощкового облака, окружающего изделие, которое образуется при подаче электрических импульсов на соленоид 10.

При подаче импульса, частота которого может быть, например, 1 -10 Гц, сердечник 9 втягивается в соленоид 10 и резко поднимает тягу 8 с прикрепленными к ней упругими пластинами 13. При этом благодаря упругости и инерционности пластин произойдет резкое бросание вверх находящегося на их поверхности порошка, причем скорость бросания порошка будет увеличиваться к свободным концам пластины. В процессе движения частиц будет происходить их интенсивная зарядка высоковольтным потенциалом.

При подъеме тяги поднимается также пористая перегородка 7, в результате чего объем камеры 6 наддува увеличится, а объем камеры 5 напыления уменьщится. Это вызовет увеличение давления воздуха в камере

5и его уменьщение в камере 6, в результате чего клапан 18 откроется (клапан показан в открытом состоянии) и произойдет переток воздуха из верхней ка.меры в нижнюю через трубку 17.

При прекращении электрического импульса, подаваемого на соленоид, под действием возвратной пружины 11 и веса порошка сердечник 9 опускается в нижнее положение.

При опускании штока опустится также перегородка 7, в результате чего объем камеры 6 наддува уменьшится, а объем камеры 5 напыления увеличится. Это вызовет увеличение давления воздуха в камере

6и его уменьшение в камере 5, в результате чего клапан 18 закрывается, и воздух продавливается через пористую перегородку и порошок, осуществляя его псевдоожижение.

При опускании вниз пластин 3, скорость движения концевых частей которых будет высокой, произойдет их удар по поверхности порощка, а также будет происходить встречное движение псевдоожижающегося в этот момент порошка и пластин. Все это вызовет образование облака электростатически заряженных частиц.

После напыления источник 12 прекращает подачу электрических импульсов на соленоид, а подвижная часть 3 конвейера поднимается в верхнее положение.

Затем конвейер перемещается на шаг, и указанные операции повторяются.

Установка оборудована автоматикой, позволяющей в широких пределах врьировать технологическими параметрами процесса нанесения полимерных покрытий.

Пластины могут быть снабжены жесткими регулируемыми опорами, прикрепленными к корпусу камеры 5. Регулированием места положения опор может быть изменена амплитуда и скорость движения концевых частей пластин.

Пластины могут быть выполнены в виде мелкоячеистой сетки, поэтому при бросании порошка будет осуществляться его сепарация.

Источник колебательных движений может быть выполнен электромеханическим, пневматическим, гидравлическим.

Пластины могут быть как прямолинейными, так и криволинейными с различным поперечным профилем. Пластины могут быть выполнены с переменной вдоль длины жесткостью с различными углублениями для улучшения захвата и бросания порошка.

Установка обеспечивает получение равномерного по толщине, физико-механическим и защитным свойствам полимерного покрытия на изделии за счет нанесения покрытия из заряженного порошкового облака, окружающего изделие, а также уменьшения температуры предварительного нагрева изделия, что уменьшит деструкцию полимера.

Установка имеет высокую производительность.

Коэффициент полезного действия установки высокий за счет уменьшения тепловых потерь нагретых деталей и за счет совмещения вибраций в камере напыления с подачей порошка на изделие и подачей псевдоожижающего агента.

Практически исключено загрязнение окружающей среды полимерным порошком изза уменьшения расхода псевдоожижающего агента, движущегося по замкнутому контуРУДанная установка, в первую очередь, найдет применение для нанесения покрытий на различные изделия для химической промыш ленности, строительства и других отраслей народного хозяйства.

Формула изобретения

1.Установка для нанесения полимерных покрытий, содержащая нагревательные печи, камеру напыления, размещенный в ней заряжаюший электрод, камеру наддува, пылезащитное устройство и конвейер с подвесками для изделий, смонтированный над камерой напыления, отличающаяся тем, что, с целью повышения равномерности покрытия на сложнопрофилированных изделиях и снижения тепловых потерь нагретых изделий, заряжающий электрод выполнен в виде упругих пластин, закрепленных одним концом на тяге, соединенной с источником колебательных движений, которым снабжена установка.

2.Установка по п. 1, отличающаяся тем, что пылезащитное устройство соединено с камерой наддува посредством трубки с клапаном.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 422640, кл. В 05 В 5/02, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для напыления покрытий в электростатическом поле | 1977 |

|

SU651852A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 1972 |

|

SU422640A1 |

| Установка для нанесения полимерных покрытий | 1978 |

|

SU768478A2 |

| Способ нанесения порошковых полимерных покрытий на металлические изделия и установка для его усушествления | 1974 |

|

SU526396A1 |

| Устройство для электростатического нанесения порошкообразных материалов | 1984 |

|

SU1212605A1 |

| Устройство для нанесения полимерных покрытий | 1980 |

|

SU937046A2 |

| Установка для нанесения покрытий на полые изделия | 1981 |

|

SU952376A1 |

| Устройство для нанесения полимерных покрытий | 1976 |

|

SU582845A1 |

| Способ получения полимерных покрытий | 1985 |

|

SU1380801A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 1966 |

|

SU184663A1 |

Авторы

Даты

1980-07-23—Публикация

1978-06-02—Подача