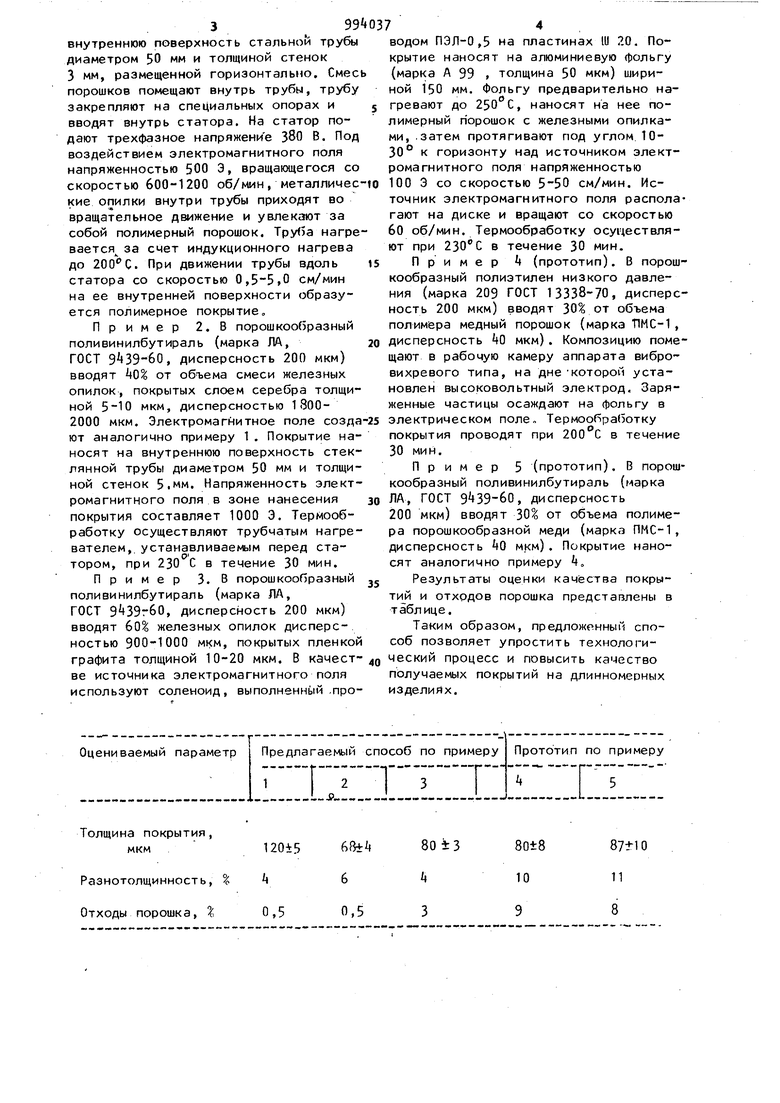

Изобретение относится к получению покрытий на основе полимерных и металлических порошков и может быть использовано для защиты изделий в хи мической и фармацевтической про1 1шленности. Известен способ получения покрыти из смеси полимерных и металлических порошков на поверхности изделий в электромагнитном поле с последующей термообработкой l. К недостаткам известного способа относятся сложность технологии, повы шенный расход материалов, недос аточ ная равномерность покрытия, Целью изобретения является упрощение технологии, повышение качества покрытия, уменьшение расхода мате риалов. Цель достигается способом получения покрытия путем нанесения смеси полимерного и металлического порошко .на поверхность изделий в электромагнитном поле с.последующей термооПработкой, где, используют смесь, содержащую металлический порошок с дисперсностью 100-2000 мкм в количестве 10 60 об.%, а электромагнитное поле с напряженностью 100-1000 Э вращают со скоростью 60-1200 об/мин и перемещают вдоль покрываемой поверхности со скоростью 0,5-500 см/мин При перемещении электромагнитного поля относительно покрываемой поверхности металлические частицы захватываются полем и увлекают за полимерный порошок, что повышает равномерность распределения полимерного порошка по поверхности. Пример 1, В порошкоо(1разный полиэтилен низкого давления (марка 209. ГОСТ 13338-70, дисперсность 200 мкм ) вводят медные опилки с дисперсностью 100-200 мкм в количестве 10% от объема полученной смеси, В качестве источника электромагнитного поля используют статор электродвигателя АХ71В8УЗ. Покрытие наносят на внутреннюю поверхность стальной трубы диаметром 50 мм и толщиной стенок 3 мм, размещенной горизонтально. Смес порошков помещают внутрь трубы, трубу закрепляют на специальных опорах и вводят внутрь статора. На статор подают трехфазное напряжение 380 В. Под воздействием электромагнитного поля напряженностью 500 Э, вращающегося со скоростью 600-1200 об/мин, металличес кие опилки внутри трубы приходят во вращательное движение и увлекают за собой полимерный порошок. Тру(5а нагре вается за счет индукционного нагрева до . При движении трубы вдоль статора со скоростью 0,5-5,0 см/мин на ее внутренней поверхности образуется полимерное покрытие. Пример 2. В порош коо(5разный поливинилбутираль (марка ЛА, ГОСТ 9 39-60, дисперсность 200 мкм) вводят 40 от объема смеси железных опилок, покрытых слоем серебра толщиной 5-10 мкм, дисперсностью 18002000 мкм. Электромагнитное поле созда ют аналогично примеру 1. Покрытие наносят на внутреннюю поверхность стеклянной трубы диаметром 50 мм и толщиной стенок 5iMM. Напряженность электромагнитного поля в зоне нанесения покрытия составляет 1000 Э. Термообработку осуществляют трубчатым нагревателем,, устанавливаемым перед статором, при 230 С в течение 30 мин. Пример 3. В порошкообразный поливинилбутираль (марка ЛЛ, ГОСТ 9 39760, дисперсность 200 мкм) вводят 60 железных опилок дисперсностью 900-1000 мкм, покрытых пленкой графита толщиной 10-20 мкм. В качаетве источника электромагнитного поля используют соленоид, выполненный .проВОДОМ ПЭЛ-0,5 на пластинах Ш 20. По крытие наносят на алюминиевую фольгу (марка А 99 , толщина 50 мкм) шириной 150 мм. Фольгу предварительно нагревают до 250 С, наносят на нее полимерный порошок с железными опилками, .затем протягивают под углом 1030° к горизонту над источником электромагнитного поля напряженностью 100 Э со скоростью 5-50 см/мин. Источник электромагнитного поля располагают на диске и вращают со скоростью 60 об/мин. Термообработку осуществляют при в течение 30 мин. Пример Ц (прототип). В порошкообразный полиэтилен низкого давления (марка 209 ГОСТ 13338-70, дисперсность 200 мкм) вводят 30% от объема полимера медный порошок (марка ЛМС-1 , дисперсность ku мкм). Композицию помещают в рабочую камеру аппарата вибровихревого типа, на днекоторой установлен высоковольтный электрод. Заряженные частицы осаждают на фольгу в электрическом поле. Термообработку покрытия проводят при в течение 30 мин. Пример 5 (прототип). В порошкообразный поливинилбутирель (марка ЛА, ГОСТ 9 39-60, дисперсность 200 мкм) вводят 30% от объема полимера порошкообразной меди (марка ПМС-1, дисперсность Q мкм). Покрытие нано сят аналогично примеру Результаты оценки качества покры тий и отходов порошка представлены в таблице. Таким образом, предложенный способ позволяет упростить технологический процесс и повысить качество получаемых покрытий на длинномерных изделиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытий | 1978 |

|

SU670344A1 |

| Способ нанесения полимерного покрытия | 1980 |

|

SU994281A1 |

| ДВУХСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444439C1 |

| Способ получения полимерных покрытий | 1977 |

|

SU689742A1 |

| Композиция для многослойного покрытия | 1980 |

|

SU1491343A3 |

| Способ получения защитных покрытий | 1990 |

|

SU1804349A3 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2526989C2 |

| МУЛЬТИФУНКЦИОНАЛЬНЫЙ ПОЛИМЕРНЫЙ КОМПОЗИТ - ВАРИОКОМПОЗИТ - И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2114740C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2208000C1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

Толщина покрытия, мкм

Разнотолщинность, % Отходы порошка, %

87tlO

11

8

5SStOS 6

Формула изобретениячестве 10-60 об.%, а электромагнитСпособ получения покрытий путем1000 Э вращают со скоростью 60нанесения смеси полимерного и метал- 1200 об/мин и перемещают вдоль пв Лического порошков на поверхность из- s крываемой поверхности со скоростью делий в электромагнитном поле с по-0,5-500 см/мин,

следующей термообработкой, о т л ичающи и ся тем, что, с цельюИсточники информации,

упрощения технологии и повышения ка-принядые во внимание при экспертизе

чёства покрытия, используют смесь, ю Авторское свидетельство СССР содержащую металлический пороиок сбуоЗ, кл. В OSD 1/22, 1970

дисперсностью 100-2000 мкм в коли-(прототип).

ное поле с напряженностью 100

Авторы

Даты

1983-02-07—Публикация

1981-02-03—Подача