Ивобретени-е относится к обработке металлов давлением и может использоватыся во всех отраслях народного хозяйства для изготовления штампаваиных заготавок, представляющих собой оребренные оболочки.

Известны термические прессы, в которых деформирующее усилие создается за счет теплового расширения элементов установки 1.

Известен термический пресс, соде(рж.ащий контейнер и оправку с охлаждающими каналами 2.

Оправка, на которой офорьмляетоя рельеф изделия, может быть монолитной (при тепловом съеме отштамиовааного изделия или при его для съема) или разборной (лри механическом способе съема изделия).

Разборн,ая (секторная) опр.авка применяется в случае, когда полученное оребрение имеет высоту, превышающую величину теплового расширения отштампованного изделия при иа,гре1ве его до допустимых температур. Известно, что жесткость полученного изделия тем больше, чем выше ребра жесткости. При этом, как правило, ребра должны иметь взаимно пере1секающиеся направления - «вафельное оребрение. Из практики известно, что высота pe6eip з ачастую превышает величину линейного отштампованного изделия при его нагреве. Поэтому создание разборной оправки становится необходимым.

Однако, разборная опр-авка имеет ряд недостатков:

1)между секторами, из которых она состоит, неизбежно имеются зазоры, которые

«логлощают часть рабочего хода термического пресса, и без того небольшого;

2)изготовление разборной секторной оправки связано с большой трудоемкостью, что обусловлено тщательной .подгонкой секторов;

3)аксплуатация разборной оправки при 3Ha4HTevibHbix размерах изделия (свыше 1 м) требует применения специальных ориспособлений для манипулирования крупногаб-аритными, тяжеловесны.ми и, в то же время, обработанными с высокой точностью деталЯ|МИ при выполнении сборки и разборки.

Целью изобретения является упрощение конструкции термического пресса и расширение его технологических возможностей.

Для достижения этой цели в термическом прессе рельефная оправка выполнена со стоящей из двух установленных концентрично и с зазором один относительно другого -монолитных элементов.

В обоих элементах оправки выполнены каналы для охлаждения. Внутренний элемент представляет собой тело вращения с винтовой канавкой на наружной поверхности.

Внешний элемент представляет собой кольцо

с цродольными канавками на внутренней новерхности и конической наружной поверхностью, конусность которой .раяна конусности внутренней поверхности контейнера. При этом штампуемая деталь р.аюполагается между внутренним и внешним элементами оправки. Предл-агаемая конструюцил термического пресса может быть исиользована для получения цилиндрических и конических оболочек штамиовак.

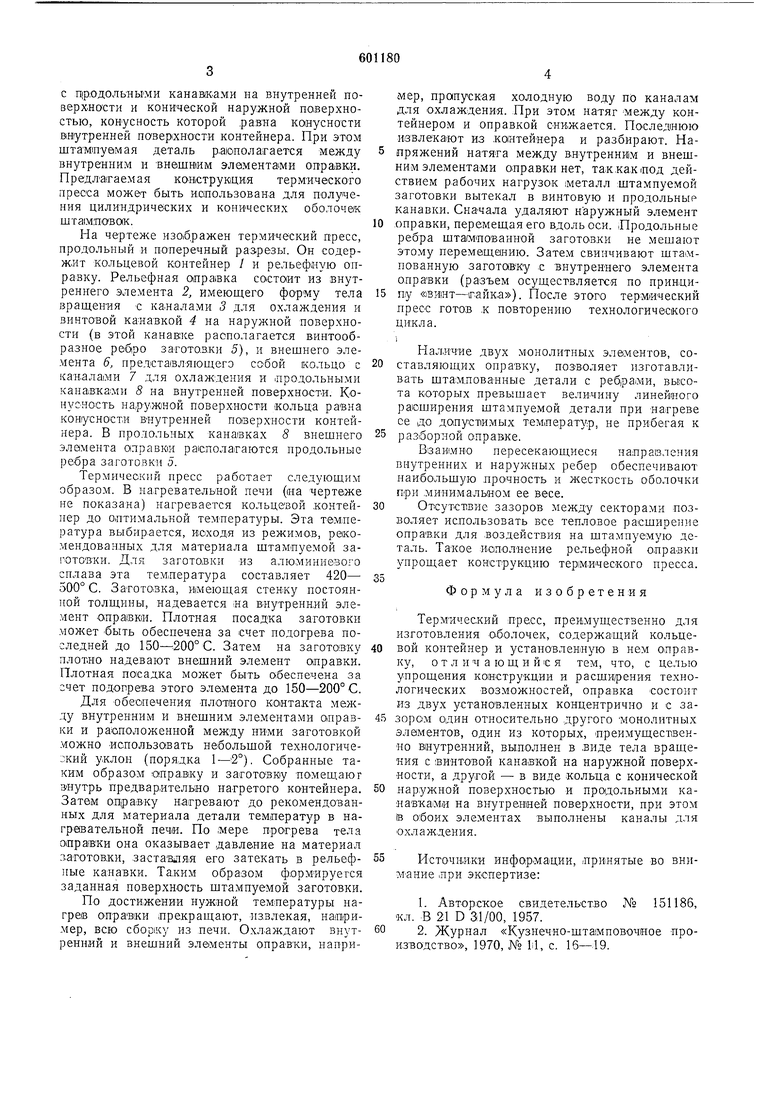

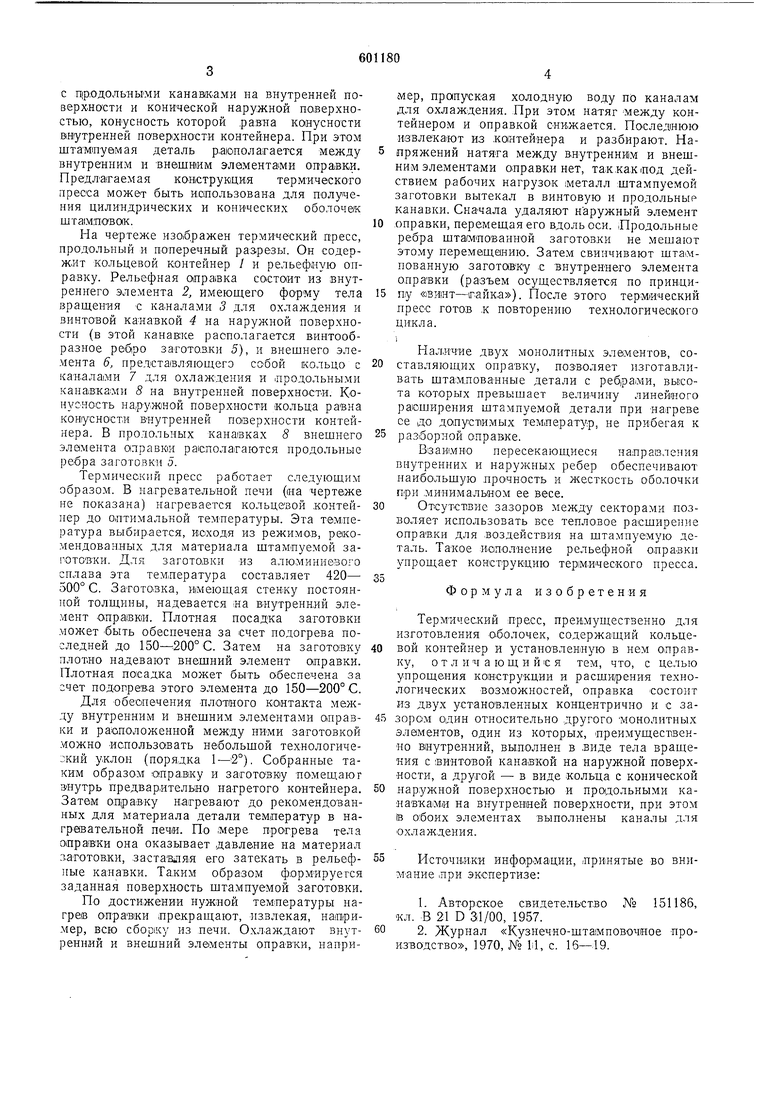

На чертеже изображен термический пресс, продольный и поперечный разрезы. Он содержит кольцевой контейнер / и рельефную оправку. Рельефная anpaiBKa состоит из внутреннего элемента 2, имеющего форму тела вращения с каналами 5 для охлаждения и винтовой ка навкой 4 на наружной поверхности (в этой канав;ке располагается винтообразное pe6ipo заготовки 5), и внешнего элемента 6, представляющего собой кольцо с канала|МИ 7 для охлаждения и .продольными канавками 8 на внутренней поверхности. Конусность нару.жной поверхности кольца равна конусности внутренней поверхности контейнера. В продольных канавках 8 внешнего элемента олравюи располагаются продольные ребра заготовки 5.

Термический пресс работает следующим образом. В нагревательной печи (иа чертеже не показана) нагревается кольцевой контейнер до оптимальной температуры. Эта теМ|Пература выбирается, исходя из режимов, рекомендованных для материала штампуемой запотовки. Для заготовки из алюминиевого сплава эта темлература составляет 420- 500° С. Загото-зка, имеющая стенку постоянной толщины, надевается иа внутренний элемент onpaiBKM. Плотная посадка заготовки может быть обеспечена за счет подогрева последней до С. Затем на заготовку плотно надевают внешний элемент оправки. Плотная посадка может быть обеспечена за счет подопрева этого элемента до 150-200° С.

Для обеопечения плотного контакта между внутренним и внешним элементами оправки и расположенной между ними заготовкой можно использо:вать небольшой технологический уклон (порядка 1-2°). Собранные таким образОМ опра,В;ку и заготовку помещают Внутрь предварительно нагретого контейнера. Затем onipaBKy нагревают до рекомендованных для материала детали температур в нагр авательной печи. По .мере прогрева тела oinpaiBKH она оказывает давление на материал з-аготов,ки, заста-вляя его затекать в рельефные канавки. Таким образом формируется заданная поверхность штампуемой заготовки.

По достижении нужной температуры нагрев онравки прекращают, извлекая, напри,мер, всю сборку из печи. Охл.аждают внутренний и внешний элементы оправки, например, пропуская холодную воду по каналам для охлаждения. При этом натяг между контейнером и оправкой снижается. Последнюю извлекают из контейнера и разбирают. Напряжений натяга между внутренним и внешним элементами оправки нет, так.какпод действием рабочих нагрузок металл штампуемой заготовки вытекал в винтовую и продольные канавки. Сначала удаляют наружный элемент .оправки, перемешая его вдоль оси. .Продольные ребра штампованной заготовки не мешают этому перемеще1нию. Затем свинчивают шта..мпованную заготовку с внутреннего элемента оправки (разъем осуществляется по принципу «винт-гайка). После этого термический пресс готов к повторению технологического цикла.

Паллчие двух монолитных элементов, составляющих оправку, позволяет изготавливать штампованные детали с реб|рами, высота которых превышает величину линейного расширения штампуемой детали при нагреве се до допустимых температур, не прибегая к разборной оправке.

Взаимно пересекающиеся напра1злсния внутренних и наружных ребер обеспечивают наибольшую прочность и жесткость оболочки при .минимальном ее весе.

Отсутствие зазоров между секторами позволяет использовать все тепловое расширение оправ.ки для .воздействия на штампуемую деталь. Такое исполнение рельефной оправки упрощает конструкцию терм.ического пресса.

Формула изобретения

Термический пресс, преимущественно для изготовления оболочек, содержащий кольцевой контейнер и установленную в нем оправку, отличающийся тем, что, с целью упрощения конструкции и расши/рения технологических возможностей, оправка состоит из двух установленных концентрично и с зазором один относительно .другого монолитных элементов, один из которых, преимущественно внутренний, выполнен в виде тела вращения с винтовой канавкой на наружной поверхности, а другой - в виде кольца с конической

наружной поверхностью и нр01дольными канавками на внутренней поверхности, при этом IB обоих элементах выполнены каналы для охлаждения.

Источники инфор.мации, .принятые во вниМание .при экспертизе:

1. Авторское свидетельство № 151186, кл. В 21 D 31/00, 1957.

2. Журнал «Кузнечно-штамповочное производство, 1970, Д М, с. 16-19.

Jl

, J //

- / /

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел охлаждения термического пресса | 1979 |

|

SU854741A1 |

| Термический пресс | 1978 |

|

SU700346A1 |

| Термический пресс | 1981 |

|

SU996229A1 |

| Термический пресс | 1978 |

|

SU749686A1 |

| Термический пресс | 1975 |

|

SU530811A1 |

| Термический пресс | 1977 |

|

SU670464A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| Термический пресс | 1986 |

|

SU1390070A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| ВСЕСОЮЗНАЯ НТИП.тг'^И' | 1973 |

|

SU362664A1 |

Авторы

Даты

1978-04-05—Публикация

1976-07-12—Подача