Вначале собирают оправку 5 из составных частей с деформирующими элементами 6. Далее внутрь каркаса устанавливают заготовку 16 и вводят нагреватель для нагрева заготовки 16 до расчетной температуры. После чего нагреватель удаляют, а внутрь заготовки 16 помещают оправку 5. При охлаждении заготовка 16 плотно облегает оправку 5« Затем оправка 5 с заготовкой 16 устанавливается в кольцевую полость между вставками 11 и нагре- вательньм устройством 17 и включает

1

Изобретение относится к кузнечно- прессовому оборудованию, а именно к конструкциям термических прессов, предназначенных для штамповки ореб- ренных оболочек.

Цель, изобретения - распшрение технологических возмолдаостей и повьшшни производительности.

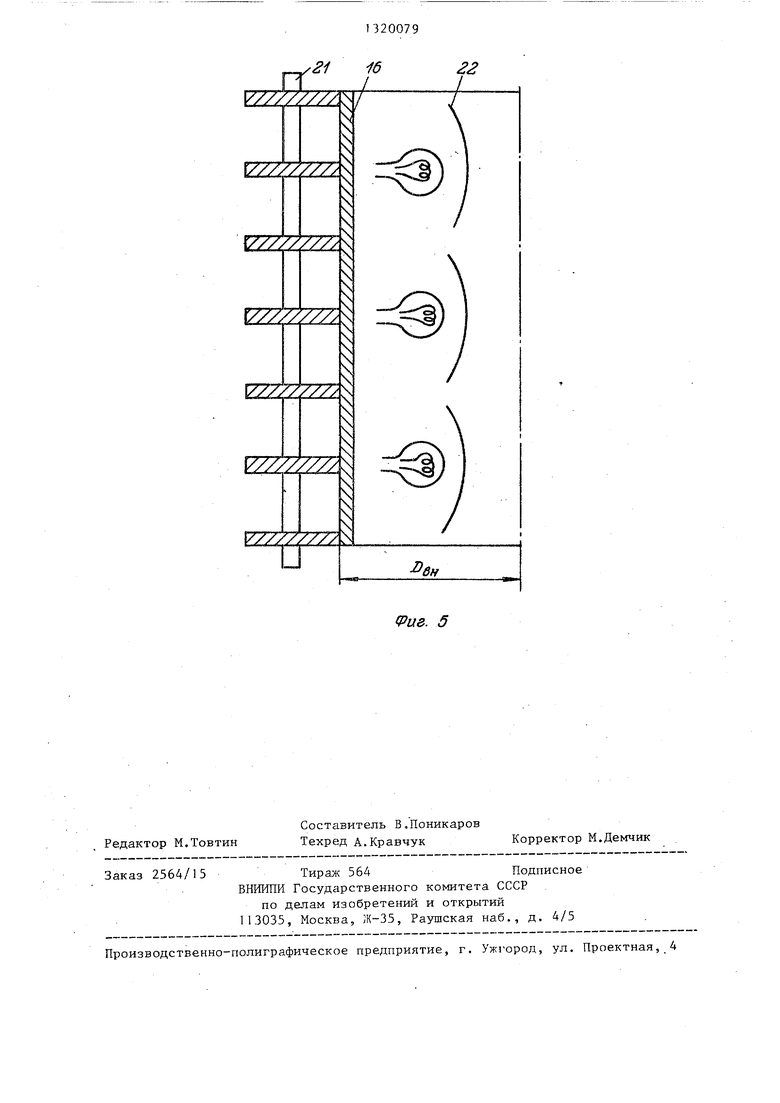

На фиг. - термический пресс, раз- рез; на фиг.2 - составные части проме- 5куточной оправки; на фиг.З - привод перемещения составных частей промежуточной оправки; на фиг.4 - вид А на фиг.З; на фиг.З - устройство дня монтажа заготовки.

Термический пресс содержит коак- сиально установленные на основании 1 цилиндрический контейнер 2 с нагревательным устройством, внутреннюю оправку в виде жестко закрепленного на основании 1 цилиндра 3 с системой каналов 4 для энергоносителя, промежуточную оправку 5 с деформирующими элементами б, выполненную из составных частей 7 и 8, размещенных с возможностью взаимного перемещения в радиальном направлении от привода, механизм фиксации составных частей 7 и 8, выполненный в виде двух размещенных соосно с возможностью взаимодействия с. наружными поверхностями составных частей 7 и 8 колец.9 и 10, закрепленные на наружной поверхности внутренней оправки вставки 1 из ма- териала, обладающего эффектом памяти формы, тензодатчик 12, база которого

ся циркуляция горячего энергоносителя по системе. 4 каналов. По достижении заданного удельного контактного усилия прессования и вьщержки при этом усилии циркуляция горячего энергоносителя отключается и включается циркуляция охлаждающего энергоносителя. После охлаждения оправку 5 с прессованной деталью вынимают и подвергают разборке. При этом обеспечивается сокращение времени на нагрев и остывание элементов пресса. Зз.п. ф-лы, 5 ил.

5

0

0

установлена перпендикулярно образующей в средней части наружной поверхности цилиндрического контейнера 2, при этом деформирующие элементы 6 выполнены съемными, привод перемещения составных частей 7 и 8 выполнен в виде автономно размещенного каркаса 1 3 с двумя кольцевыми полками 14 и установленных на полках 14 с возможностью взаимодействия с составными частями 7 и 8 силовозбудителей 15. Нагревательное устройство контейнера 2 выполнено в виде размещенного на внутренней поверхности контейнера 2 и электротеплоизолированного с обеих сторон от поверхности заготовки 16 и контейнера 2 нагревательного слоя 17. Вставки 11 крепятся на цилиндре 3 с помощью Трубчатых элементов 18, полости силового привода герметизируются в зоне торцов оправки 3 с помощью уплотнений 19, между составными частями 7 и 8 промежуточной оправки 5 размещены уплотнитель- ные устройства 20.

Устройство для монтажа заготовки I6 состоит из жесткого с диаметраль- ньм разъемом каркаса 21, имеющего расчетный диаметр D , и нагревательного устройства 22, например, в виде кольцевых блоков ламп инфракрасного излучения.

Термический пресс работает следующим образом.

На автономном устройстве производится сборка оправки 5 из составных частей 7 и 8 с деформирующими элеменw

J5

20

31320079

тами 6, Для этого силовозбудители 15 ставятся в положение, соответствующее разборке. На каркас 13 устройства укладывается кольцо 9, составные части 7 и 8 закрепляются .к штокам силовозбудителей 15, на верхний торец частей 7 и 8 накладывается кольцо 10 и силовозбудители 15 переводятся в положение Сборка. Собранный цилиндр -оправка 5, готов к монтажу заготовки 16. Монтаж заготовки 16 также производится в автономном устройстве. Вовнутрь каркаса 21, половины которого разведены друг от друга, вставляется заготовка 16, после чего половинки каркаса 21 плотно сжимаются друг с другом до обеспечения расчетного диаметра . Во внутреннюю полость заготовки 16 вводится нагреватель 22 и производится подогрев заготовки 16 до расчетной температуры, при которой зазоры между наружной поверхностью заготовки 16 и внутренним диаметром каркаса 21 становятся близкими к нулю.

После этого нагреватель 22 удаляется, вовнутрь заготовки 16 вводится предварительно собранная оправка 5 с навесными-деформирующими элементами 6. Диаметр окружности, описанной вокруг деформирующих элементов 6, выполняется равным максимальному внутреннему диаметру заго 1 овки 16. Поэтому при охлаждении заготовка 16 плотно облегает оправку 5 в зоне деформирующих элементов 6. Половинки каркаса 21 разводятся по диаметральной плоскости и оправка 5 со смонтированной заготовкой 16 вставляется в кольцевую полость между вставками 1 и нагревательньм устройством 17. В слзгчае необходимости производится подогрев заготовки 16 с помощью нагревательного устройства 17. С помония разгерметизируется полость силового привода и оправка 5 с прбссован- ной деталью переносится на устройство для разборки. В процессе рабочего хода охватывающие кольца 9, 10 упруго растягиваются, свободные концы составных частей 7, 8 упруго изгибаются. Энергия упругого растяжения и изгиба после процесса прессования обеспечивает легкий первоначальный сдвиг деформирующих элементов 6 относительно ребер на готовой детали. Для разборки охватывающие кольца 9,10 открепляются от составных частей 7 и 8, штоки силовозбудителей 15 скрепляют с составными частями 7, 8 и силовозбудители ставятся в положение Разборка. Снимают кольцо 10, а затем готовую прессованную деталь. После этого силовозбудители 15 ставят в положение Сборка, скрепляют кольца 9, 10с составными частями 7 и 8, открепляют штоки силовозбудителей 15, ставят силовозбудители в положе- 2-5 ние Разборка и оправка готова к монтажу новой заготовки. Далее цикл повторяется.

При необходимости получения ореб- рения наружной поверхности полой детали силовой привод с системой энергоносителя должен располагаться на внутренней поверхности цилиндрического контейнера 2, а оправка 5 в сборе с заготовкой 16 должна помещаться в кольцевой зазор между торцовой поверхностью вставок I1 и наружной поверхностью внутренней оправки 3, или поверхностью нагревательного элемента.

Применение вставок из материала, обладающего памятью формы, новых конструкций внутренней и промежуточной оправок, а также механизма фиксации составных частей промежуточной

30

35

40

щью уплотнений 19 герметизируется оправки обеспечивает сокращение врелость силового привода. Включается циркуляция горячего энергоносителя по системе 4 каналов. Контроль работы пресса ведется по показанию тензо- датчика 12, пересчитываемому на удельное контактное усилие прессования.

После достижения заданного удельного контактного усилия прессования и выдержки при этом усилии отключает ся циркуляция горячего энергоносителя. По тем же каналам пропускается охлаждающая жидкость. После охлажде

5

0

ния разгерметизируется полость силового привода и оправка 5 с прбссован- ной деталью переносится на устройство для разборки. В процессе рабочего хода охватывающие кольца 9, 10 упруго растягиваются, свободные концы составных частей 7, 8 упруго изгибаются. Энергия упругого растяжения и изгиба после процесса прессования обеспечивает легкий первоначальный сдвиг деформирующих элементов 6 относительно ребер на готовой детали. Для разборки охватывающие кольца 9,10 открепляются от составных частей 7 и 8, штоки силовозбудителей 15 скрепляют с составными частями 7, 8 и силовозбудители ставятся в положение Разборка. Снимают кольцо 10, а затем готовую прессованную деталь. После этого силовозбудители 15 ставят в положение Сборка, скрепляют кольца 9, 10с составными частями 7 и 8, открепляют штоки силовозбудителей 15, ставят силовозбудители в положе- -5 ние Разборка и оправка готова к монтажу новой заготовки. Далее цикл повторяется.

При необходимости получения ореб- рения наружной поверхности полой детали силовой привод с системой энергоносителя должен располагаться на внутренней поверхности цилиндрического контейнера 2, а оправка 5 в сборе с заготовкой 16 должна помещаться в кольцевой зазор между торцовой поверхностью вставок I1 и наружной поверхностью внутренней оправки 3, или поверхностью нагревательного элемента.

Применение вставок из материала, обладающего памятью формы, новых конструкций внутренней и промежуточной оправок, а также механизма фиксации составных частей промежуточной

0

5

0

мени на нагрев и остывание элементов пресса, возможность штамповки более широкой номенклатуры оребренных оболочек.

Применение устройства для измерения усилия прессования обеспечивает возможность управления процессом прессования деталей.

Формула изобретения

1. Термический пресс преимущественно для штамповки оребренных оболочек, содержащий коаксиально установ- леньше на основании цилиндрический контейнер с нагревательным устройством, внутреннюю онравку, промежуточную оправку с деформируюпщми элементами, вьтолненную из составных частей, размещенных с возможностью взаимного перемещения в радиальном направлении от привода, а также меха низм фиксации составных частей проме жуточной оправки, отличающийся тем, что, с целью расшире Нин технологических возможностей и повьшения производительности, он .снабжен закрепленными на наружной поверхности внутренней оправки встав нами из материала, обладающего зффек том памяти формы, внутренняя оправка выполнена в виде жестко закрепленного на основании цилиндра с системой каналов для энергоносителя, деформирующие элементы выполнены съемными, а механизм фиксации составных частей промежуточной оправки выполнен в виде двух размещенных соосно с возможностью взаимодействия с наружными поверхностями составных

промежуточной оправки ко20079

частей лец.

2.Пресс ПОП.1, отличающийся тем, что привод радиаль5 ного перемещения составных частей промежуточной оправки вьшолнен в виде автономно размещенного каркаса с двумя к ольцевыми полками и установленных на кольцевых полках с возможW ностью взаимодействия с составными

частями промежуточной оправки силовозбудителей.

3.Пресс по п., отличающийся тем, что нагревательное

15 устройство цилиндрического контейнера выполнено в виде размещенного на внутренней поверхности контейнера и электротеплоизолированного с обеих сторон нагревательного слоя,

20 4. Пресс ПОП.1, отличающийся Т€ м, что, с целью обеспечения возможности управления процессом штамповки, он снабжен тензодат- чиком, база которого установлена пер2-5 пендикулярно образующей в средней части наружной поверхности цилиндрического контейнера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термический пресс | 1975 |

|

SU530811A1 |

| Термоупругий пресс | 1989 |

|

SU1676824A1 |

| ПРЕСС ШТЕМПЕЛЬ ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2001 |

|

RU2219052C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ МИШЕНИ И ЕЕ ПРИМЕНЕНИЕ | 2006 |

|

RU2353473C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНЫХ ЗАГОТОВОК | 2008 |

|

RU2381083C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

Изобретение относится к кузнеч- но-прессовому оборудованию, а именно к конструкциям термических прессов, предназначенных для штамповки ореб ренных оболочек. Цель изобретенная - расширение технологических возможностей и повышение производительности. f9 1 (Л Фиг. /

20

fPus. в

15

id

Фи8. 4

Редактор М.Товтин

Составитель ВЛоникаров Техред А.Кравчук

Заказ 2564/15

Тирал 564Подписное

ВНШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,.4

(Pue. 5

Корректор М.Демчик

| Устройство для штамповки оребренных оболочек | 1984 |

|

SU1260245A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1987-06-30—Публикация

1985-06-25—Подача