Изобретение относится к способам получения высокомолекулярных эпоксидных смол на основе эпоксидных диановых смол и может быть использовано для получения термостойких эпоксидных полимеров с высокой гидролитической устойчивостью при повышенных температурах и для других целей.

Известен способ получения высокомолекулярных эпоксидных смол поликонденсацией при 80оС в течение 13 ч низкомолекулярных диэпоксидов с дифенолами общей формулы в том числе и серосодержащими в растворе метилэтилкетона в присутствии водного раствора щелочного катализатора (1).

Однако эпоксидные полимеры на основе эпоксидной смолы, полученной этим способом, не обладают высокой термостойкостью.

Указанный способ отличается низкой технологичностью: процесс получения смолы проводят в течение 56 ч.

Наиболее близким по технической сущности является способ получения высокомолекулярной эпоксидной смолы конденсацией в растворе низкомолекулярной эпоксидиановой смолы с техническим диоксидифенилсульфоном в присутствии азотсодержащего модификатора при постадийном введении компонентов и ступенчатом нагреве (2).

В качестве азотсодержащего модификатора используют Е-капролактам и ортохлоранилинформбензальдегидный кондесат. Отвержденные изометилтетрагидрофталевым агидридом эпоксидыне смолы являются термостойкими, но имеют низкую гидролитическую стойкость при повышенных температурах.

Кроме того, сильный разогрев реакционной массы вследствие экзотермичости реакции не позволяет проводить конденсацию с использованием больших количеств исходных веществ, что снижает технологичность указанного способа.

Целью изобретения является упрощение технологии процесса и повышение термостойкости и гидролитической стойкости при повышенной температуре отвержденных материалов на основе эпоксидных смол.

Поставленная цель достигается тем, что в способе получения высокомолекулярной эпоксидной смолы, осуществляемом конденсацией в растворе низкомолекулярной эпоксидиановой смолы с техническим диоксидифенилсульфоном в присутствии азотсодержащего модификатора при постадийном введении компонентов и ступенчатом нагреве, в качестве низкомолекулярной эпоксидиановой смолы используют смолу мол. м. 340-600, в качестве азотсодержащего модификатора - три (п-аминофенил)-метан и дополнительно фталевый ангидрид при массовом соотношении низкомолекулярной эпоксидиановой смолы, технического диоксидифенилсульфона, фталевого ангидрида и три (п-аминофенил)метана (50-94) : (4,8-27,5) : (0,5-14,5) : (0,7-8,0) соответственно, причем сначала при 20-30оС последовательно растворяют в ацетоне технический диоксидифенилсульфон фталевый ангидрид и при (п-аминофенил)-метан, вводят предварительно разогретую до 50±5оС низкомолекулярную эпоксидиановую смолу, поднимают температуру до 70-90оС, перемешивают в течение 30-60 мин и затем поднимают температуру до 100-120оС, перемешивают 30-120 мин с одновременным отгоном ацетона до получения высокомолекулярной эпоксидиановой смолы мол. м. 1000-1400 с содержанием эпоксидных груп 6-10%.

Согласно изобретению используют эпоксидиановые смолы мол. м. 340-600 (ГОСТ 10587-84)-ЭД-20, ЭД-16, Э-40, технический диоксидифенил-сульфон, представляющий собой смесь изомеров 4,4' - и 3,3' -диоксидифенилсульфона при их массовом соотношении (20-98) : (2-80) (ТУ-6-14-14-79).

П р и м е р 1. I стадия.

В реактор, снабженный обогревом, мешалкой, прямым холодильником и ловушкой для низкокипящих жидкостей, загружают 43 мас.ч. ацетона и 16,15 мас. ч. техн. диоксидифенилсульфона при соотношении изомеров 4,4- и 3,3-диоксидифенилсульфона - 59: 41 и перемешивают при 25оС до полного растворения, затем добавляют 7,5 мас. ч. фталевого ангидрида и 4,35 три/п-аминофенил/метана и перемешивают при той же температуре до полного растворения.

II стадия.

В полученный раствор вводят предварительно разогретую до 50оС эпоксидиановую смолу с мм 420 (ЭД-20) в количестве 72 мас.ч., поднимают температуру до 80оС и перемешивают в течение 4 мин.

III стадия.

Поднимают температуру до 110оС и перемешивают 75 мин. При этом в ловушку отгоняют ацетон. После начала экзотермической реакции включают охлаждение.

Полученный продукт - высокомолекулярную смолу - сливают в гостированную тару.

Полученная высокомолекулярная смола при соотношении компонентов 72:16, 15: 7,5:4,35 имеет следующие характеристики: внешний вид при 20оС - твердое вещество темно-вишневого цвета растворимость в ацетоне - полностью растворяется.

Температура размягчения - 100-110оС

Эпоксидное число 8

Молекулярная масса 1200

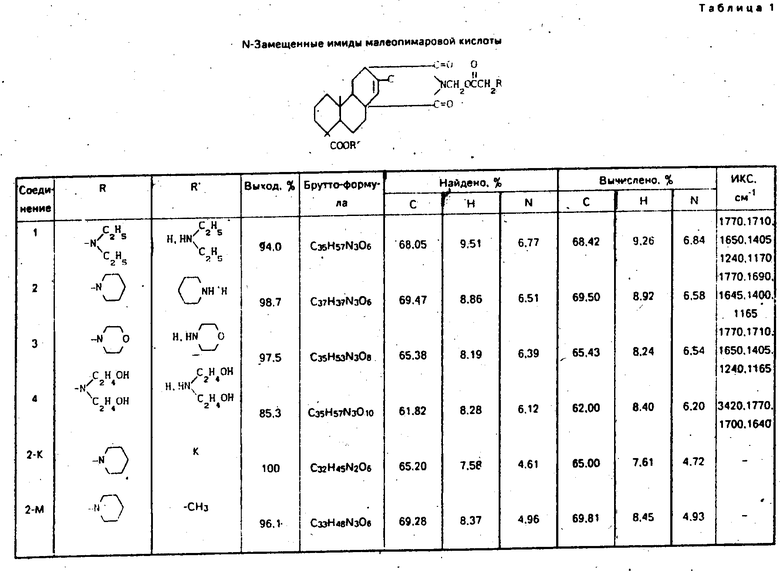

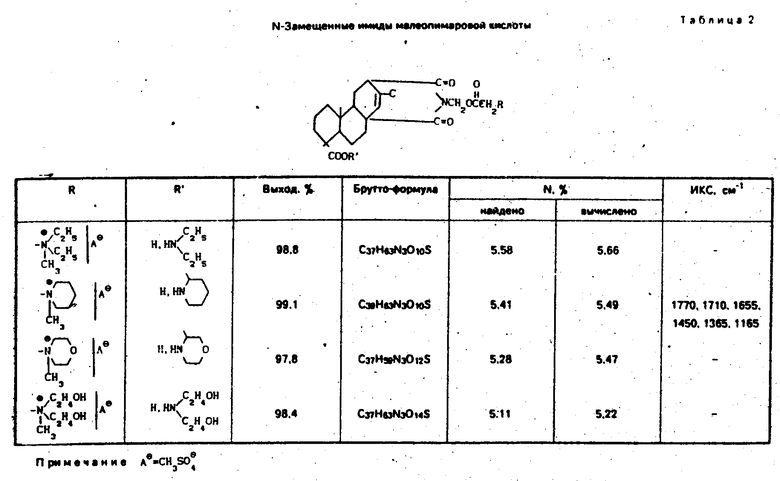

Примеры 2-7 осуществляют аналогично примеру 1. Характеристики исходных компонентов и их соотношение приведены в табл.1.

Свойства высокомолекулярных эпоксидных смол по примерам приведены в табл.2.

Полученные смолы отверждают изометилтетрагидрофталевым ангидридом при 80оС - 2 ч и 150оС - 4 ч.

Свойства отвержденных материалов на основе смол по примерам 1-7 приведены в табл.3.

П р и м е р ы 8-19. Осуществляют аналогично примеру 1, но в условиях, приведенных в табл.4.

Свойства отвержденных ИМТГФА материалов на основе высокомолекулярных смол по примерам 8-19 приведены в табл.5.

Таким образом, способ получения высокомолекулярной смолы по изобретению позволяет упростить технологию процесса за счет увеличения предельно допустимой реакционной массы компонентов, повысить термостойкость и гидролитическую стойкость при повышенной температуре отвержденных высокомолекулярных эпоксидных смол.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2041897C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2017766C1 |

| Способ получения высокопрочных и термостойких пленочных клеев | 2023 |

|

RU2828466C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, СПОСОБ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО, ПРЕПРЕГ И СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559495C1 |

| Препрег | 1990 |

|

SU1776667A1 |

| Способ получения связующих для высокопрочных и термостойких композитов | 2023 |

|

RU2824356C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 1996 |

|

RU2117021C1 |

| Препрег | 1978 |

|

SU771119A1 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него. | 2021 |

|

RU2773075C1 |

| Эпоксидное связующее, препрег и изделие, выполненное из них | 2022 |

|

RU2797591C1 |

Использование: для получения термостойких эпоксидных полимеров с высокой гидролитической устойчивостью при повышенных температурах. Сущность: в реактор загружают ацетон, технический диоксидифенилсульфон смесь изомеров 3,3′,4,4′-диоксидифенилсульфона и при 20 - 30°С последовательно загружают и растворяют фталевый ангидрид и три (п - аминофенил)метан. Затем вводят предварительно разогретую до 50± 5qC низкомолекулярную эпоксидиановую смолу мол. м. 340 - 600 (1 стадия), температуру поднимают до 70 - 90 °С перемешивают в течение 30 - 60 мин (2 стадия). После этого температуру поджимают до 100 - 120°С, перемешивают 30 - 120 мин с одновременным отгоном ацетона (3 стадия) до получения высокомолекулярной эпоксидной смолы. мол.м. 1000 - 1400 с содержанием эпоксидных групп 6 - 10%. 5 табл.

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОЙ ЭПОКСИДНОЙ СМОЛЫ конденсацией в растворе низкомолекулярной эпоксидиановой смолы с техническим диоксидифенилсульфоном в присутствии азотсодержащего модификатора при постадийном введении компонентов и ступенчатом нагреве, отличающийся тем, что в качестве низкомолекулярной эпоксидиановой смолы используют смолу молекулярной массы 340 - 600, в качестве азотсодержащего модификатора - три (n-аминофенил)-метан и дополнительно вводят фталевый ангидрид при массовом соотношении низкомолекулярной эпоксидиановой смолы, технического диоксидифенилсульфона, фталевого ангидрида и три (n-аминофенил)-метана (50 - 94) : (4,8 - 27,5) : (0,5 - 14,5) : (0,7 - 8,0) соответственно, причем сначала при 20 - 30oС последовательно растворяют в ацетоне технический диоксидифенилсульфон, фталевый ангидрид и три (n-аминофенил)-метан, вводят предварительно разогретую до 50 ± 5oС низкомолекулярную эпоксидиановую смолу, поднимают температуру до 70 - 90oС, перемешивают в течение 30 - 60 мин и затем поднимают температуру до 100 - 120oС, перемешивают 30 - 120 мин с одновременным отгоном ацетона, до получения высокомолекулярной эпоксидной смолы.

Авторы

Даты

1994-06-15—Публикация

1991-10-02—Подача