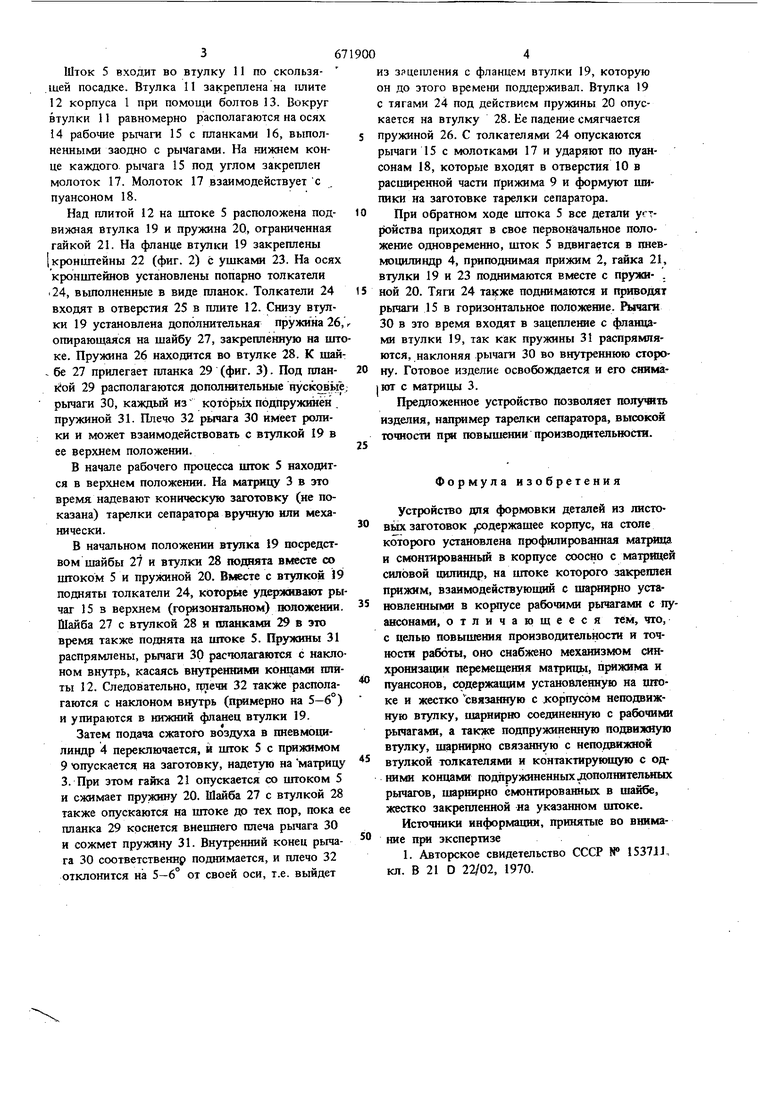

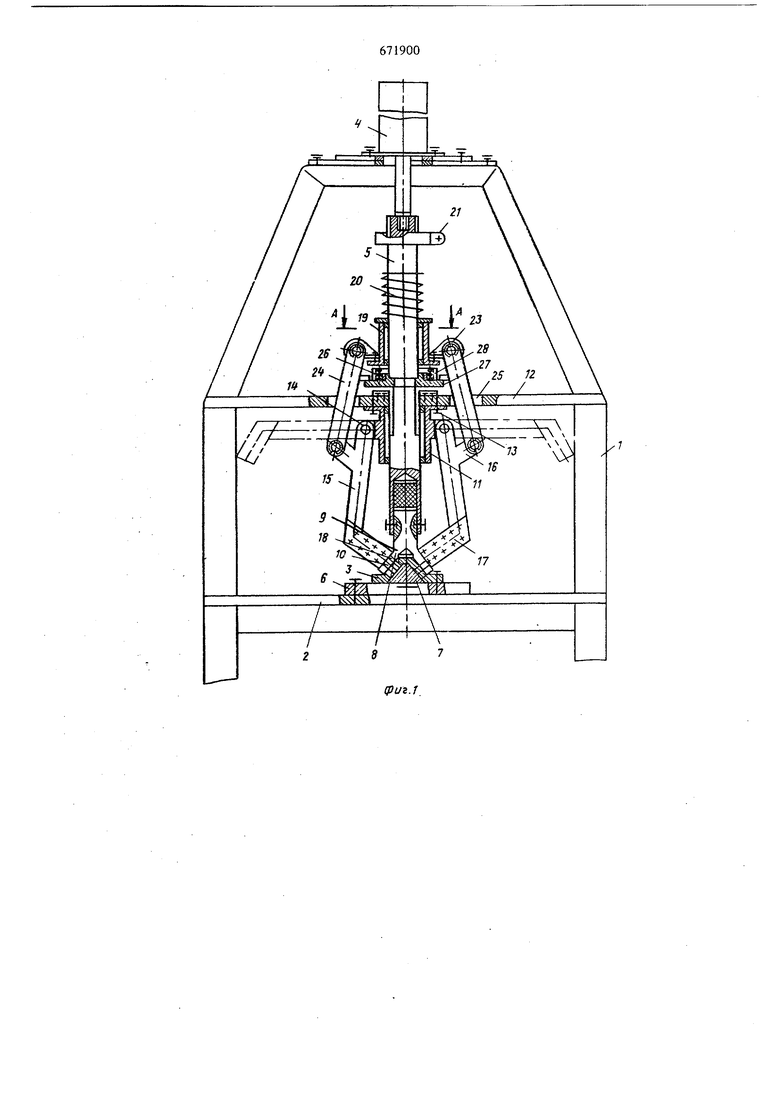

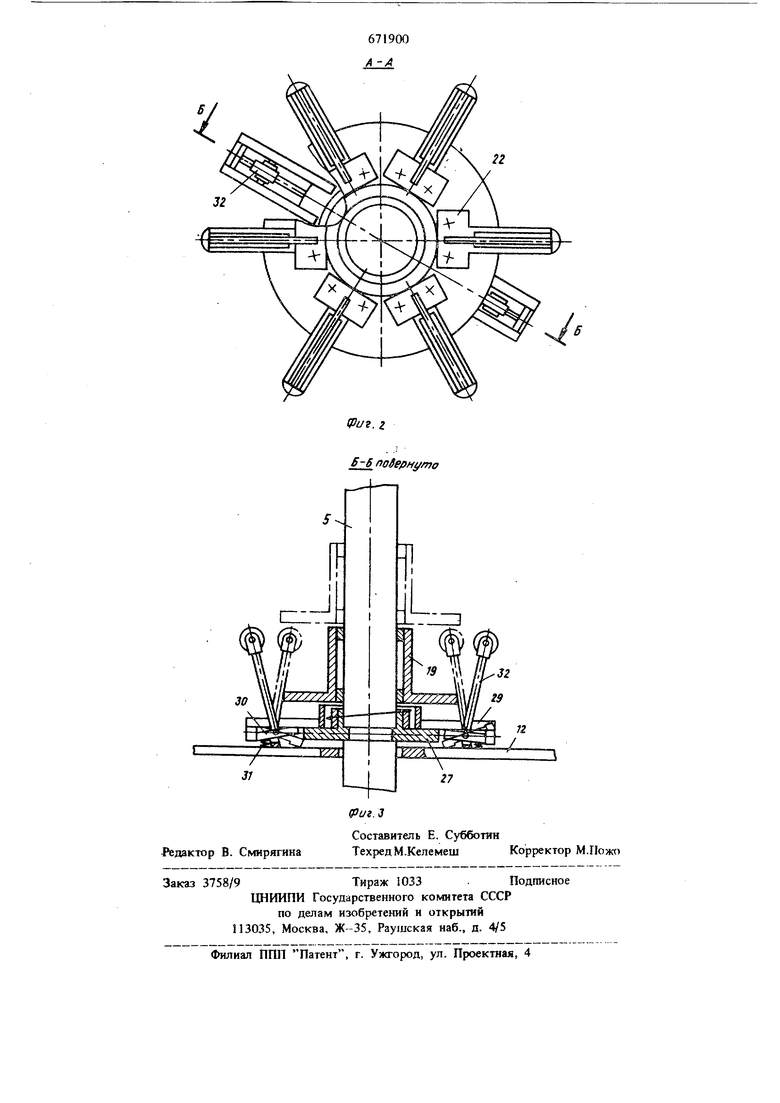

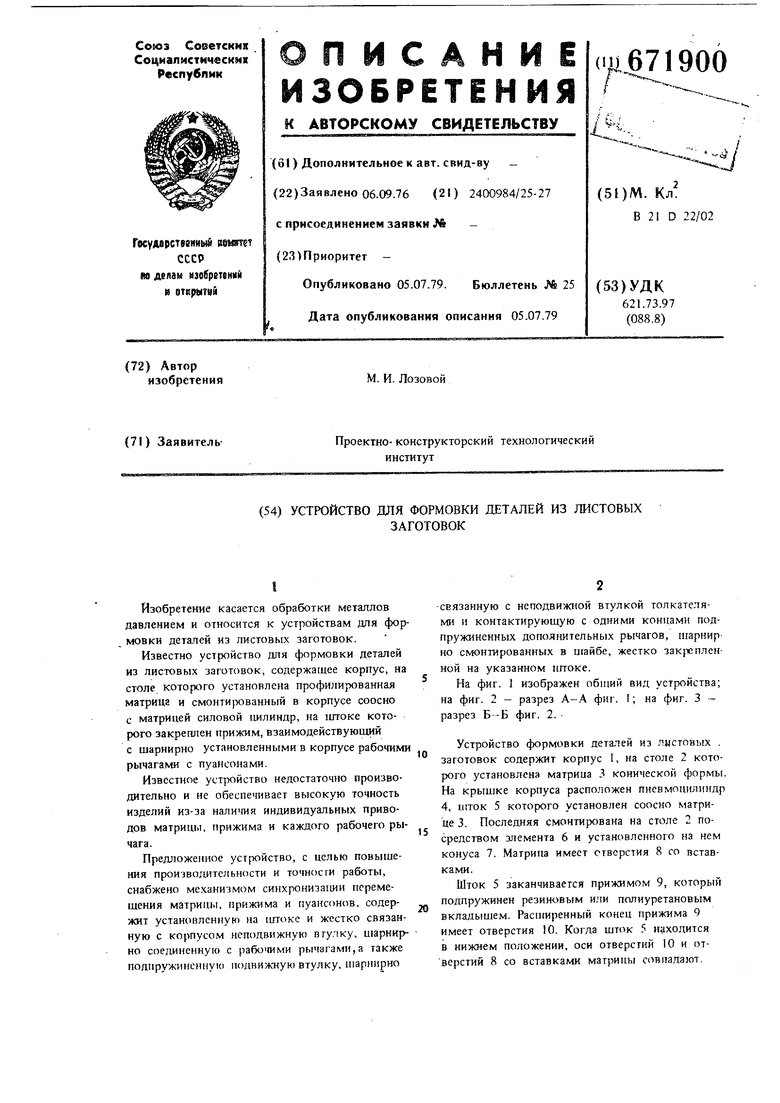

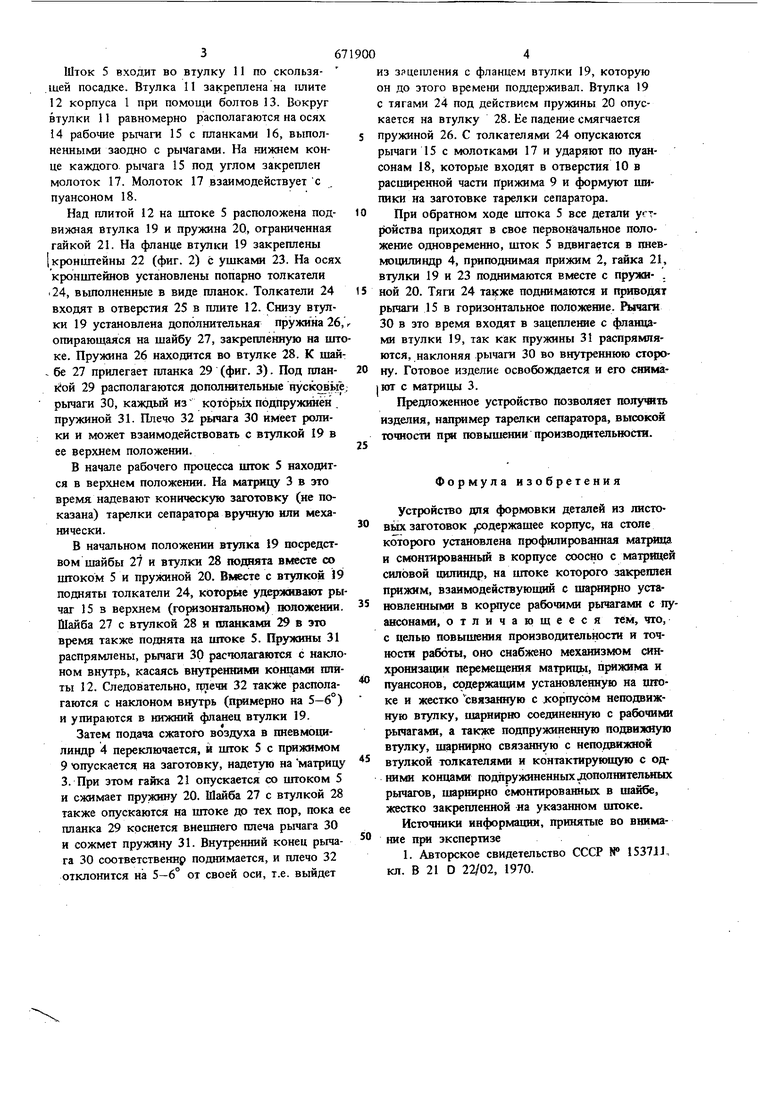

Изобретение касается обработки металлов давлением и относится к устройствам для фор мовки деталей из листовых заготовок. Известно устройство для формовки деталей из листовых заготовок, содержащее корпус, на столе которого установлена профилированная матрица и смонти}тованный в корпусе соосно с матрицей силовой цилиндр, на штоке которого закреплен прихсим, взаимодействующий с шарнирно установленньгми в корпусе рабочим рычагами с пуансонами. Известное уст}Х)йство недостаточно производительно и не обеспечивает высокую точность изделий из-за наличия индивидуальных приводов матрицы, прижима и каждого рабочего ры чага. Предложенное устройство, с целью повышения производительности и точности работы, снабжено механизмом синхронизации перемещения матрицы, прижима и пуансонов, содержит установленную на цпоке и жестко связанную с корпусом неподвижную вгулку, щарнир но соединенную с рабочими рычагами,а также подцружннсмнук) подвижную втулку, шарнирно связанную с неподвижной втулкой толкателями и контактирующую с одними концами подпружиненных дополнительных рычагов, шарнирно смонтированных в игайбе, жестко закате пленной на указанном цгтоке. На фиг. 1 изображен общий вид устрюйства; на фиг. 2 - разрез А-А фиг. I; на фиг. 3 -разрез Б-Б фиг. 2. Устройство формовки деталей из листовых . заготовок содержит корпус 1, на столе 2 которого устарювлена матрица 3 конической формы. На крышке корпуса расположен пневмоцилиндр 4, шток 5 которого установлен соосно матрице 3. Последняя смонтирована на столе 2 посредством элемента 6 и установленного на нем конуса 7. Матрица имеет отверстия 8 со вставками. Шток 5 заканчивается прижимом 9, который подпружинен резин.)вым или полиуретановым вкладышем. Расширенный конец прижима 9 имеет отверстия 0. Когда шток 5 находится в нижнем положении, оси отверстий 10 и отверстий 8 со вставками матрицы совпадают. 36 Шток 5 входит во втулку 11 по скользя.щей посадке. Втулка 11 закреплена на плите 12 корпуса 1 при помощи болтов 13. Вокруг втулки 11 равномерно располагаются на осях 14 рабочие рычаги 15 с планками 16, выполненными заодно с рычагами. На нижнем конце каждого, рычага 15 под углом закреплен молоток 17. Молоток 17 взаимодействует с пуансоном 18. Над плитой 12 на штоке 5 расположена подвижная втулка 19 и пружина 20, ограниченная гайкой 21. На фланце втулки 19 закреплены кронштейны 22 (фиг. 2) с ушками 23. На осях кронштейнов установлены попарно толкатели .24, выполненные в виде планок. Толкатели 24 входят в отверстия 25 в плите 12. Снизу втулки 19 установлена дополнительная пружина 26 опирающаяся на шайбу 27, закрепленную на шт ке. Пружина 26 находится во втулке 28. К шай - бе 27 прилегает планка 29 (фиг. 3). Под планк;ой 29 располагаются дополнительные рычаги 30, каждый из которьгх подпружтён , пружиной 31. Плечо 32 рычага 30 имеет ролики и может взаимодействовать с втулкой 19 в ее верхнем положении. В начале рабочего процесса шток 5 находится в верхнем положении. На матрицу 3 в это время надевают коническую заготовку (не показана) тарелки сепаратора вручную или механически. В начальном положении втулка 19 посредством шайбы 27 и втулки 28 поднята вместе со штоком 5 и пружиной 20. Вместе с втулкой 19 подняты толкатели 24, которые удерживают ры чаг 15 в верхнем (горизонтальном) положении. Шайба 27 с втулкой 28 и планками 29 в это время также поднята на штоке 5. Пр)гхашы 31 распрямлены, рычаги 30 растолагаются с накло ном внутрь, касаясь внутренними концами штаты 12. Следовательно, цлечи 32 также располагаются с наклоном внутрь (пртмерно на 5-6°) и упираются в нижний фланец втулки 19. Затем подача сжатого воздуха в пневмоцилиндр 4 переключается, и шток 5 с прижимом 9 опускается на заготовку, надетую на матрицу 3. При зтом гайка 21 опускается со штоком 5 и сжимает пружину 20. Шайба 27 с втулкой 28 также опускаются на штоке до тех пор, пока е планка 29 коснется внешнего плеча рычага 30 и сожмет пружину 31. Внутренний конец рычага 30 соответственна поднимается, и плечо 32 отклонится на 5-6° от своей оси, т.е. выйдет из з це1тления с фланцем втулки 19, которую он до этого времени поддерживал. Втулка 19 с тягами 24 под действием пружины 20 опускается на втулку 28. Ее падение смягчается пружиной 26. С толкателями 24 опускаются рычаги 15с молотками 17 и ударяют по пуансонам 18, которые входят в отверстия 10 в расширенной части прижима 9 и формуют шипики на заготовке тарелки сепаратора. При обратном ходе штока 5 все детали устрюйства приходят в свое первоначальное положение одновременно, шток 5 вдвигается в ишевмоцилиндр 4, приподнимая прижим 2, гайка 21, втулки 19 и 23 поднимаются вместе с пружи- . ной 20. Тяги 24 также поднимаются и приводят рычаги 15 в горизонтальное положение. Рычаги 30 в это время входят в зацепление с фланцами втулки 19, так как пружины 31 распрямляются, наклоняя рычаги 30 во внутреннюю сторону. Готовое изделие освобождается и его сиимаЮт с матрицы 3. Предложенное устройство позволяет полувдть изделия, например тарелки сепаратора, высокой точности П{яс повышении производительиосга. Формула изобретения устройство для форяювки деталей из листевьк. заготовок /дадержащее корпус, на стопе которого установлена профилированная матртца и смонтированный в корпусе соосно с матрицей силовой цилиндр, на штоке которого закреппеи пртжим, взаимодействующий с шариирно установленными в корпусе рабочими рьгтагами с пуавсонами, отличающееся тем, что, с целью повышения производительности и точности работы, оно снабжено механизмом ошхронизации перемещения матриш 1, прижима и пуансонов, содержащим установленную иа штоке и жестко связанную с корпусом неподвижную втулку, шарнирно соединенную с рабочими рычагами, а также подпружиненную подвияяую втулку, шариирио связанную с неподвижной втулкой толкателями и контактирующую с одними концами подпружиненных дополнительных рычагов, шарю1рно ёмонтированных в шайбе, жестко закрепленной на указанном штоке. Источники информации, принятые во виимание при экспертизе 1. Авторское свидетельство СССР W 537JJ, кл. В 21 D 22/02, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Пружинный регулятор давления к прессформам автоматических прессов конвейерного типа для горячей вулканизации низа обуви | 1938 |

|

SU55807A1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для получения заготовок изделий с осевой полостью | 1988 |

|

SU1703237A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ВСТАВКИ ШАРИКОВ В ГНЕЗДА СЕПАРАТОРОВ | 1950 |

|

SU92448A1 |

| Автомат для сборки коробок | 1990 |

|

SU1735047A1 |

| Рабочая головка к автомату для сборки подшипников качения | 1989 |

|

SU1677394A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ | 1992 |

|

RU2019351C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

Авторы

Даты

1979-07-05—Публикация

1976-09-06—Подача