Изобретение относится к машиностроению и может быть использовано для сборки подшипников.

Цель изобретения - повышение производительности труда путем автоматизации загрузки сепаратора с одновременной их ориентацией.

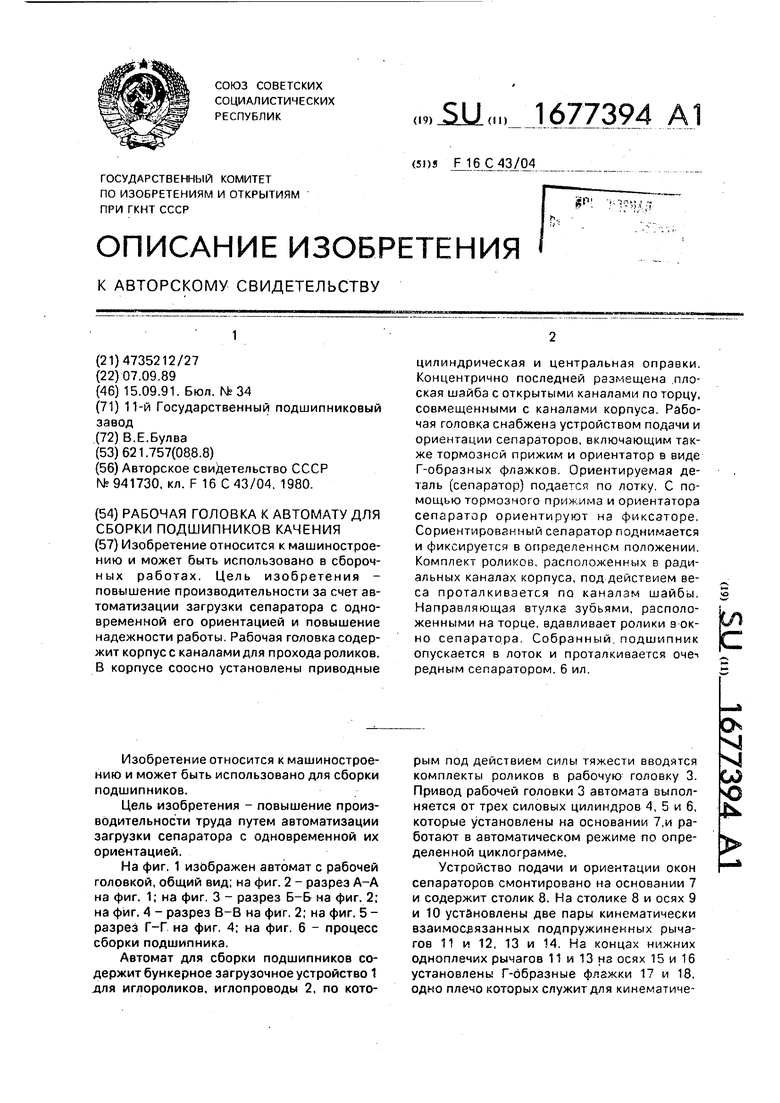

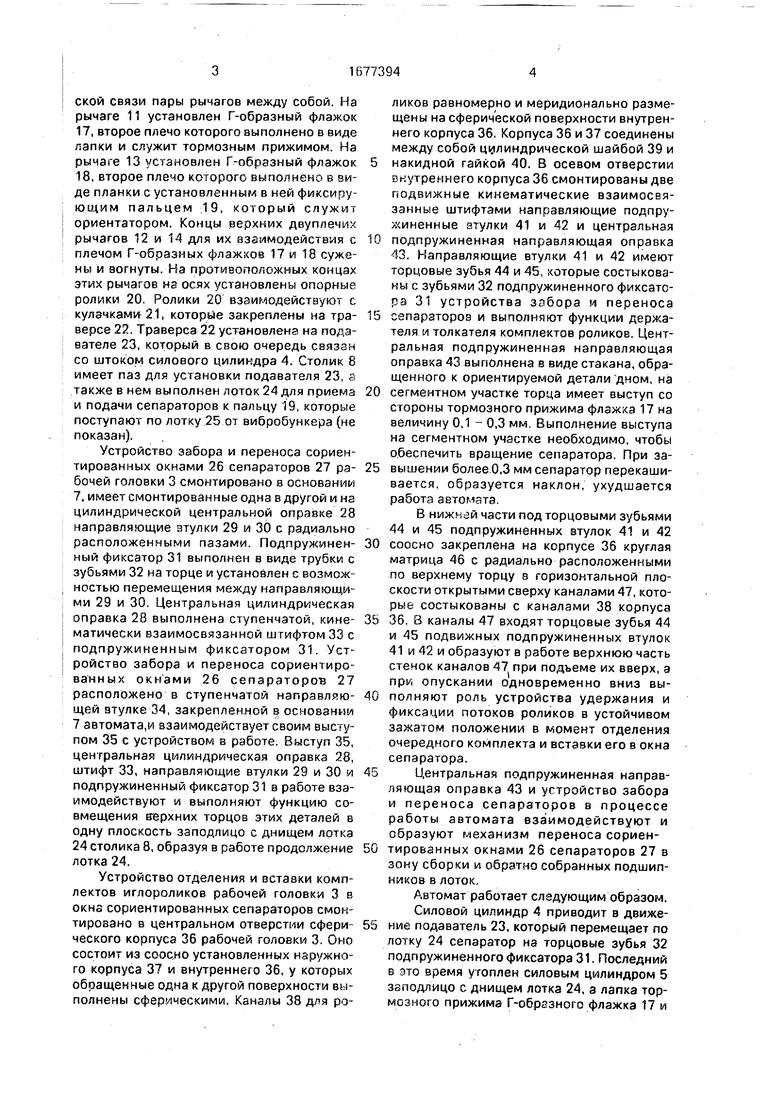

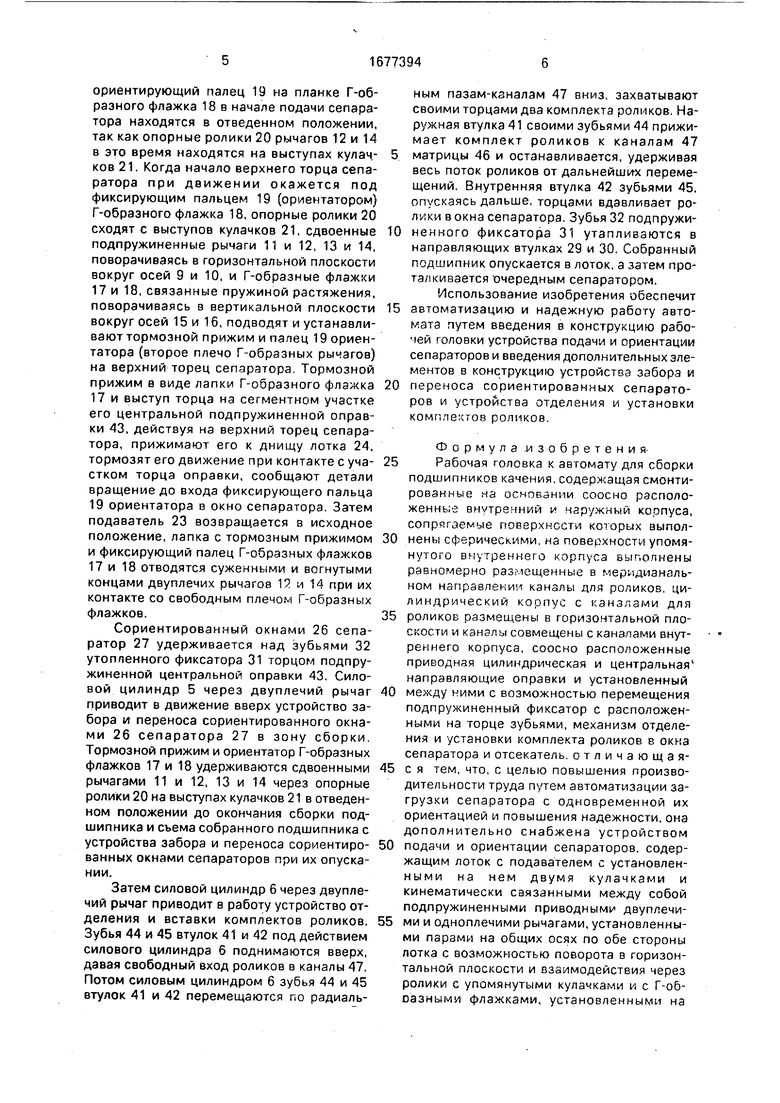

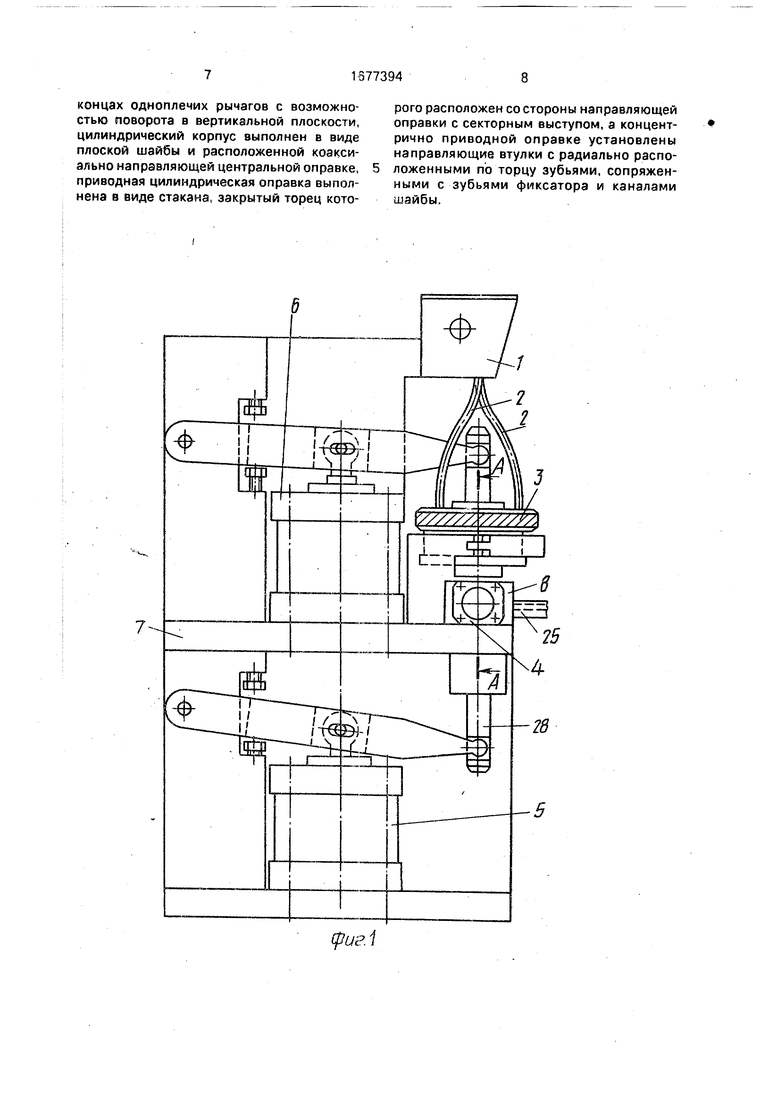

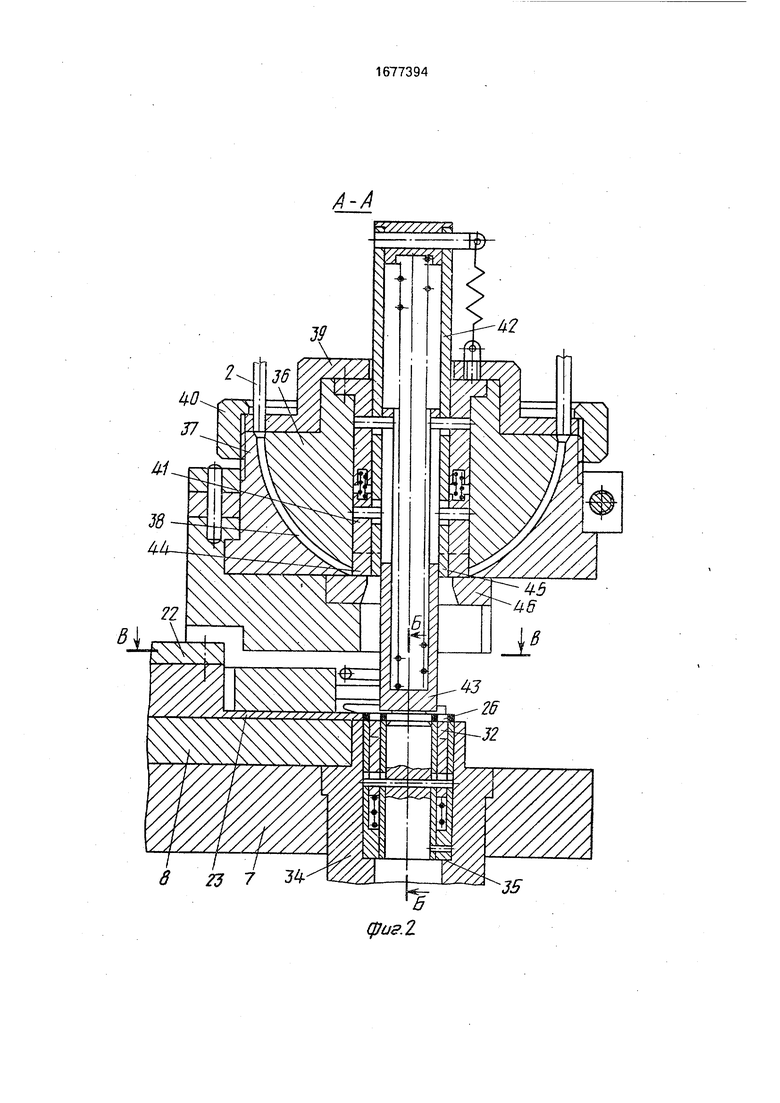

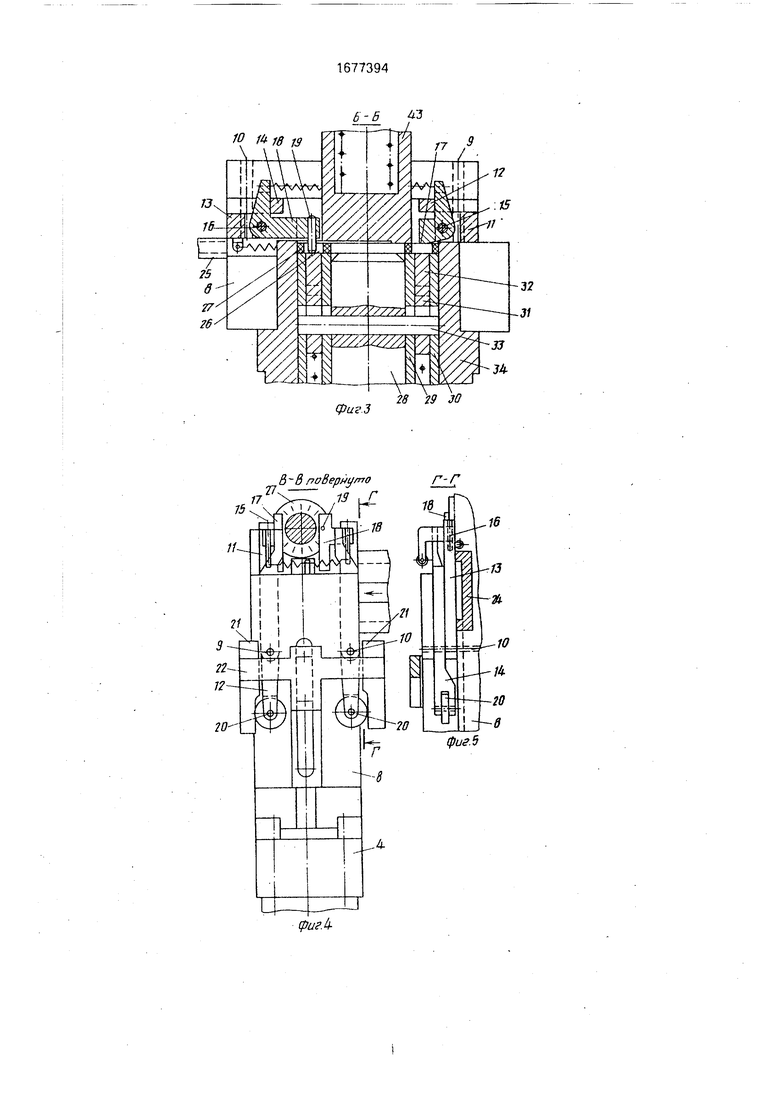

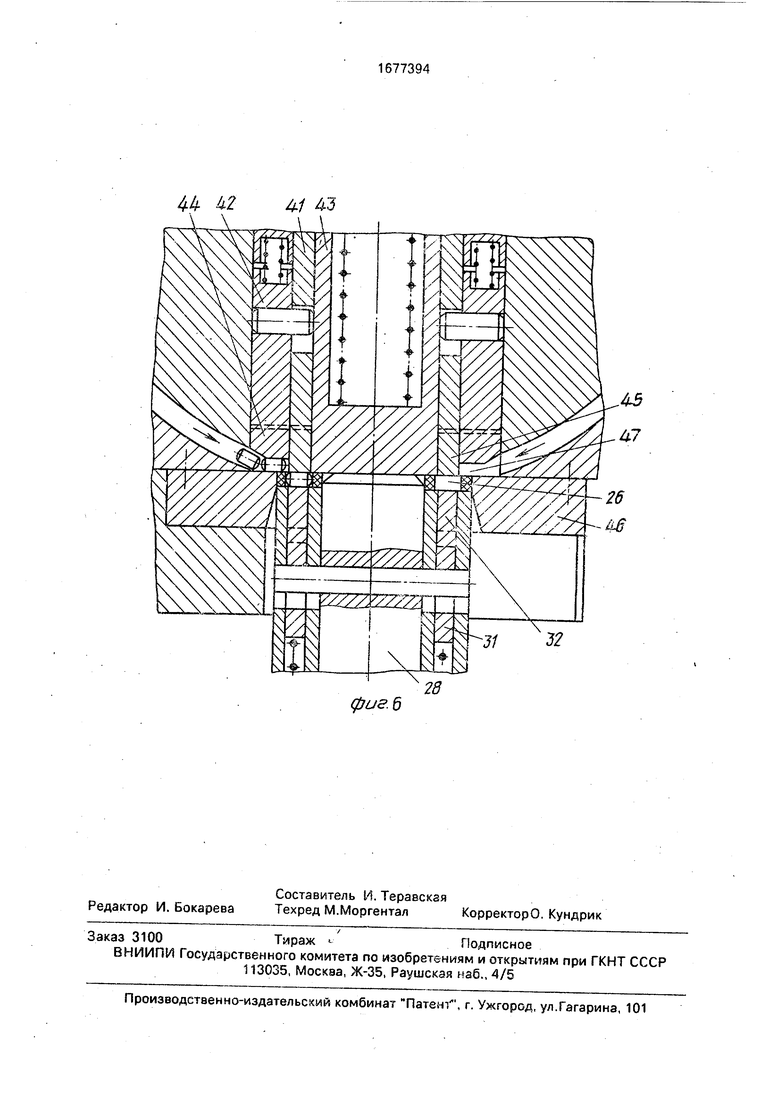

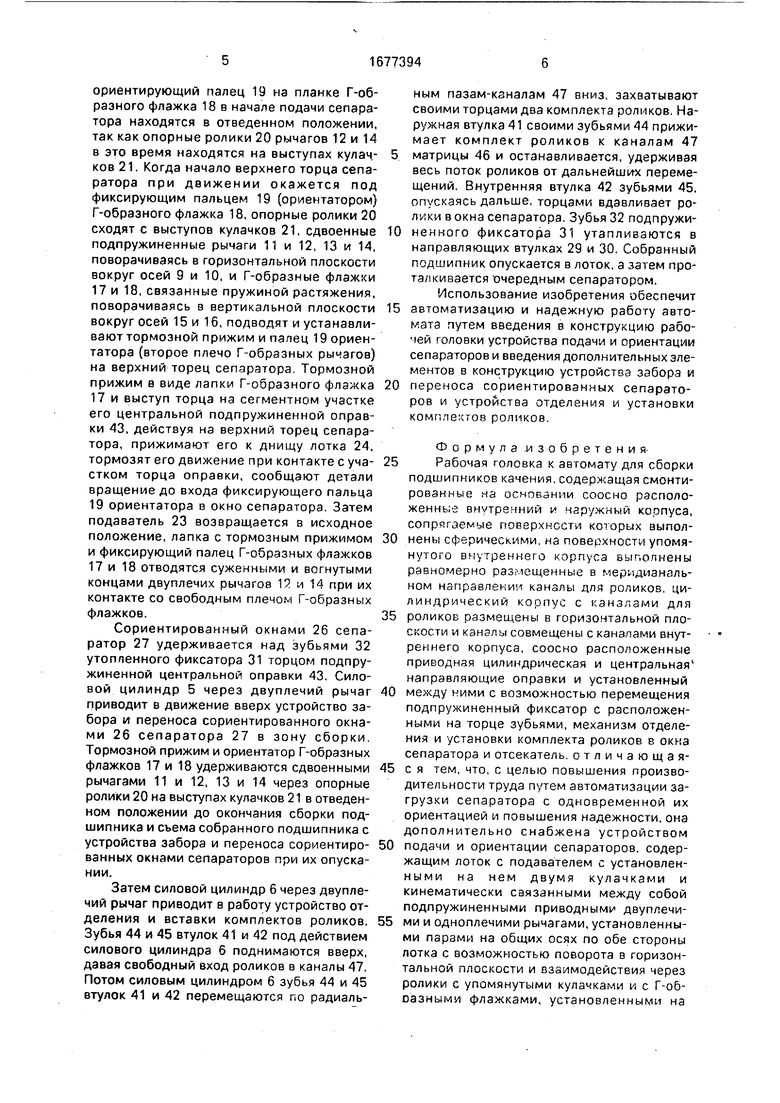

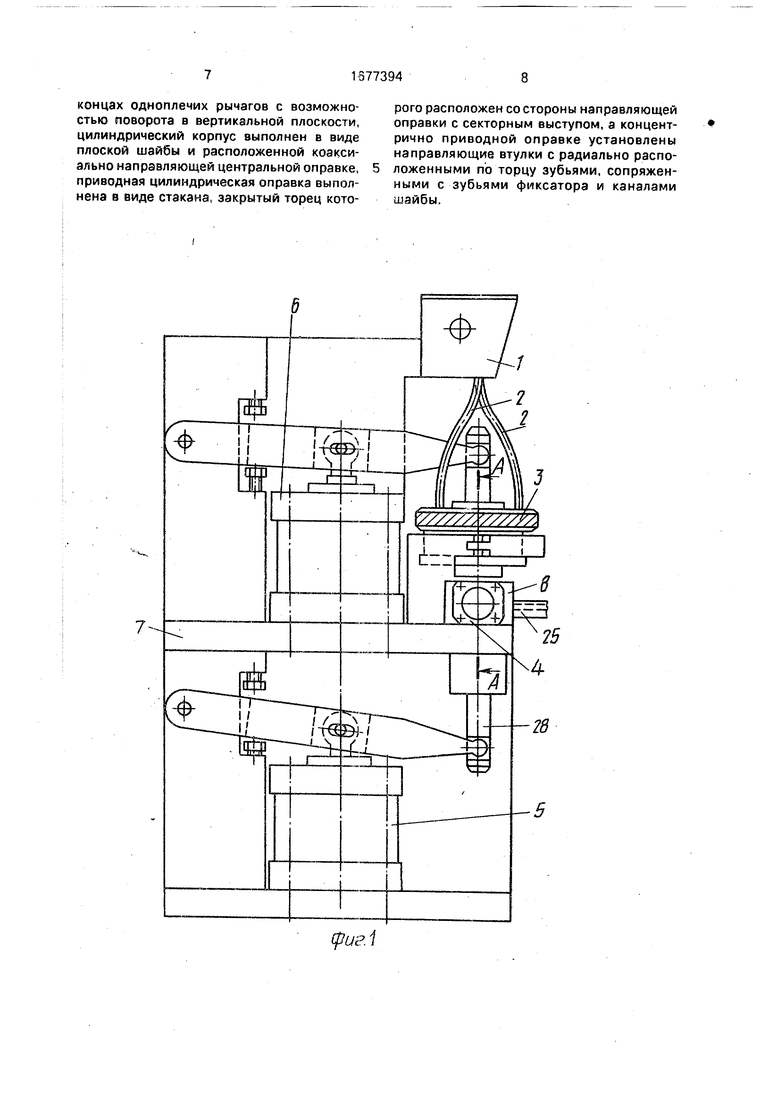

На фиг, 1 изображен автомат с рабочей головкой, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-& на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 - процесс сборки подшипника.

Автомат для сборки подшипников содержит бункерное загрузочное устройство 1 АПЯ иглороликов, иглопроводы 2, по которым под действием силы тяжести вводятся комплекты роликов в рабочую головку 3. Привод рабочей головки 3 автомата выполняется от трех силовых цилиндров 4, 5 и 6, которые установлены на основании 7,и работают в автоматическом режиме по определенной циклограмме.

Устройство подачи и ориентации окон сепараторов смонтировано на основании 7 и содержит столик 8. На столике 8 и осях 9 и 10 установлены две пары кинематически взаимосвязанных подпружиненных рычагов 11 и 12, 13 и 14. На концах нижних одноплечих рычагов 11 и 13 нз осях 15 и 16 установлены Г-образные флажки 17 и 18, одно плечо которых служит для кинематичесь VI

ч|

СО

о

Јь

ской связи пары рычагов между собой. На рычаге 11 установлен Г-образный флажок

17,второе плечо которого выполнено в виде лапки и служит тормозным прижимом. На рычаге 13 установлен Г-образный флажок

18,второе плечо которого выполнено в виде планки с установленным в ней фиксирующим пальцем 19, который служит ориентатором. Концы верхних двуплечих рычагов 12 и 14 для их взаимодействия с плечом Г-образных флажков 17 и 18 сужены и вогнуты. На противоположных концах этих рычагов на осях установлены опорные ролики 20. Ролики 20 взаимодействуют с кулачками 21, которые закреплены на траверсе 22. Траверса 22 установлена на подавателе 23, который в свою очередь связан со штоком силового цилиндра 4. Столик 8 имеет паз для установки подавателя 23, s также в нем выполнен лоток 24 для приема и подачи сепараторов к пальцу 19, которые поступают по лотку 25 от вибробункера (не показан).

Устройство забора и переноса сориентированных окнами 26 сепараторов 27 рабочей головки 3 смонтировано в основании 7, имеет смонтированные одна в другой и на цилиндрической центральной оправке 28 направляющие втулки 29 м 30 с радиально расположенными пазами. Подпружиненный фиксатор 31 выполнен в виде трубки с зубьями 32 на торце и установлен с возможностью перемещения между направляющими 29 и 30. Центральная цилиндрическая оправка 28 выполнена ступенчатой, кинематически взаимосвязанной штифтом 33 с подпружиненным фиксатором 31. Устройство забора и переноса сориентированных окнами 26 сепараторов 27 расположено в ступенчатой направляющей втулке 34,закрепленлой в основании 7 автомата,и взаимодействует своим выступом 35 с устройством в работе. Выступ 35, центральная цилиндрическая оправка 28, штифт 33, направляющие втулки 29 и 30 и подпружиненный фиксатор 31 в работе взаимодействуют и выполняют функцию совмещения верхних торцов этих деталей в одну плоскость заподлицо с днищем лотка 24 столика 8, образуя в работе продолжение лотка 24.

Устройство отделения и вставки комплектов иглороликов рабочей головки 3 в окна сориентированных сепараторов смонтировано в центральном отверстии сферического корпуса 36 рабочей головки 3. Оно состоит из соосно установленных наружного корпуса 37 и внутреннего 36, у которых обращенные одна к другой поверхности выполнены сферическими. Каналы 38 для роликов равномерно и меридионально размещены на сферической поверхности внутреннего корпуса 36. Корпуса 36 и 37 соединены между собой цилиндрической шайбой 39 и

накидной гайкой 40. В осевом отверстии внутреннего корпуса 36 смонтированы две подвижные кинематические взаимосвязанные штифтами направляющие подпружиненные втулки 41 и 42 и центральная

0 подпружиненная направляющая оправка 13. Направляющие втулки 41 и 42 имеют торцовые зубья 44 и 45, которые состыкованы с зубьями 32 подпружиненного фиксатора 31 устройства забора и переноса

5 сепараторов и выполняют функции держателя и толкателя комплектов роликов. Центральная подпружиненная направляющая оправка 43 выполнена в виде стакана, обращенного к ориентируемой детали дном, на

0 сегментном участке торца имеет выступ со стороны тормозного прижима флажка 17 на величину 0,1 - 0,3 мм. Выполнение выступа на сегментном участке необходимо, чтобы обеспечить вращение сепаратора, При за5 вышении более 0,3 мм сепаратор перекашивается, образуется наклон, ухудшается работа автомата.

В нижней части под торцовыми зубьями 44 и 45 подпружиненных втулок 41 и 42

0 соосно закреплена на корпусе 36 круглая матрица 46 с радиально расположенными по верхнему торцу в горизонтальной плоскости открытыми сверху каналами 47, которые состыкованы с каналами 38 корпуса

5 36. 8 каналы 47 входят торцовые зубья 44 и 45 подвижных подпружиненных втулок 41 и 42 и образуют в работе верхнюю часть стечок каналов 47 при подъеме их вверх, а при опускании одновременно вниз вы0 полняют роль устройства удержания и фиксации потоков роликов в устойчивом зажатом положении в момент отделения очередного комплекта и вставки его в окна сепаратора.

5 Центральная подпружиненная направляющая оправка 43 и устройство забора и переноса сепараторов в процессе работы автомата взаимодействуют и образуют механизм переноса сориен0 тированных окнами 26 сепараторов 27 в зону сборки и обратно собранных подшипников в лоток.

Автомат работает следующим образом. Силовой цилиндр 4 приводит в движе5 ние подаватель 23, который перемещает по лотку 24 сепаратор на торцовые зубья 32 подпружиненного фиксатора 31. Последний в это время утоплен силовым цилиндром 5 заподлицо с днищем лотка 24, а папка тормозного прижима Г-образного флажка 17 и

ориентирующий палец 19 на планке Г-об- разного флажка 18 в начале подачи сепаратора находятся в отведенном положении, так как опорные ролики 20 рычагов 12 и 14 в это время находятся на выступах кулачков 21. Когда начало верхнего торца сепаратора при движении окажется под фиксирующим пальцем 19 (ориентатором) Г-образного флажка 18, опорные ролики 20 сходят с выступов кулачков 21, сдвоенные подпружиненные рычаги 11 и 12, 13 и 14, поворачиваясь в горизонтальной плоскости вокруг осей 9 и 10, и Г-образные флажки 17 и 18, связанные пружиной растяжения, поворачиваясь в вертикальной плоскости вокруг осей 15 и 16, подводят и устанавливают тормозной прижим и палец 19 ориен- татора (второе плечо Г-образных рычагов) на верхний торец сепаратора. Тормозной прижим в виде лапки Г-образного флажка 17 и выступ торца на сегментном участке его центральной подпружиненной оправки 43, действуя на верхний торец сепаратора, прижимают его к днищу лотка 24, тормозят его движение при контакте с участком торца оправки, сообщают детали вращение до входа фиксирующего пальца 19 ориентатора в окно сепаратора. Затем подаватель 23 возвращается в исходное положение, лапка с тормозным прижимом и фиксирующий палец Г-о5разных флажков 17 и 18 отводятся суженными и вогнутыми концами двуплечих рычагов 12 и 14 при их контакте со свободным плечом Г-образных флажков.

Сориентированный окнами 26 сепаратор 27 удерживается над зубьями 32 утопленного фиксатора 31 торцом подпружиненной центральной оправки 43. Силовой цилиндр 5 через двуплечий рычаг приводит в движение вверх устройство забора и переноса сориентированного окнами 26 сепаратора 27 в зону сборки. Тормозной прижим и ориентатор Г-образных флажков 17 и 18 удерживаются сдвоенными рычагами 11 и 12, 13 и 14 через опорные ролики 20 на выступах кулачков 21 в отведенном положении до окончания сборки подшипника и съема собранного подшипника с устройства забора и переноса сориентированных окнами сепараторов при их опускании.

Затем силовой цилиндр 6 через двуплечий рычаг приводит в работу устройство отделения и вставки комплектов роликов. Зубья 44 и 45 втулок 41 и 42 под действием силового цилиндра 6 поднимаются вверх, давая свободный вход роликов в каналы 47, Потом силовым цилиндром 6 зубья 44 и 45 втулок 41 и 42 перемещаются по радиальным пазам-каналам 47 вниз, захватывают своими торцами два комплекта роликов. Наружная втулка 41 своими зубьями 44 прижимает комплект роликов к каналам 47

матрицы 46 и останавливается, удерживая весь поток роликов от дальнейших перемещений. Внутренняя втулка 42 зубьями 45, опускаясь дальше, торцами вдавливает ролики в окна сепаратора. Зубья 32 подпружиненного фиксатора 31 утапливаются в направляющих втулках 29 и 30. Собранный подшипник опускается в лоток, а затем проталкивается очередным сепаратором.

Использование изобретения обеспечит

автоматизацию и надежную работу автомата путем введения в конструкцию рабочей головки устройства подачи и ориентации сепараторов и введения дополнительных элементов в конструкцию устройства забора и

переноса сориентированных сепараторов и устройства отделения и установки комплектов роликов.

Формула .изобретенияРабочая головка к автомату для сборки

подшипников качения, содержащая смонтированные на основании соосно расположенные внутренний и наружный корпуса, сопрягаемые поверхности которых выполнены сферическими, на поверхности упомянутого внутреннего корпуса выполнены равномерно размещенные в меридианаль- ном направлении каналы для роликов, цилиндрический корпус с каналами для

роликов размещены в горизонтальной плоскости и каналы совмещены с каналами внутреннего корпуса, соосно расположенные приводная цилиндрическая и центральная1 направляющие оправки и установленный

между ними с возможностью перемещения подпружиненный фиксатор с расположенными на торце зубьями, механизм отделения и установки комплекта роликов в окна сепаратора и отсекатель. отличающаяс я тем, что, с целью повышения производительности труда путем автоматизации загрузки сепаратора с одновременной их ориентацией и повышения надежности, она дополнительно снабжена устройством

подачи и ориентации сепараторов, содержащим лоток с подавателем с установленными на нем двумя кулачками и кинематически связанными между собой подпружиненными приводными двуплечими и одноплечими рычагами, установленными парами на общих осях по обе стороны лотка с возможностью поворота в горизонтальной плоскости и взаимодействия через ролики с упомянутыми кулачками и с Г-об- сазными флажками, установленными на

концах одноплечих рычагов с возможностью поворота в вертикальной плоскости, цилиндрический корпус выполнен в виде плоской шайбы и расположенной коакси- ально направляющей центральной оправке, приводная цилиндрическая оправка выполнена в виде стакана, закрытый торец которого расположен со стороны направляющей оправки с секторным выступом, а концент- рично приводной оправке установлены направляющие втулки с радиально расположенными по торцу зубьями, сопряженными с зубьями фиксатора и каналами шайбы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки роликовых подшипников | 1980 |

|

SU934066A1 |

| Устройство для сборки игольчатых подшипников | 1979 |

|

SU865592A1 |

| АВТОМАТ ДЛЯ СБОРКИ ИГОЛЬЧАТЫХ ПОДШИПНИКОВ | 1970 |

|

SU425003A1 |

| Устройство для сборки роликовых подшипников | 1987 |

|

SU1467265A1 |

| Рабочая головка к полуавтомату для сборки подшипников качения | 1980 |

|

SU941730A1 |

| Автомат для рельефной сварки сепараторов шарикоподшипников | 1980 |

|

SU1004043A1 |

| Устройство для формования изделий "мюзле | 1977 |

|

SU751485A1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

Изобретение относится к машиностроению и может быть использовано в сборочных работах. Цель изобретения - повышение производительности за счет автоматизации загрузки сепаратора с одновременной его ориентацией и повышение надежности работы. Рабочая головка содержит корпус с каналами для прохода роликов. В корпусе соосно установлены приводные цилиндрическая и центральная оправки. Концентрично последней размещена плоская шайба с открытыми каналами по торцу, совмещенными с каналами корпуса. Рабочая головка снабжена устройством подачи и ориентации сепараторов, включающим также тормозной прижим и ориентатор в виде Г-образных флажков. Ориентируемая деталь (сепаратор) подаемся по лотку. С помощью тормозного прижима и ориентатора сепаратор ориентируют на фиксаторе, Сориентированный сепаратор поднимается и фиксируется в определенном положении. Комплект роликов, расположенных в радиальных каналах корпуса, под действием веса проталкивается по каналам шайбы. Направляющая втулка зубьями, расположенными на торце, вдавливает ролики в окно сепаратора Собранный подшипник опускается в лоток и проталкивается оче-i редным сепаратором. 6 ил.

А-А

W

37

М

8

35

фиг.2

91

J-J

чЛ

li

ou/fadagatJ

еглф

Si 91 V ot

9-9

fr6CU9l

4/ 43

фиг. 6

| Рабочая головка к полуавтомату для сборки подшипников качения | 1980 |

|

SU941730A1 |

| кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-09-15—Публикация

1989-09-07—Подача