Изобретение относится к обработке металлов давлением и может быть использовано в инструментально-штсилювом производстве. Известен способ получения выдавли ванием полостей формообразующих рабочих детётей пресс-форм и штампов, включающий отжиг заготовки, изотермическое выдавливание фор1лообразу1очей полости при 200-350С, осуществляемое посредством мастер-пуансона, закалку и отпуск 1 . Известный способ не обеспечивает существенного повьниення качества выдавливаемой полости и трециностойкос ти материала заготовки,поскольку подо рев заготовки на 200-360 С слабо изменя ет механические свойства деформируемог материала Наиболее близок к предлагаемому по технической сущности способ вьодав ливания полостей формообразующих деталей пресс-форм, включающий отжиг заготовки, нагрев до температуры на 10-30°С ниже критической точки АС выдержку 1-3 ч, подстуживаиие до 200-350°С, выдавливание при постоянной температуре мастер-пуансоном, закалку и отпуск Г2. Однако способ не обеспечивает достаточной трещиностойкости материала ( заготовки, для получения глубоких форажюбразукяпих. полостей нёобходигло повторение операций отжига, нагрева, выдержки, подстуживания и выдавливания, что приводит к увеличению трудоемкости изготовления пресс форг. Цель изобретения - сннженне трудоемкости изготовления пресс-форм за счет улучшения технологических свойств материала заготовки. Поставленная цель достигается тец, что в способе изготовления прессформ, включающем нагрев заготовки до температуры на ниже точки А, выдержку ее 1-3 ч, подстуживание до температуры 200-350С, вьвдавливание при постоянной текшературе посредством мастер-пуансона, закалку и отпуск, предварительно (до температуры на 10-30°С ниже точки АС) производят изотермическую закалку заготовки на верхний бейнит, затем непосредственно осуществляют ее нагрев. Способ выполняют следующим образом. Подготовленную заготовку для получения формообразующей полости выдавливанием нагревают до температуры закалки, выдерживают до полной аустениэации и закаливают изотермически на структуру верхнего бейнита. После окончания изотермической выдержки заготовку с температуры вьадержки нагревают до температуры на 10-30 С ниже точки At и выдерживают 2-3 ч. После выдержки при этой температуре заго- . товку охлаждают в печи дО 200-350С, -помещают в штамп, подогретый до температуры вьщавливания и производят выдавливание.

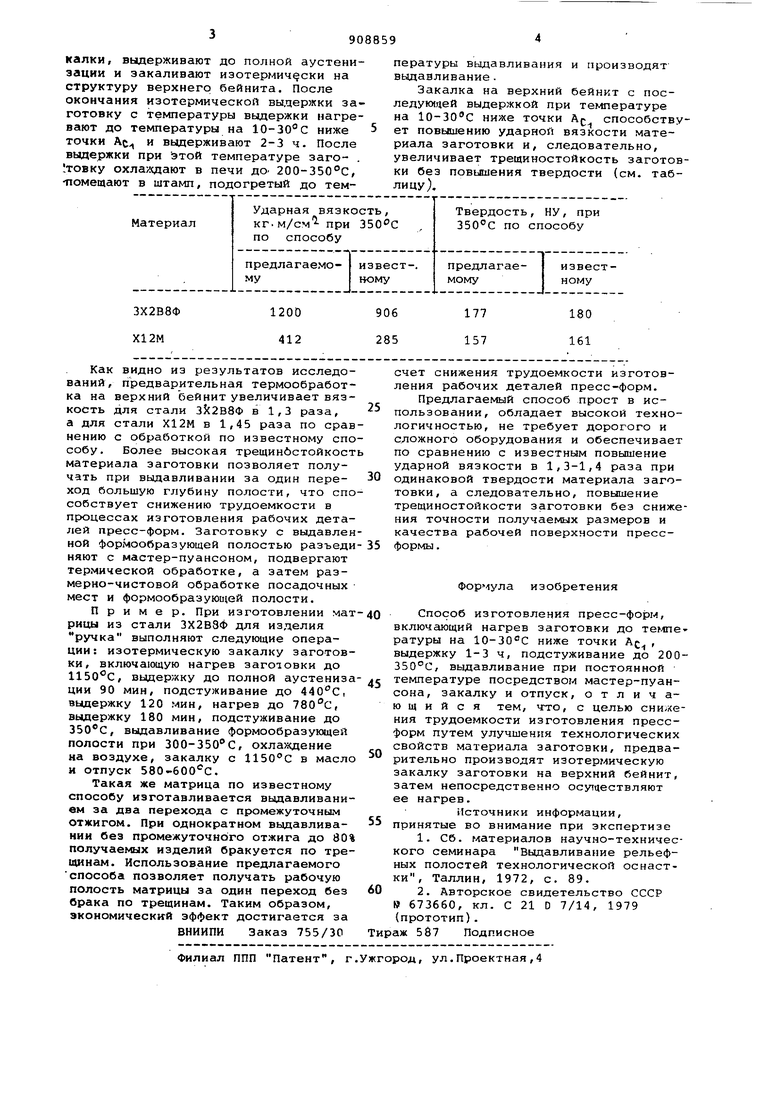

Закалка на верхний бейнкт с последую1г1ей выдержкой при температуре на ниже точки А способствует повышению ударной вязкости материала заготовки и, следовательно, увеличивает трещиностойкость заготовки без повьииения твердости (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пресс-форм | 1978 |

|

SU673660A1 |

| Способ изготовления биметаллического инструмента | 1979 |

|

SU791778A1 |

| Способ получения инструментально-штамповых поковок | 1980 |

|

SU897866A1 |

| Способ термомеханической обработки биметаллических поковок | 1976 |

|

SU583184A1 |

| Способ выдавливания формообразующих полостей деталей пресс-форм | 1977 |

|

SU716695A1 |

| Способ термомеханической обработки биметаллических штампов | 1981 |

|

SU1020445A1 |

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Способ изготовления высокоточных прессинструментов | 1976 |

|

SU582304A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU1315492A1 |

Авторы

Даты

1982-02-28—Публикация

1980-07-31—Подача