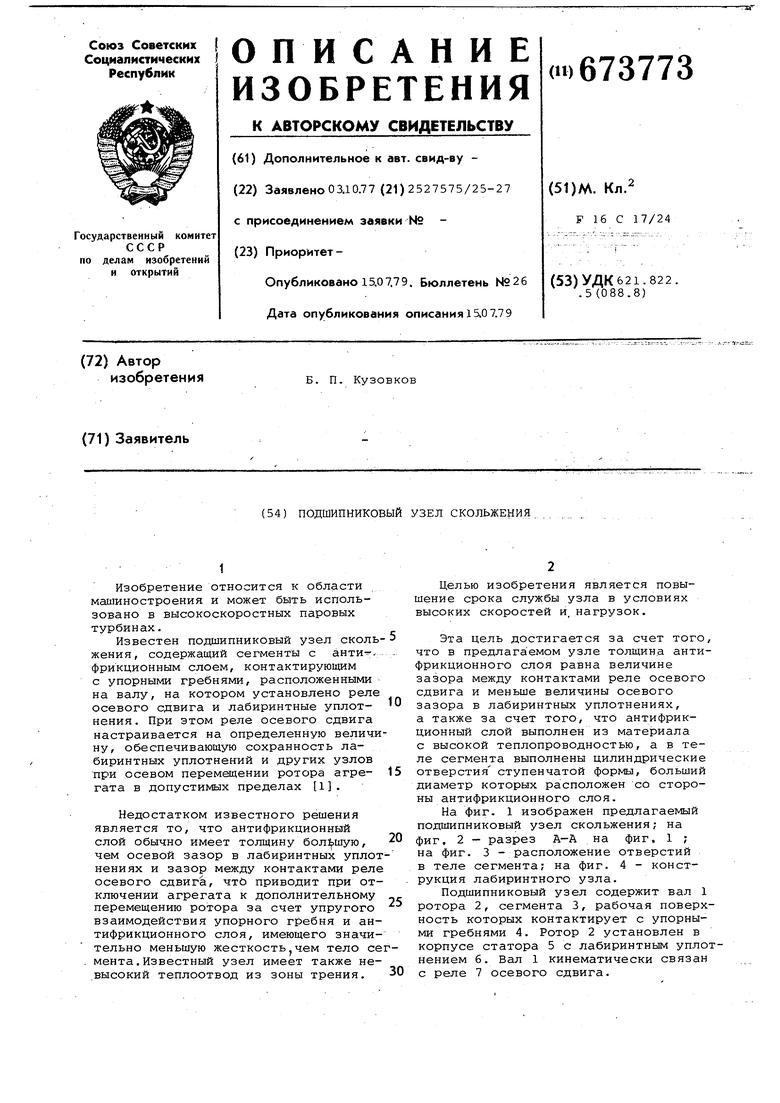

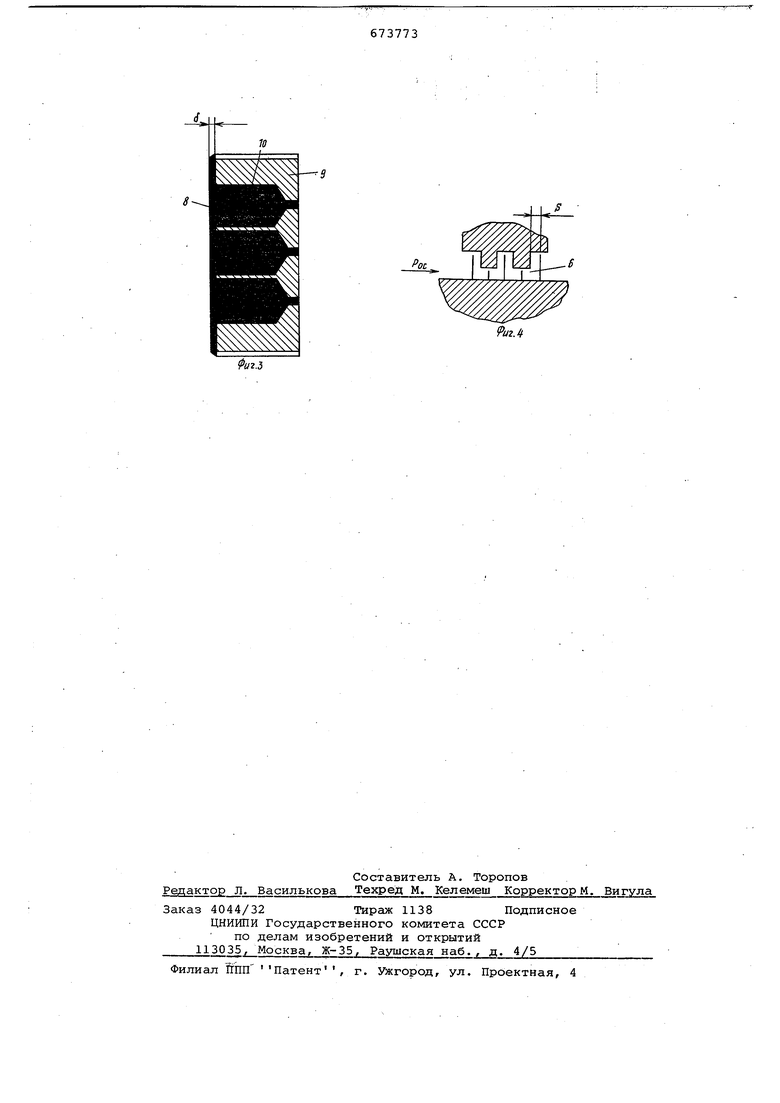

Изобретение относится к области машиностроения и может быть использовано в высокоскоростных паровых турбинах. Известен подшипниковый узел сколь жения, содержащий сегменты с антифрикционным слоем, контактирующим с упорными гребнями, расположенными на валу, на котором установлено реле осевого сдвига и лабиринтные уплотнения. При этом реле осевого сдвига настраивается на определенную величи ну, обеспечивающую сохранность лабиринтных уплотнений и других узлов при осевом перемещении ротора агрегата в допустимых пределах 1. Недостатком известного решения является то, что антифрикционный слой обычно имеет толщину большую, чем осевой зазор в лабиринтных упло нениях и зазор между контактами рел осевого сдвига, чти приводит при от ключении агрегата к дополнительному перемещению ротора за счет упругого взаимодействия упорного гребня и антифрикционного слоя, имеющего значительно меньшую жесткостьJчем тело се мента. Известный узел имеет также не,высокий теплоотвод из зоны трения. Целью изобретения является повышение срока службы узла в условиях высоких скоростей и, нагрузок. Эта цель достигается за счет того, что в предлагаемом узле толщина антифрикционного слоя равна величине зазора между контактами реле осевого сдвига и меньше величины осевого зазора в лабиринтных уплотнениях, а также за счет того, что антифрикционный слой выполнен из материала с высокой теплопроводностью, а в теле сегмента выполнены цилиндрические отверстия ступенчатой формы, больший диаметр которых расположен со стороны антифрикционного слоя. На фиг. 1 изображен предлагаемый подшипниковый узел скольжения; на фиг, 2 - разрез А-А на фиг, 1 ; на фиг. 3 - расположение отверстий в теле сегмента; на фиг. 4 - конструкция лабиринтного узла. Подшипниковый узел содержит вал 1 ротора 2, сегмента 3, рабочая поверхность которых контактирует с упорными гребнями 4. Ротор 2 установлен в корпусе статора 5 с лабиринтным уплотнением 6. Вал 1 кинематически связан с реле 7 осевого сдвига. Рабочая поверхность сегментов покрыта антифрикционным слоем 8 из материала с высокой теплопроводность (например баббита), а в теле 9 сегментов 3 выполнены цилиндрические от верстия 10 ступенчатой формы, которые заполнены тем же материалом. Большим диаметром отверстия 10 обращены в сторону антифрикционного слоя 8. Толщина 5 антифрикционного слоя равна величине зазора д между конта тами реле 7 осевого сдвига и меньше величины осевого зазора S в лабиринт ных уплотнениях б. В условиях работы, при которых возможно произойдет износ антифрикционного слоя толщиной 5 , реле 7 осевого сдвига обеспечит отключение агрегата, после чего упорный гребень 4 ротора моментально встретит резко возросшее сопротивление со стороны тела 9 сегментов 3, абаббйт вые столбики антифрикционного слоя 8, прочно удерживаясь в теле 9 сегментов 3, обеспеч:ивают условия сколь жения, исключающие возможность заедания рабочей поверхности гребня 4. Кроме того, столбики обеспечивают отвод тепла от рабочей зоны. Изобретение позволяет значительно повысить срок службы и надежность

fac

А-А

.2 работы агрегатов, работающих при повышенных скоростях и нагрузках. Формула изобретения 1.Подшипниковый узел скольжения, содержащий сегменты с антифрикционным слоем, контактирующим с упорными гребнями, расположенными на валу, на KOTOJOOM установлено реле осевого сдвига и лабиринтные уплотнения, отличающийся тем, что, с целью повышения сро,ка службы в условиях высоких скоростей и нагрузок, толщина антифрикционного слоя равна величине зазоре, между контактами реле осевого сдвига и меньше величины осевого зазора в лабиринтных уплотнениях, 2.Подшипниковый узел по п. 1, отличающий ся тем, что антифрикционный слой выполнен из материала с высокой теплопроводностью, а в теле сегмента выполнены цилиндрические отверстия ступенчатой формы, больший диаметр которых расположен со стороны антифрикционного слоя. Источники информации, принятые во внимание при экспертизе 1. Тубянский Л.И. и Френкель Л.Д. Паровые турбины высокого давления М.-Л,, Госэнергоиздат, 1956, с. 34-35, 185.

Фи-1.ъ

U2.it

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС ДЛЯ ПЕРЕКАЧИВАНИЯ ЖИДКОСТИ В КОНТУРЕ С ВЫСОКИМ ДАВЛЕНИЕМ | 2000 |

|

RU2190127C2 |

| Турбокомпрессор | 1990 |

|

SU1776885A1 |

| ОПОРА ПРОКАТНОГО ВАЛКА | 2000 |

|

RU2172654C1 |

| УЗЕЛ РАДИАЛЬНОГО РОЛИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 1991 |

|

RU2011901C1 |

| Подшипниковый узел вертикальной электрической машины | 1989 |

|

SU1723635A1 |

| Способ сборки турбомашины с горизонтальным разъемом корпуса | 1980 |

|

SU896260A1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2003 |

|

RU2242645C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511963C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511983C1 |

| МНОГОГРЕБЕНЧАТЫЕ УПЛОТНЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2017 |

|

RU2682222C2 |

Авторы

Даты

1979-07-15—Публикация

1977-10-03—Подача