(54) УСТРОЙСТВО ДЛЯ СТЫКОВКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования самонапряженных труб большого диаметра | 1987 |

|

SU1508038A1 |

| Устройство для соединения труб посредством муфты | 1980 |

|

SU887872A2 |

| РАМОЧНАЯ ОПОРА ДЛЯ ИЗОЛИРОВАННЫХ ТРУБОПРОВОДОВ И ТРУБНЫХ СЕКЦИЙ | 2003 |

|

RU2221956C1 |

| Устройство для укладки и стыковкиТРуб | 1978 |

|

SU806826A1 |

| Устройство для укладки и стыковки раструбных труб | 1973 |

|

SU504856A1 |

| Устройство для монтажа трубопроводов | 1976 |

|

SU679699A1 |

| Устройство для стыковки труб | 1981 |

|

SU988741A2 |

| Устройство для монтажа раструбного и муфтового трубопроводов | 1976 |

|

SU681159A1 |

| Устройство для механизированного монтажа раструбного трубопровода | 1981 |

|

SU1006645A1 |

| Способ сборки под сварку труб в плети и устройство для его осуществления | 1979 |

|

SU867582A1 |

1

Изобретение относится к области строительства, в частности к устройствам для монтажа магистральных трубопроводов большого диаметра.

Существуют устройства, производящие стыковку трубопроводов перемещаясь по дну транщеи 1, 2. Однако, недостатком первого из них является то, что оно может быть использовано только для труб сравнительно небольшого диаметра с малым весом секций, так как расчитано на применение только ручного труда при стыковке и запрессовке секций, а недостаток второго заключается в том, что это устройство не решает основного вопроса совмещения осей стыкуемых секций, что при укладке трубопроводов из секций большого диаметра и веса имеет первостепенное значение.

Наиболее близким по технической сущности и достигаемому результату является известное устройство для стыковки трубопроводов, содержащее несущую опорную раму, жестко установленную на колеса, привод поступательного перемещения для вращения колес и размещенные внутри рамы поддерживающие ролики с гидроприводами, установленные с возможностью вращения поперек направления продольной оси устройства 3. Поступательное перемещение находящейся в устройстве стыкуемой секции трубы производится вместе с перемещением всего устройства по рельсовому пути, а стыковка достигается за счет силы трения между колесами и рельсами. Предварительное центрирование устройства относительно оси трубопровода производится за счет очень точной укладки рельсового пути по всей трассе трубопровода. Окончательное совмещение осей стыкуемой секции и трубопровода производится за счет ориентирования секции в пространстве Гфи помощи гидроприводов роликов. Однако данное устройство имеет ограниченную область применения: из-за наличия пары «колесо-рельс устройство может быть использовано только на горизонтальных поверхностях или с небольщим уклоном. При увеличении уклона выше критического работа устройства в силу пробуксовки становится невозможной; кроме того, осевое

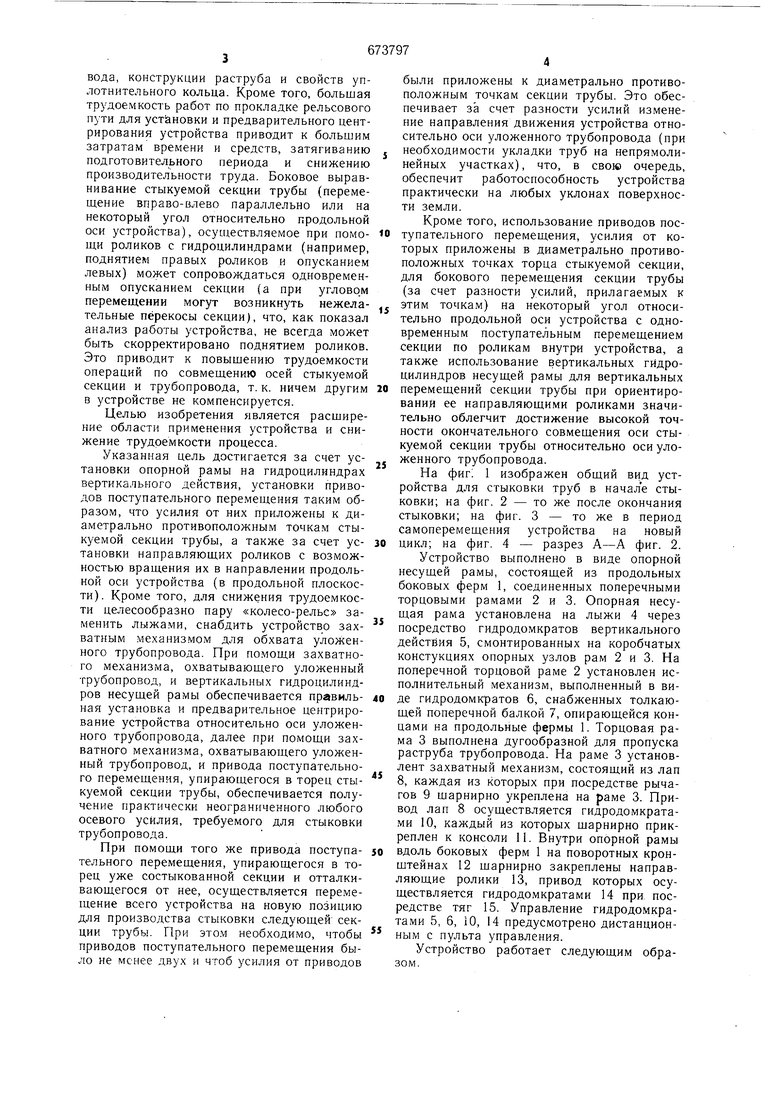

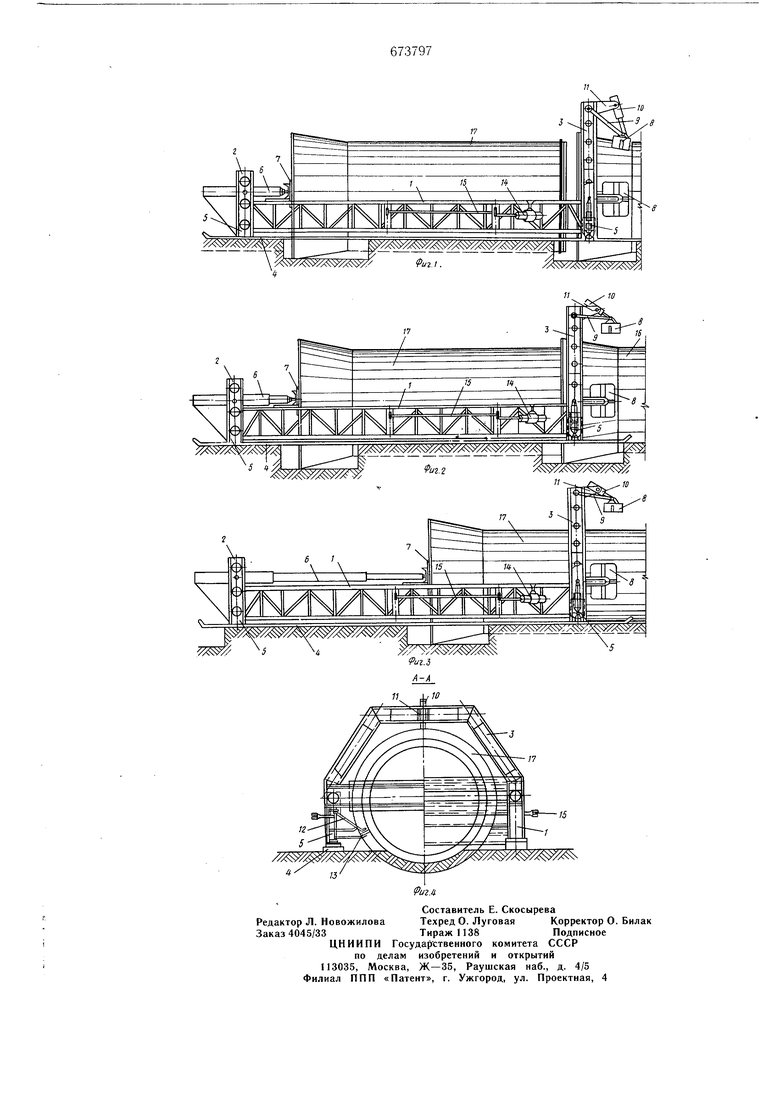

усилие в нем для стыковки трубопроводов не может превышать 10т, в то время как в различных случаях необходимое усилие должно превышать эту величину, исходя из величины диаметра стыкуемого трубопровода, конструкции раструба и свойств уплотнительного кольца. Кроме того, большая трудоемкость работ по прокладке рельсового пути для устйновки и предварительного центрирования устройства приводит к большим затратам времени и средств, затягиванию подготовительного периода и снижению производительности труда. Боковое выравнивание стыкуемой секции трубы (перемещение вправо-влево параллельно или на некоторый угол относительно продольной оси устройства), осуществляемое при помощи роликов с гидроцилиндрами (например, поднятием правых роликов и опусканием левых) может сопровождаться одновременным опусканием секции (а при углоБО м перемещении могут возникнуть нежелательные перекосы секции), что, как показал анализ работы устройства, не всегда может быть скорректировано поднятием роликов. Это приводит к повышению трудоемкости операций по совмещению осей стыкуемой секции и трубопровода, т. к. ничем другим в устройстве не компенсируется. Целью изобретения является расширение области применения устройства и снижение трудоемкости процесса. Указанная цель достигается за счет установки опорной рамы на гидроцилнндрах вертикального действия, установки приводов поступательного перемещения таким образом, что усилия от них приложены к диаметрально противоположным точкам стыкуемой секции трубы, а также за счет установки направляющих роликов с возможностью вращения их в направлении продольной оси устройства (в продольной плоскости). Кроме того, для снижения трудоемкости целесообразно пару «колесо-рельс заменить лыжами, снабдить устройство захватным механизмом для обхвата уложенного трубопровода. При помощи захватного механизма, охватывающего уложенный трубопровод, и вертикальных гидроцилинДров несущей рамы обеспечивается правильная установка и предварительное центрирование устройства относительно оси уложенного трубопровода, далее при помощи захватного механизма, охватывающего уложенный трубопровод, и привода поступательного перемещения, упирающегося в торец стыкуемой секции трубы, обеспечивается получение практически неограниченного любого осевого усилия, требуемого для стыковки трубопровода. При помощи того же привода поступательного перемещения, упирающегося в торец уже состыкованной секции и отталкивающегося от нее, осуществляется перемещение всего устройства на новую позицию для производства стыковки следующей секции трубы. При это.м необходимо, чтобы приводов поступательного перемещения было не менее двух и чтоб усилия от приводов были приложены к диаметрально противоположным точкам секции трубы. Это обеспечивает за счет разности усилий изменение направления движения устройства относительно оси уложенного трубопровода (при необходимости укладки труб на непрямолинейных участках), что, в свою очередь, обеспечит работоспособность устройства практически на любых уклонах поверхности земли. Кроме того, использование приводов поступательного перемещения, усилия от которых приложены в диаметрально противоположных точках торца стыкуемой секции, для бокового перемещения секции трубы (за счет разности усилий, прилагаемых к этим точкам) на некоторый угол относительно продольной оси устройства с одновременным поступательным перемещением секции по роликам внутри устройства, а также использование вертикальных гидроцилиндров несущей рамы для вертикальных перемещений секции трубы при ориентирований ее направляющими роликами значительно облегчит достижение высокой точности окончательного совмещения оси стыкуемой секции трубы относительно оси уложенного трубопровода. На фиг; 1 изображен общий вид устройства для стыковки труб в начале стыковки; на фиг. 2 - то же после окончания стыковки; на фиг. 3 - то же в период самоперемещения устройства на новый цикл; на фиг. 4 - разрез А-А фиг. 2. Устройство выполнено в виде опорной несущей рамы, состоящей из продольных боковых ферм 1, соединенных поперечными торцовыми рамами 2 и 3. Опорная несущая рама установлена на лыжи 4 через посредство гидродомкратов вертикального действия 5, смонтированных на коробчатых констукциях опорных узлов рам 2 и 3. На поперечной торцовой раме 2 установлен исполнительный механизм, выполненный в виде гидродомкратов б, снабженных толкающей поперечной балкой 7, опирающейся концами на продольные фермы 1. Торцовая рама 3 выполнена дугообразной для пропуска раструба трубопровода. На раме 3 установлент захватный механизм, состоящий из лап 8, каждая из которых при посредстве рычагов 9 шарнирно укреплена на раме 3. Привод лап 8 осуществляется гидродомкратами 10, каждый из которых шарнирно прикреплен к консоли П. Внутри опорной рамы вдоль боковых ферм 1 на поворотных кронштейнах 12 щарнирно закреплены направляющие ролики 13, привод которых осуществляется гидродомкратами 14 при посредстве тяг 15. Управление гидродомкратами 5, 6, 10, 14 предусмотрено дистанционным с пульта управления. Устройство работает следующим образом. На заранее спланированное дно траншеи производят первоначальную установку устройства в исходную позицию перед ранее уложенным трубопроводом. Затем, до конца монтажа трубопровода, в каждом цикле стыковки работа с устройством заключается в следующем. Лапами 8 захватного устройства при посредстве гидродомкратов 10 производят обхват раструба ранее уложенного трубопровода 16 (фиг. 1) и тем самым осуществляют предварительную центровку оси устройства относительно оси трубопровода. При помощи подъемного крана подлежащую- стыковке секцию трубы 17 укладывают на направляющие ролики 13, при этом стыкуемая секция становится уже предварительно центрированной относительно оси ранее уложенного трубопровода. Окончательная доводка соосности осей стыкуемой секции и трубопровода достигается путем регулирования гидродомкратами 5 для совмещения осей в вертикальной плоскости и гидродомкратами 6 и 14 для совмещения осей в горизонтальной плоскости. После осуществления точного совпадения осей стыкуемой секции трубы 17 и трубопровода 16 и установки в месте стыка уплотнения, гидродомкратами 6 при посредстве поперечной балки 7, упирающейся в стыкуемую секцию трубы 17, производят плавную подачу секции 17, перемещающейся по направляющим роликам 13, к трубопроводу 16 и осуществляют стыковку (фиг. 2) с необходимым осевым усилием, обеспечивающим герметичность стыка. Продолжая работать, гидродомкраты 6 продолжают упираться поперечной балкой 7 в торец только что состыкованной секции 17 и, отталкиваясь от нее, создают перемещение всего устройства (фиг. 3). При этом для пропуска через устройство раструбной части состыкованной секции 17 направляющие ролики 13 разводят в стороны на размер раструба путем поворота кронщтейнов 12 вокруг вертикальной оси при помощи гидродомкратов 14 и тяг 15. Устройство при помощи гидродомкратов 6 перемещают до тех пор, пока оно не займет новую исходную позицию - перед только что состыкованной секцией трубы 17. Затем гидродомкраты 6 и R возвращают в первоначальное положение,-и устройство готово к новому циклу стыковки. Использование изобретения позволяет значительно ускорить работы по укладке трубопроводов и вместе с тем снизить трудоемкость. Если при работе с устройством по прототипу все подготовительные работы (до начала укладки трубопровода) а именно: отрывка траншеи на заданную длину, тщательная планировка поверхности под рельсовый путь, укладка рельсового пути, предварительная раскладка секций между рельсами по длине траншей,-должны выполняться одна за другой последовательно, что значительно увеличивает подготовительный период и сопровождается простоями устройства, то при использовании изобретения начинать укладку трубопровода можно сразу же после подготовки сравнительно небольщого начального участка траншей; подготовка и планировка последующих участков могут производиться параллельно с укладкой трубопровода. При этом подготовительный период значительно сокращается, рациональнее используется машинное время устройства для стыковки труб, в связи с чем может быть получен экономический эффект. Формула изобретения Устройство для стыковки труб, содержащее опорную раму в виде боковых ферм и торцовых поперечных рам, приводы поступательного перемещения, тйеханизм центрирования стыкуемых труб, включающий направляющие ролики с приводами, закрепленные внутри опорной рамы вдоль боковых ферм, отличающееся тем, что, с целью расширения области применения устройства и снижения трудоемкости процесса, механизм центрирования снабжен гидроцилиндрами вертикального действия, направляющие ролики установлены с возможностью их вращения в продольной плоскости, а приводы поступательного перемещения выполнены в виде гидродомкратов, снабженных толкающей поперечной балкой. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ № 1759709, кл. Е 03 Е 3/06, 1972. 2.Патент Франции № 2030960, кл. Е 16 L 1/00, 1971. 3.Патент ФРГ № 1965542, кл. Е 16 L 1/00, 1972.

Авторы

Даты

1979-07-15—Публикация

1976-04-12—Подача