(54) СПОСОБ СБОРКИ ПОД СВАРКУ ТРУБ В ПЛЕТИ И УСТРОЙСТВО ДЛЯ ЕГО ОС ЩЕСТВЛЕНИЯ Изобретение относится к способам и устройствам сборки и сварки стыков труб в плети и может быть использовано при сборке и сварке магистральных трубопроводов. Известен способ сборки стыков труб осуществляемый на стенде и включающий укладку труб на роликоопоры, выставление CTUKyeivMx торцов параллельно друг другу, сближение их с технологическим зазором и фиксирование технологического зазора посредством центратора 111 . Недостатком данного способа являет ся сложность выставления технологического зазора в стыке труб, осуществляемого перемещением торцов (концов труб - подвижными роликоопорами и дом кратами, а также сближение их упором Кроме того,невозможно применение автоматической сварки, в частности поворотной. Известен также способ сборки коль цевых стыков труб, включающий укладк труб на роликоопоры вращения тележек (причем, каждой на две), выставление торцов параллельно друг другу, сближение их с технологическим зазором, фиксирование его посредством центратора, вращение с соединением их сваркой . Данный способ выполняется на установке, содержащей две платформы основную и дополнительную, снабженные радиально-поворотными (в горизонтальной плоскости) рамами, опирающимися каждая на три опоры: шкворень (относительно которого рама вращается посредством винтового привода) и два разнесенных ролика (катающихся по сектору) , несущие по две роликоопоры, из которых, ближние к стыку собираемых труб ,- регулируемые по высоте , причем на основной платформе рама установлена на тележке с зубчато-реечным приводом перемещения по рельсовому пути Г2 . Недостатки состоят в сложности выставления технологического зазора в стыке, осуществляемого выставлением стыкуемых торцов (концов) труб путем перемещения двух роликоопор в вертикальной и поворота рам в горизонтальной плоскостях, затем сближения торцов посредством перемещения тележки по рельсовому путиj изменении технологического зазора при вращении труб (для осуществления сварки стыка), происходящем из-за образованного стыковкой труб колена (кривизна труб по ГОСТ 10704-76 1,5 мм на 1 п,м., косина торцов труб по ГОСТ 10706-76 лля 0 1120-1220 мм - 4 мм, а для р 1320-1620 мм - 5 мм) и укладки их на четыре опоры; отсутствии корректирования двух роликоопор (из ) с Целью поддержания технологического зазора.

Наиболее близким к предлагаемому является способ, при котором производят укладку труб на поворотные в горизонтальной и вертикальной плоскостях опоры вращения, сближают, центрируют и устанавливают трубы с технологическим зазором, затем вращают трубы и производят сварку их торцов.

Известный способ осуществляют на устройстве, содержащем смонтированные на основании с возможностью продольного перемещения платформы с 1 арнирно установленным на каждой из них с возможностью поворота в двух взаимно перпендикулярных плоскостях корокелслом с опорами вращения, а также центратор, выполненный в виде штанги с разжимными колодками дзутя из труб З .

Однако установка технологического эазсра в известном способе сложна, требует оснащения платформы приводом поворота коромысел, а также не обеспечивает сборки одновременно нескольKV x стыков.

Цель изобретения - повьпление производительности путем обеспечения одновременной сборки нескольких стыков и упрощение установки технологического зазора.

Указанная цель достигается тем, что в способе, при котором производят укладку труб на поворотные в горизонтальной и вертикальной плоскости опоры враШения , сближают (, центрируют и устанавливают трубы с технологическим зазором, затем вращают трубы и производят сварку их торцо.в, Tpvibi на опоры вращения укладывают со смещением их центра тяжести относительно оси поворота опор в горизонтальной и вepтикaJ ьнoй плоскостях и с образованием угла между торцовыми поверхностями труб,,сближают трубы, перемещая опоры вдоль их оси, а центрируют и устанавливают трубы с технологическим зазором перемещением труб навстречу друг другу относительно опор.

В устройстве для осуществления способа, содержащем смонтированные на основании с возможностью продольного перемещения платформы с шарнирно установленным на каждой из них с возможностью поворота в двух взаимно перпендикулярных плоскостях коромыслом с опорами вращения, а также центратор, выполненный в виде штанги с разжимными колодками для каж;дой

из труб, каждая платформа снабжена закрепленными на ней рег:/лируемым упором, взаимодействугадим с KOPONMCлом, центратор оснащен торцовым упором для труб и механизмом перемещеf ния разжимных колодок вдоль оси штанги, а на основании смонтированы откидные эоликоопоры для труб.

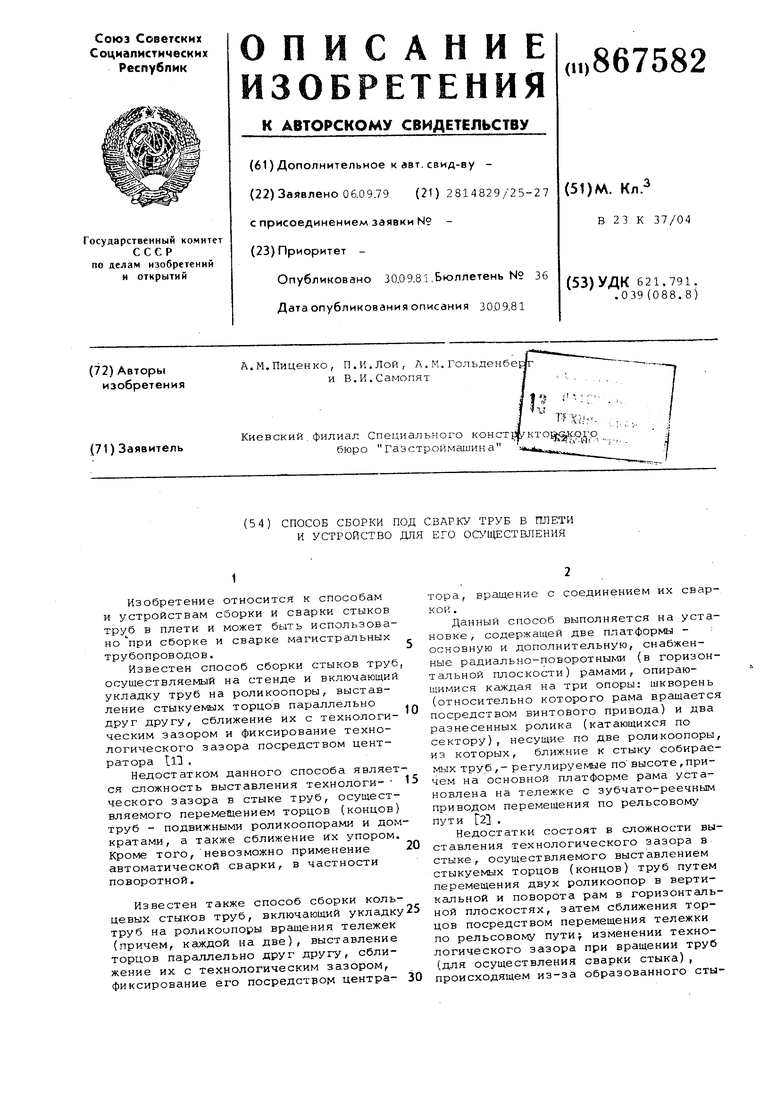

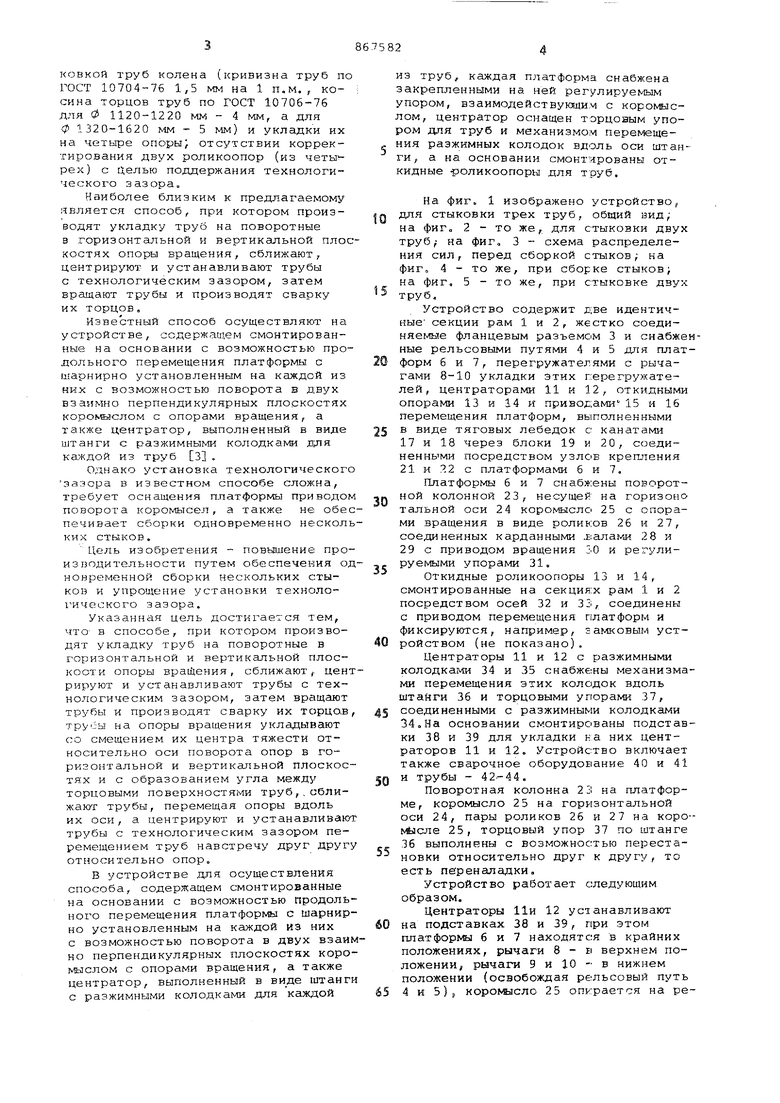

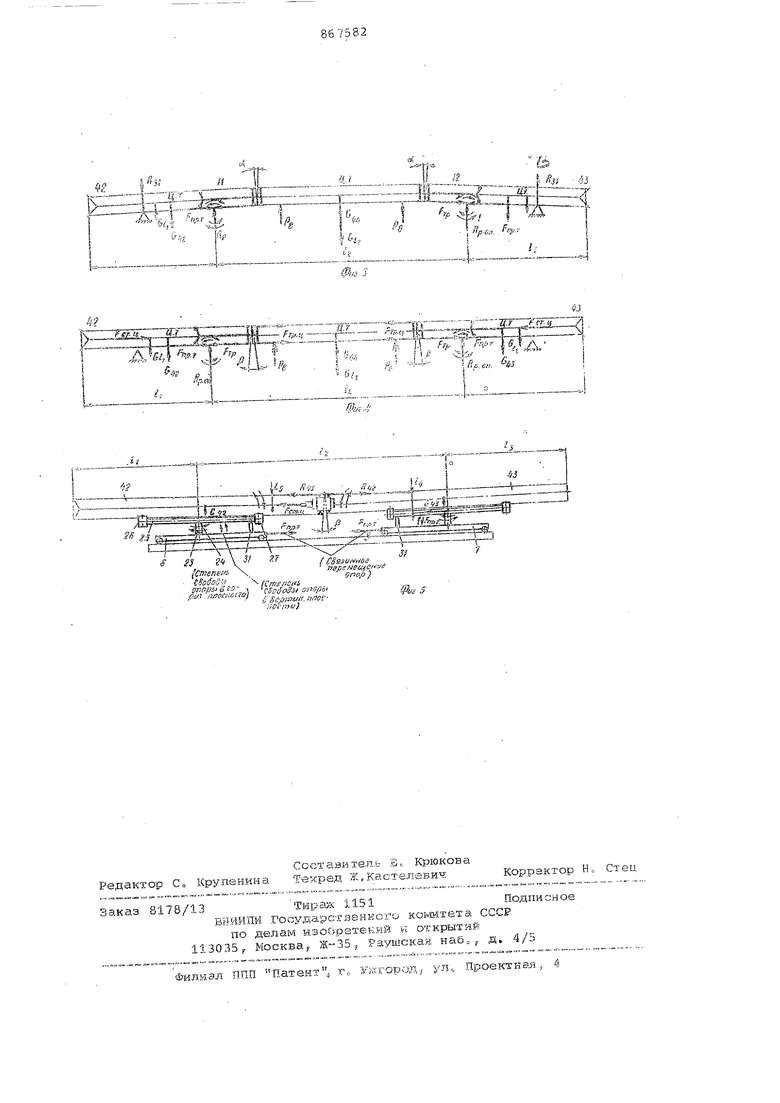

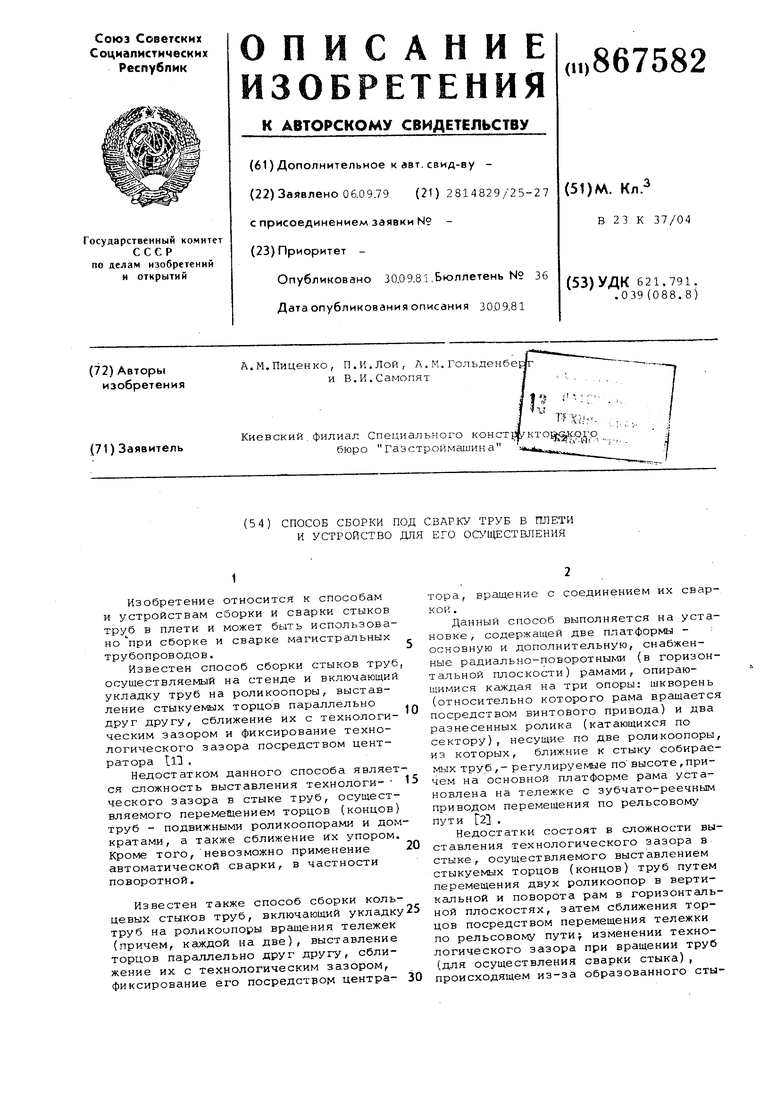

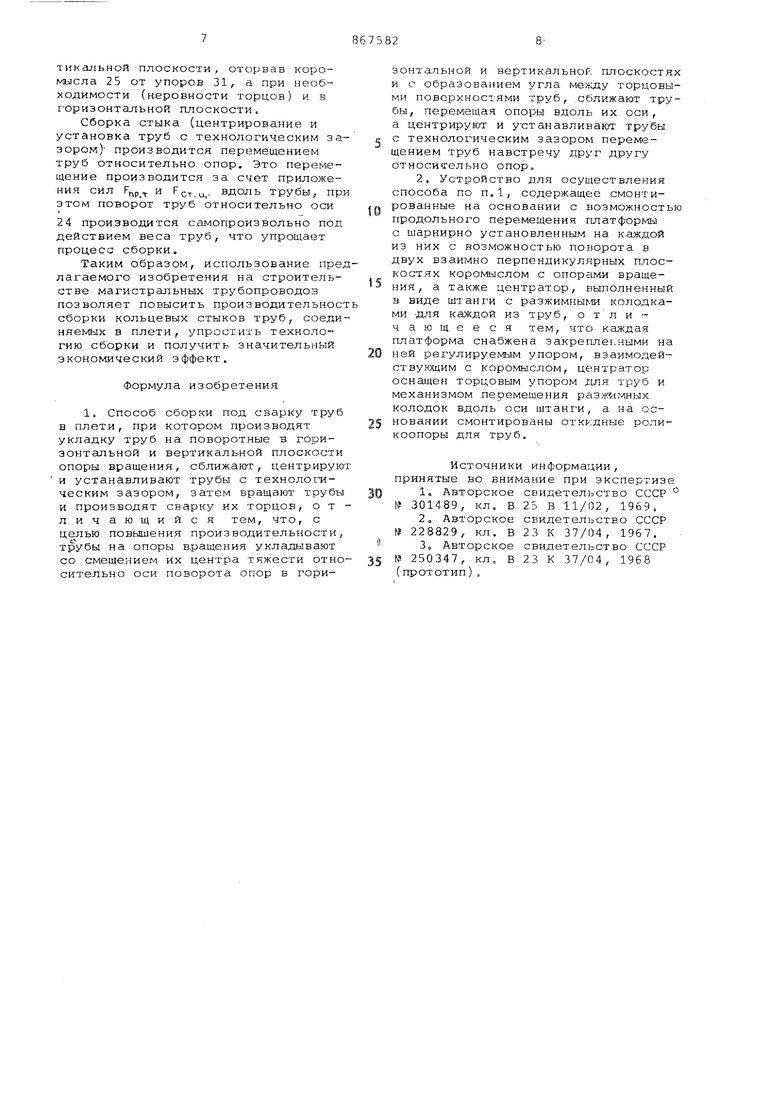

На фиг. 1 изображено устройство, для стыковки трех труб, общий вид; на фиГо 2 - то же, для стыковки двух труб,- на фиГо 3 - схема распределения сил, перед сборкой стыков; на фиг, 4 - то же, при сборке стыков; на фиг, 5 - то же, при стыковке двух 5 труб.

Устройство содержит две идентичные секции рам 1 и 2, жестко соединяе 1ые фланцевым разъемом 3 и снабженные рельсовыми путями 4 и 5 для платCI форм 6 и 7, перегружателями с рычагами 8-10 укладки этих перегружателей, центраторами 11 и 12, откидными опорами 13 и 14 и приводами 15 и 16 перемещения платформ, выполненными в виде тяговых лебедок с канатами 17 и 18 через блоки 19 и 20, соединенными посредством узлов крепления 21 и 22 с платформами 6 и 7,

Платформы 6 и 7 снабжены поворотной колонной 23, несущей на горизоно тальной оси 24 коромысло 25 с опорами вращения в виде роликов 26 и 27, соединенных карданными .валами 28 и 29 с приводом вращения и регулируег ыми упорами 31,

Откидные роликоопоры 13 и 14, смонтированные на секция:х рам 1 и 2 посредством осей 32 и 33, соединены с приводом перемещения Г|Латфор «1 и фиксируются, например, замковым устройством (не показано),

Центраторы 11 и 12 с разжимными колодками 34 и 35 снабжены механизмами перемещения этих колодок вдоль штанги 36 и торцовыми упорами 37, соединенными с разжимными колодками 34,На основании смонтированы подставки 38 и 39 для укладки на них центраторов 11 и 12. Устройс:тво включает также сварочное оборудование 40 и 41 и трубы - 42--44,

Поворотная колонна 221 на платформе, коромысло 25 на горизонтальной оси 24, пары роликов 26 и 27 на коро-(Йзюле 25, торцовый упор 37 по штанге 36 выполнены с возможнос:тью перестановки относительно друг к другу, то есть переналадки.

Устройство работает следующим образом.

Центраторы Ни 12 устанавливают 0 на подставках 38 и 39, при этом

платфор1 Е 1 6 и 7 находятся в крайних положениях, рычаги 8 - и верхнем положении, рычаги 9 и 10 - в нижнем положении (освобождая рельсовый путь 5 4 и 5) ,, корокщсло 25 опирается на регулиремый упор 31, откидные ролякоопоры 13 и 14 опущены (фиг. 1),

Затем платформу- 6 перемещают и устанавливеиот против рычагов 8, котрые укладывают на пары роликов 26 и 27 трубу 42. После этого платформу б перемещают в крайнее левое положение для ввода и установки центратора 11 в трубу 42 (на стыкуемый торец) и перестановки упора 37 до упора в противоположньлй торец.

Одновременно по мере движения платфорьвл 6 с трубой 42 перемещают платформу 7 под рычаги 8, которые укладывают трубу 43, затем возвращают платформу в крайнее правое положение для ввода и установки центратора 12, Одновременно перемещают центраторы 11 и 12 по трубам 42 и 43 к стыкуемым торцам, рычаги 8 устанавливают трубу 44 соосно трубам 42 и 43, а платформы 6 и 7 пере мещают до касания собираемых торцов труб 42 - 44, после чего производят подвод разжимных колодок 34 и 35 центраторов 11 и 12 к внутренним поверхностям труб 42-44 (без силового разжима), причем на разжимных колодках 34 могут быть аксиально установлены ролики (не показаны). Таким образом, производят подготовку труб к сборке.

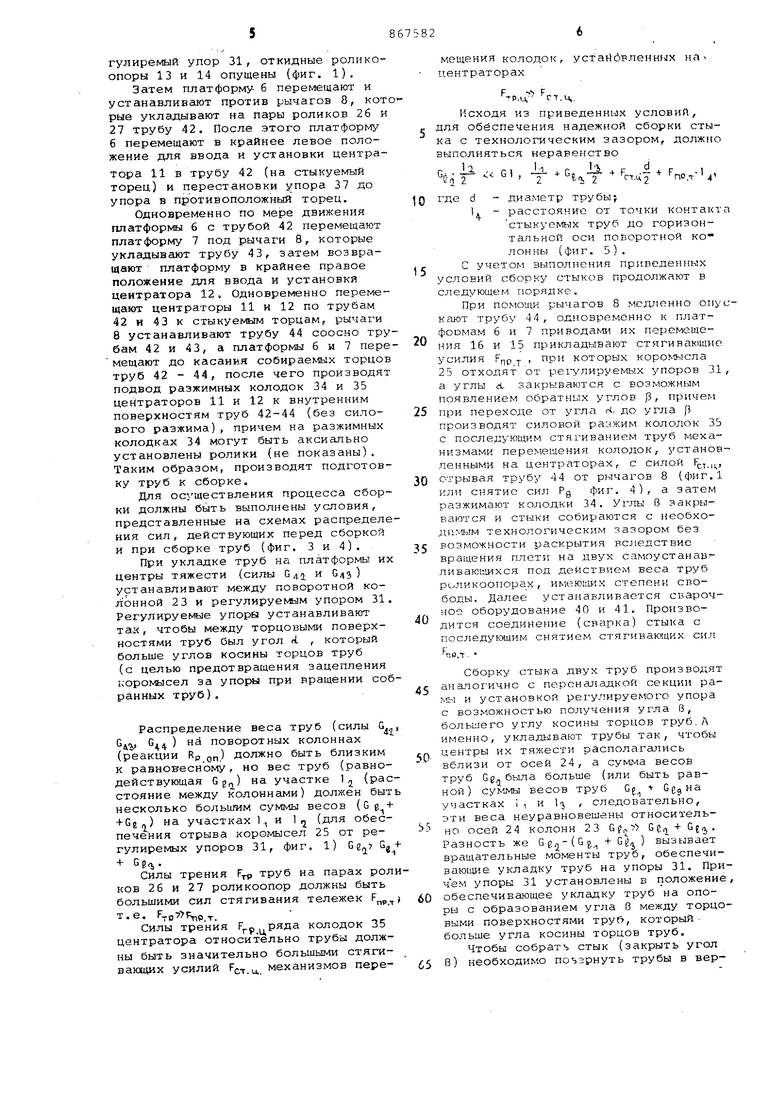

Для осуществления процесса сборки должны быть выполнены условия, представленные на схемах распределения сил, действующих перед сборкой и при сборке труб (фиг. 3 и 4).

При укладке труб на платформы их центры тяжести (силы 043. и Сдз ) устанавливают между поворотной колонной 23 и регулируемым упором 31. Регулируемые упора устанавливают та«, чтобы между торцовыми поверхностями труб был угол А , который больше углов косины торцов труб (с целью предотвращения зацепления 1соромысел за упоры при вращении собранных труб).

Распределение веса труб (силы G , G ) на поворотных колоннах (реакции Rp (,„) должно быть близким к равнонесному, но вес труб (равнодействующая Ggfj) на участке j (расстояние между колоннами) должен быть несколько большим суммы весов (Gg + 4-GE.) на участках 1 и 1 (для обеспечения отрыва коромысел 25 от регулиремых упоров 31, фиг. 1) ) Gj+

+ Gfo,.

Силы трения FTP труб на парах роликов 26 и 27 роликоопор должны быть большими сил стягивания тележек f т.е. F,.

Силы трения ряда колодок 35 центратора относительно трубы должны быть значительно большими стягивающих усилий fc,T, механизмов перемещанин колодок, устайбвленных нл центраторах

-P.tV Т.ч.

Исходя из приведенных условий, для обеспечения надежной сборки стыка с технологическим зазором, должно выполняться неравенство

г i 1

ll . п Н . . d

Ч.п, .-4l

2

Q где d - диаметр трубы;

1 - расстояние от точки контакта стыкуемых труб до горизонтальной оси поворотной КО лонны (фиг. 5).

С учетом выполнения приведенных

5 условий сборку стыков продолжают в следующем порядке.

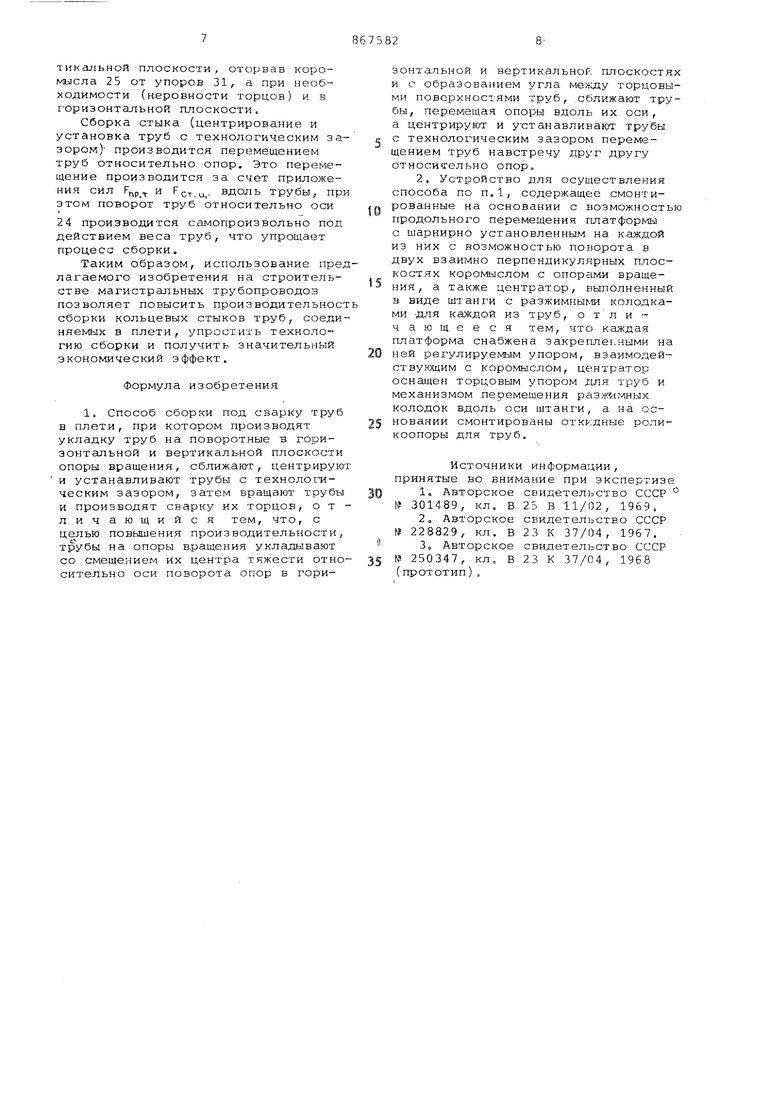

При помощи рычагов 8 медленно опускают трубу 44, одновременно к платфоомам 6 и 7 приводаьда их перемеще0ния 16 и 15 прикладывают стягивающие усилия Fqp J , при которых коромысла 25 отходят от регулируемых упоров 31, а углы А, закрываются с возможным появлением обратных углов /3, пpичe

5 при переходе от угла К. до угла р производят силовой разжим колодок 35 с последующим стягиванием труб механизмами перемещения колодзок, установленными на центраторах, с силой Ь.ц отрывая трубу 44 от рычагов 8 (фнг.1

0 или снятие сил Рд фиг. 4), а затем разжимают колодки 34. Углы В закрываются и стыки собираются с необходр- 1ьгм технологическим зазором без возможности раскрытия вследствие

5 вращения плети на двух самоустанавливаю1цихся под действием веса труб роликоогюрах, имеющих степени свободы. Далее устанавливается сварочное оборудование 40 и 41. Произво0дится соединение (сварка) стыка с последующим снятием стягивающих сил

.т.

Сборку стыка двух труб производят аналогично с переналадкой секции ра5мы и установкой регулируемого упора с возможностью получения угла ГЗ, большего углу косины торцов труб.Л именно, укладьлвают трубы так, чтобы центры их тяжести располагались

D вблизи от осей 24, а сумма весов труб Сйпбыла больше (или быть равной) cyMjvnj весов труб Gg участках i, и Ц , следовательно, эти веса неуравновешаны относительно осей 24 колонн 23 Gf GCn + Gfo,. Разность же Ge,j-(Gj + Gg ) вызывает вращательные моменты труб, обеспечивающие укладку труб на упоры 31. Причем упоры 31 установлены в положение, обеспечивающее укладку труб на опо0ры с образованием угла 3 между торцовыми поверхностями труб, которыйбольше угла косины торцов труб.

Чтобы собрать стык (закрыть угол 5 R) необходимо поьзрнуть трубы в вертикальной плоскости, оторвав коромысла 25 от упоров 31, а при необходимости {неровности торцов) и в горизонтальной плоскости„

Сборка стыка (центрирование и установка труб с технологически зазором)- производится перемещением труб относительно опор. Это перемещение производится за счет приложения сил Ff,p и FC.T- . вдоль трубы, при этом поворот труб относительно оси

24 производится самопроизвольно под действием веса труб, что ynpouiaeT процесс сборки.

Таким образом, использование предлагаемого изобретения на строительстве магистральных трубопроводов позволяет повысить производительност сборки кольцевых стыков труб, соединяемых в плети, упростить технологию сборки и получить значительный экономический эффект.

Формула изобретения

1„ Способ сборки под сварку труб в плети, при котором производят укладку труб на поворотные в горизонтальной и вертикальной плоскости опоры вращения, сближают, центрирую и устанавливают трубы с технологическим зазором, затем вращают трубы и производят сварку их торцов, отличающийся тем, что, с целью повышения производительности, трубы на опоры вращения укладывают со смещением их центра тяжести относительно оси поворота опор в горизонт а.пьной и вертикально ; плоскостях и с образованием угла торцовыми поверхностями труб, с&якжают трубы, перемещая опоры вдоль их оси, а центрируют и устанавливают трубы е с технологическим зазором перемещением труб навстречу друг другу относи -ельно опор.

2, Устройство для осуществления способа по П.1, содержащее смонтир. рованные на основании с возможностью продольного перемещения гшатформы с шарнирно установленным на каждой из них с возможностью поворота в двух взаимно перпендикулярных плоскостях коромыслом с опорами враще5 ния, а также центратор, выполненный в виде штанги с разжимными колодками для каждой из труб, о т л и чающее ся тем, что каждая платформа снабжена закрегшекными на

0 ней регулируемом упором, взаимодействующим с коромыслом, центратор оснащен торцовым упором для труб и механизмом перемещения раэжмглнык колодок вдоль оси штанги, а на ос5 новании смонтированы откидные роликоопоры для труб.

Источники информации, принятые во внимание при экспертизе 01 Авторское свидетел1зство СССР °

№ 301489, кл. В 25 В 11/02, 1969.

2, Авторское свидетельство СССР № 228829, кл. В 23 К 37/04, 1967. 3с Авторское свидетельство СССР

5 f 250347, кл. В 23 К 37/04, 1968 (прототип).

cs.

Ьй

SNi

i

3-cs;

L

S €

1-4:

Ml

NJ

J

tNj

€

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для сборки под сварку поворотных стыков труб | 1980 |

|

SU941126A1 |

| Внутреннее устройство для сборки под сварку кольцевых стыков обечаек | 1982 |

|

SU1079393A1 |

| БАЗА ТРУБОСВАРОЧНАЯ | 2015 |

|

RU2629412C2 |

| Центратор для сборки и сварки пластмассовых труб | 1987 |

|

SU1451044A1 |

| Устройство для сварки | 1982 |

|

SU1117173A1 |

| Роликовый стенд для сборки под сварку обечаек цилиндрического корпуса друг с другом и обечайки цилиндрического корпуса с днищем | 2015 |

|

RU2609600C1 |

| СТЕНД ДЛЯ СБОРКИ ПОД СВАРКУ И СВАРКИ ПОВОРОТНЫХ СТЫКОВ ТРУБ | 1972 |

|

SU422559A1 |

| Вращатель для сборки под сварку труб и трубных узлов | 1980 |

|

SU903037A1 |

| СВАРКИ ТРУБ В СЕКЦИИ ТРУБОПРОВОДА | 1972 |

|

SU348338A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПОВОРОТНЫХ СТЫКОВ ТРУБLL :'.и.и^ .•; ..i-^ r;v,:;iTi;3 -•>& 1;::;:-:^;[:с::;п р';5л:;о1^;:А | 1965 |

|

SU173358A1 |

.«г

1 viJ - ---.

......,,,,..,-,;„зд„„...„

Lj-. i .TlJJ-

« ,r..,-:--.bJJ

r г

/ feSJ- i f O

ICmtneiA

iJecsfjeufSKJf

tSoiioS i

...рь и ncSifHJit.nmfi at T u)

.«

Н-:

опер )

%,

Авторы

Даты

1981-09-30—Публикация

1979-09-06—Подача