00 о

О;: ОСИзобретение относится к строительству и может быть использовано ири сборке трубопроводов из железобетонных труб большого диаметра (более 3 м и весом более 20 т).

Цель изобретения - повышение точности центрирования и возможность сборки труб со скошенными торцами.

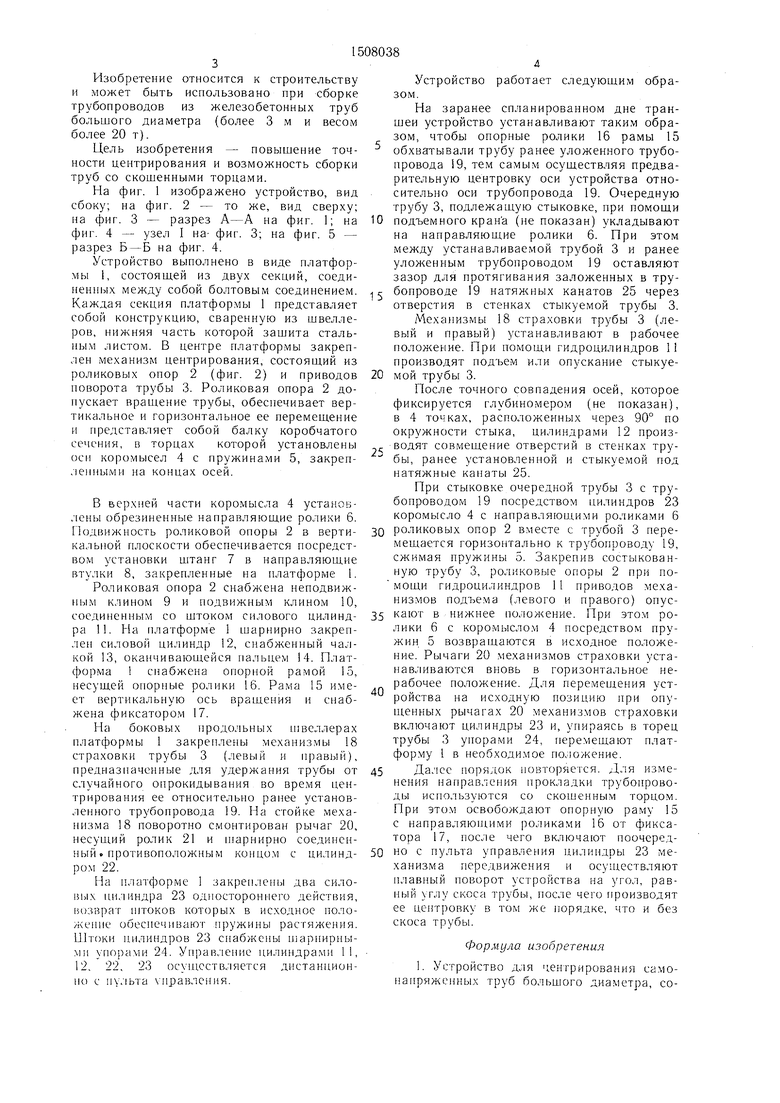

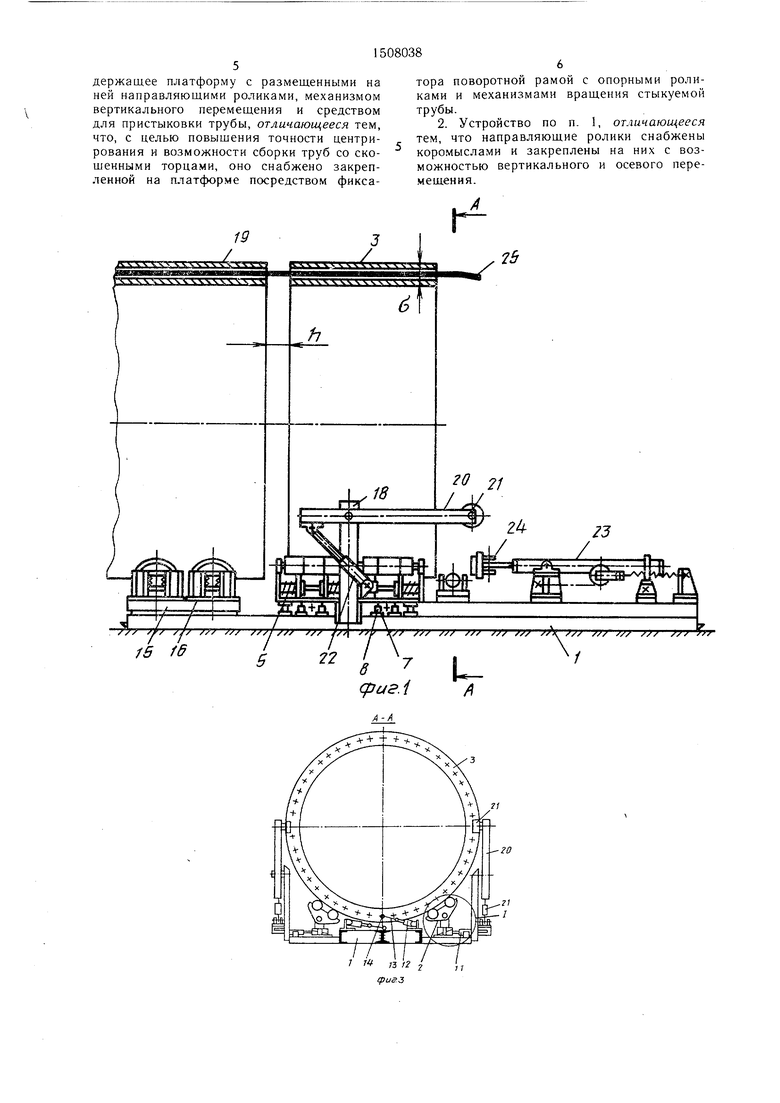

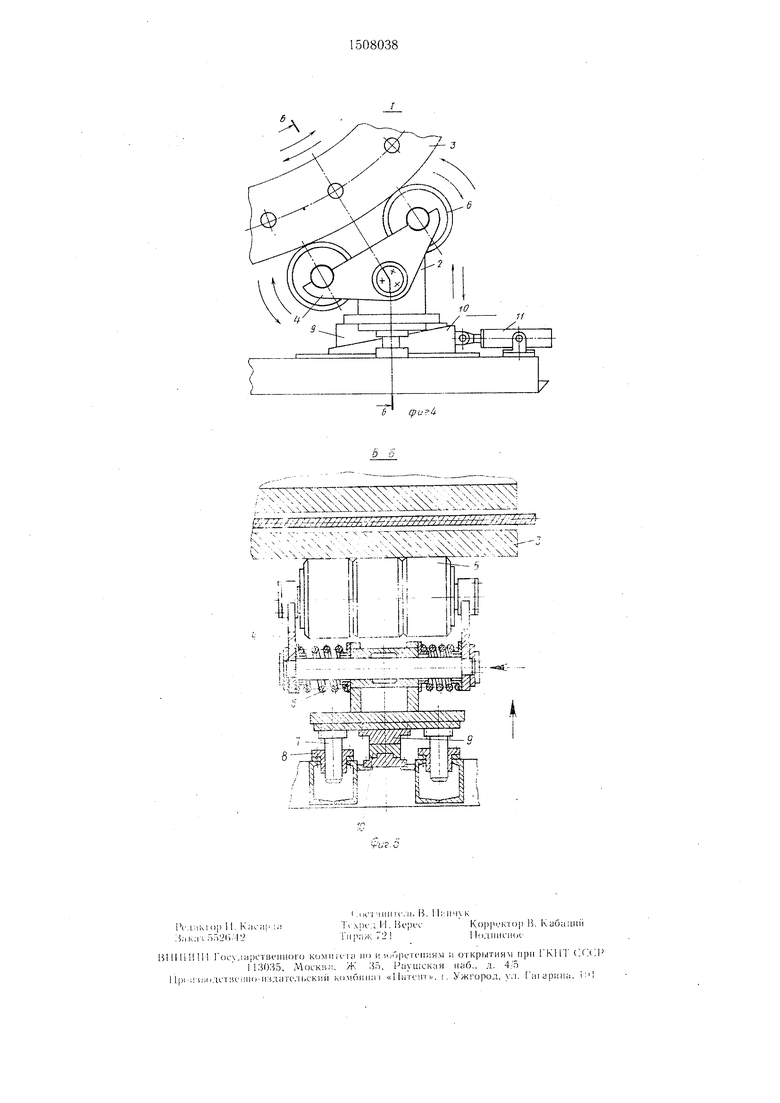

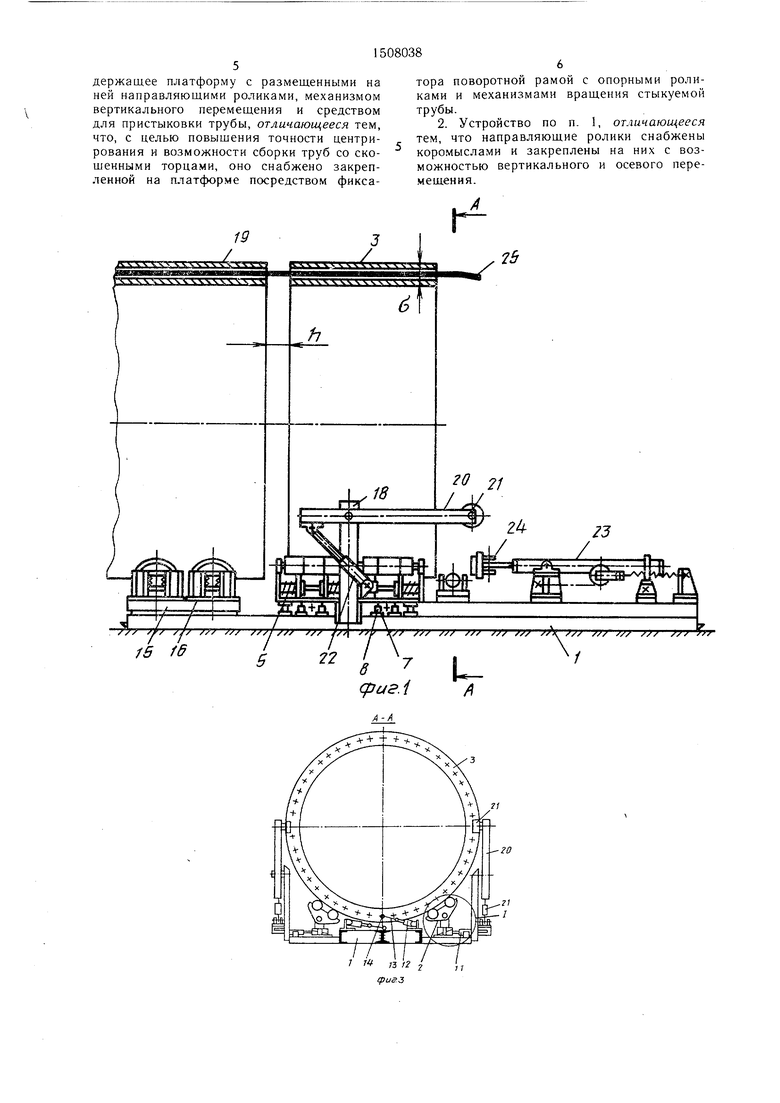

На фиг. 1 изображено устройство, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - узел I на- фиг. 3; на фиг. 5 - разрез Б-Б на фиг. 4.

Устройство выполнено в виде платформы 1, состоящей из двух секций, соединенных между собой болтовым соединением. Каждая секция платформы 1 представляет собой конструкцию, сваренную из швеллеров, нижняя часть которой зашита сталь- ны.м листом. В центре платформы закреплен механизм центрирования, состоящий из роликовых опор 2 (фиг. 2) и приводов поворота трубы 3. Роликовая опора 2 допускает вращение трубы, обеспечивает вертикальное и горизонтальное ее перемещение и представляет собой балку коробчатого сечения, в торцах которой установлены оси коромысел 4 с пружинами 5, закреп- .1епнымп на концах осей.

В верхней части коромысла 4 устаиов- ;1ены обрезиненные направляющие ролики 6. Подвижность роликовой опоры 2 в вертикальной плоскости обеспечивается посредством установки щтанг 7 в направляющие втулки 8, закрепленные на платформе 1.

Роликовая опора 2 снабжена неподвижным клином 9 и подвижным клином 10, соединенным со штоком силового цилиндра 11. Ма платформе 1 шарнирно закреплен силовой ци,линдр 12, снабженный чалкой 13, оканчивающейся пальцем 14. Платформа 1 снабжена опорной рамой 15, несущей опорные ролики 16. Рама 5 имеет вертикальную ось вращения и снабжена фиксаторо.м 17.

На боковых продольных швеллерах платформы 1 закреплены механизмы 18 страховки трубы 3 (левый и правый), предназначенные для удержания трубы от случайного опрокидывания во время центрирования ее относительно ранее установленного трубопровода 19. На стойке механизма 18 поворотно смонтирован рычаг 20, несущий ролик 21 и шарнирно соединенный. противоположным концо.м с цилиндром 22.

На платформе 1 закре 1лещ)1 два силовых цилиндра 23 одностороннего действия, возврат И1ТОКОВ которых в исходное поло- жеппе обеспечивают пружины растяжения. иГгоки цилиндров 23 спабжепы шарпирпы- ми упорами 24. Управ.лепие цилиндрами 11, 12, 22, 23 осуществляется дистанционно с пульта управления.

Устройство работает следующим образом.

На заранее спланированном дне траншеи устройство устанавливают таким образом, чтобы опорные ролики 16 рамы 15 обхватывали трубу ранее уложенного трубопровода 19, тем самым осуществляя предварительную центровку оси устройства относительно оси трубопровода 19. Очередную трубу 3, подлежащую стыковке, цри помощи

0 подъемного крана (не показан) укладывают на направляющие ролики 6. При этом между устанавливаемой трубой 3 и ранее уложенным трубопроводом 19 оставляют зазор для протягивания заложенных в труг бопроводе 19 натяжных канатов 25 через отверстия в стенках стыкуемой трубы 3. Механизмы 18 страховки трубы 3 (левый и правый) устанавливают в рабочее положение. При помощи гидроцилиндров П производят подъем или опускание стыкуе0 мой трубы 3.

После точного совпадения осей, которое фиксируется глубиномером (не показан), в 4 точках, расположенных через 90° по окружности стыка, цилиндрами 12 произ, водят совмещение отверстий в стенках трубы, ранее установленной и стыкуемой под натяжные канаты 25.

При стыковке очередной трубы 3 с трубопроводом 19 посредством цилиндров 23 коромысло 4 с направляющими роликами 6

0 роликовых опор 2 вместе с трубой 3 перемещается горизонтально к трубопроводу 19, сжимая пружины 5. Закрепив состыкованную трубу 3, роликовые опоры 2 при по- мощи гидроцилиндров 11 приводов механизмов подъема (левого и правого) опус5 кают в нижнее положение. При этом ролики 6 с коромысло.м 4 посредством пружин 5 возвращаются в исходное положение. Рычаги 20 механизмов страховки устанавливаются вновь в горизонтальное нерабочее положение. Для перемепхения устройства на исходную позицию цри опущенных рычагах 20 механизмов страховки включают цилиндры 23 и, упираясь в торец трубы 3 упорами 24, перемещают платформу 1 в необходимое положение.

5 Далее порядок повторяется. Для изменения направления прокладки трубопроводы используются со скошенным торцом. При этом освобождают опорную раму 15 с направляющими роликами 16 от фиксатора 17, после чего включают поочеред0 но с пульта управления цилиндры 23 механизма передвижения и осуществляют ПьЧавпый поворот устройства на угол, равный углу скоса трубы, после чего производят ее центровку в том же порядке, что и без скоса трубы.

Формула изобретения

1. Устройство для центрирования самонапряженных труб большого диаметра, со0

держащее платформу с размещенными на ней направляющими роликами, механизмом вертикального перемещения и средством для пристыковки трубы, отличающееся тем, что, с целью повыщения точности центритора поворотной рамой с опорными роликами и механизмами вращения стыкуемой трубы.

2. Устройство по п. 1, отличающееся тем, что направляющие ролики снабжены

рования и возможности сборки труб со ско- коромыслами и закреплены на них с возшенными торцами, оно снабжено закрепленной на платформе посредством фиксаможностью вертикального и осевого перемещения.

тора поворотной рамой с опорными роликами и механизмами вращения стыкуемой трубы.

2. Устройство по п. 1, отличающееся тем, что направляющие ролики снабжены

коромыслами и закреплены на них с возможностью вертикального и осевого перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки под сварку труб в плети и устройство для его осуществления | 1979 |

|

SU867582A1 |

| Центратор для сборки трубопровода из самонапряженных железобетонных труб большого диаметра | 1988 |

|

SU1610181A1 |

| СИСТЕМА ДЛЯ ТРАНСПОРТИРОВКИ И ВЫГРУЗКИ ГРУЗОПАКЕТОВ | 1989 |

|

RU2035371C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ БАНДАЖЕЙ С ОБЕЧАЙКАМИ | 2021 |

|

RU2755229C1 |

| Установка для сварки сильфонов | 1980 |

|

SU1009680A1 |

| СЕЛЕКЦИОННЫЙ КОМБАЙН С УСТРОЙСТВОМ ДЛЯ УЧЕТА СОБРАННОЙ МАССЫ | 1992 |

|

RU2045149C1 |

| МЕХАНИЗИРОВАННАЯ УСТАНОВКА ДЛЯ СВАРКИ ПОВОРОТНЫХ СТЫКОВ ТРУБ | 1969 |

|

SU250347A1 |

| Устройство для стыковки полос обрезиненного полотна | 1982 |

|

SU1073129A1 |

| Устройство для сборки под сварку кольцевых стыков обечаек | 1986 |

|

SU1366341A1 |

| Устройство для соединения труб посредством муфты | 1980 |

|

SU887872A2 |

Изобретение относится к строительству и может быть использовано при сборке трубопроводов из железобетонных труб большего диаметра. Цель изобретения - повышение точности центрирования и возможность сборки труб со скошенными торцами. На платформе 1 размещен механизм центрирования, содержащий роликовые опоры 2, допускающие вращение стыкуемой трубы, и обеспечивающие ее вертикальное и горизонтальное перемещение. На платформе 1 поворотно установлена рама 15 с опорными роликами 16, на которые опирается трубопровод. Положение рамы 15 определяется фиксатором 17. Вращение стыкуемой трубы обеспечивается силовыми цилиндрами 12, а ее осевое перемещение - силовыми цилиндрами 23. 1 з.п. ф-лы, 5 ил.

Т V fS f6

/

/ Л / Г

1 1 П12 /,

| Устройство для стыковки труб | 1976 |

|

SU673797A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1989-09-15—Публикация

1987-04-08—Подача