(54) УСТРОЙСТВО ДЛЯ СТЫКОВКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для стыковки ТРУБ | 1970 |

|

SU284266A1 |

| Скользящая опалубка | 1983 |

|

SU1087634A1 |

| УСТРОЙСТВО для стыковки и ЦЕНТРОВКИ ТРУБОПРОВОДОВ | 1970 |

|

SU275617A1 |

| Шахтный кран | 1978 |

|

SU804840A1 |

| Устройство для стыковки труб | 1976 |

|

SU673797A1 |

| Установка для изготовления крупногабаритных цилиндрических и конических сварных изделий | 1975 |

|

SU749604A1 |

| Устройство для подъема скользящей опалубки | 1982 |

|

SU1060783A1 |

| Тележка для перемещения домкрата | 1980 |

|

SU874418A1 |

| Устройство для сборки под сварку кольцевых стыков обечаек | 1986 |

|

SU1366341A1 |

| ГИДРАВЛИЧЕСКИЙ ДОМКРАТ | 1971 |

|

SU435186A1 |

1

Изобретение относится к строительству, в частности к устройствам для монтажа трубопроводов больших диаметров.

По основному авт. св. № 284266 известно устройство для стыковки труб, содержащее приспособления для захвата стыкуемых труб, входящих во внутренние полости труб и стягиваемые стяжным механизмом. При этом каждое приспособление для захвата выполнено в виде домкрата, например, гидравли.ческого, на ходовой тележке гидроцилиндр которого смонтирован с возможностью осевого перемещения в направляющих корпуса домкрата, соединен с последним ходовым винтом и взаимодействует с зажимными штоками, установленными в корпусе домкрата с возможностью радиального перемещения. Кроме того, зажимные щтокн соединены с упругой связью с корпусом домкрата и снабжены роликами, которые постоянно прижаты к клиньям, смонтированным на гидроцилиндре, и при этом зажимные штоки выполнены регулируемой длиЙЫ 1.

Однако данное устройство для стыковки труб характеризуется невозможностью обеспечить точность центровки стыкуемых

труб регулировкой длины зажимных штоков вследствие того, что штоки смонтированы гидродомкратах, соединенных между собой щарнирно. При стыковке к трубопроводу подводят стыкуемую трубу и кра5 ном, держа ее на весу, по командам, подаваемым двумя рабочими, один из которых находится внутри трубопровода, а другой- снаружи, начинают перемещать до визуального совпадения осей, после чего трубы стя,0 гивают. В результате процесс центровки занимает много времени и трудозатрат. Кроме того, при такой центровке не обеспечивается равномерное прилегание стыкуемых труб по периметру и, как следствие, не обеспечивается равномерная деформация рези15 нового уплотнения и, следовательно, качество стыка.

Целью изобретения являетсяповышение производительности труда за счет облегчения центрирования стыкуемых труб одна

jQ относительно другой.

Поставленная цель достигается тем, что в устройстве для стыковки труб на зажимных штоках смонтированы кронштейны с установленными в них регулируемыми винтами с опорными площадками.

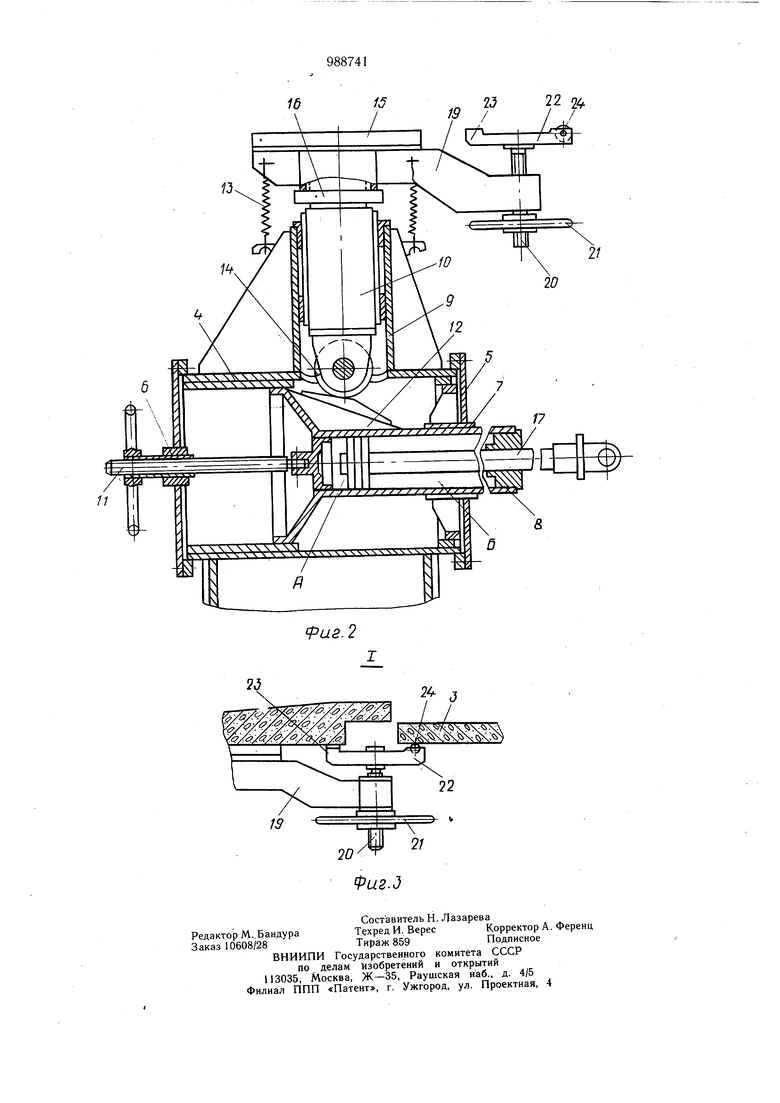

Kpoivte того, один конец опорных площадок выполнен с выступом, а на другом смонтирован направляющий ролик.

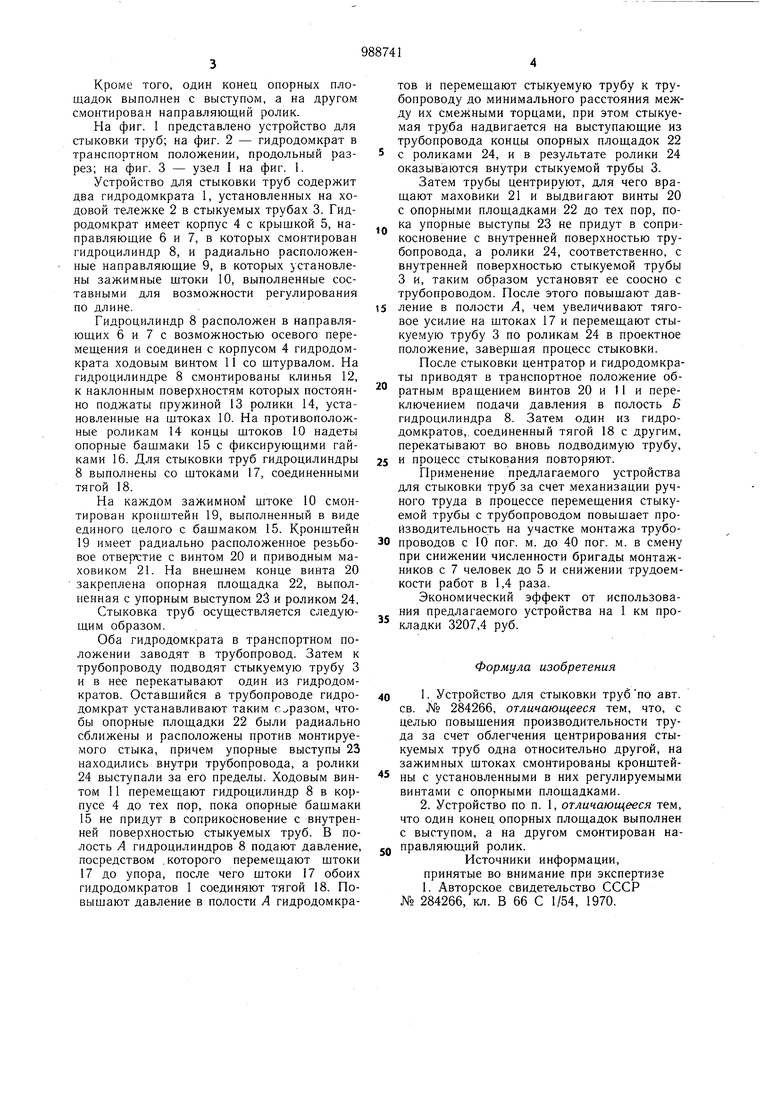

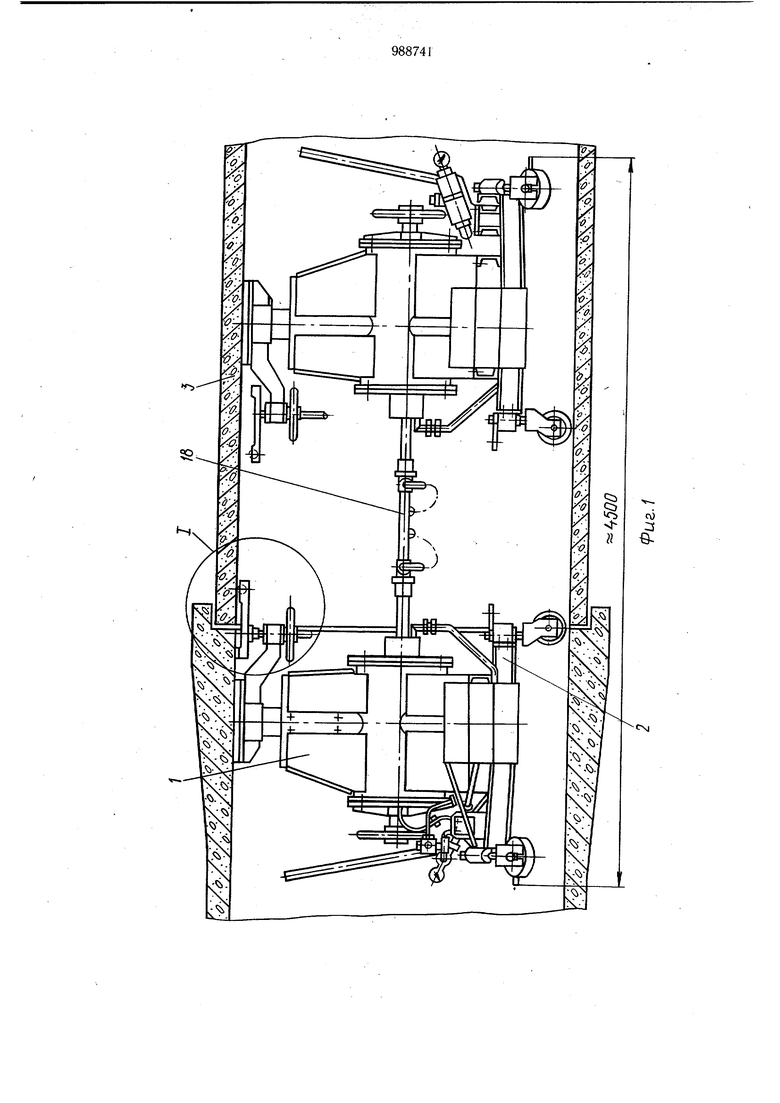

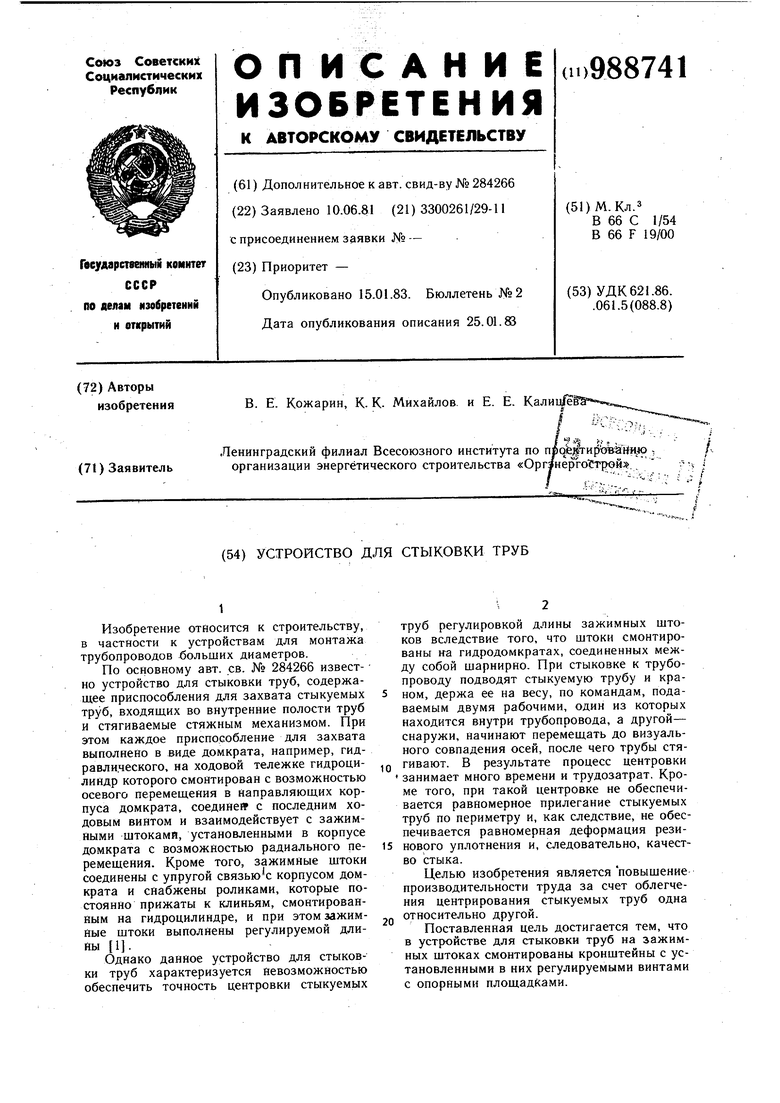

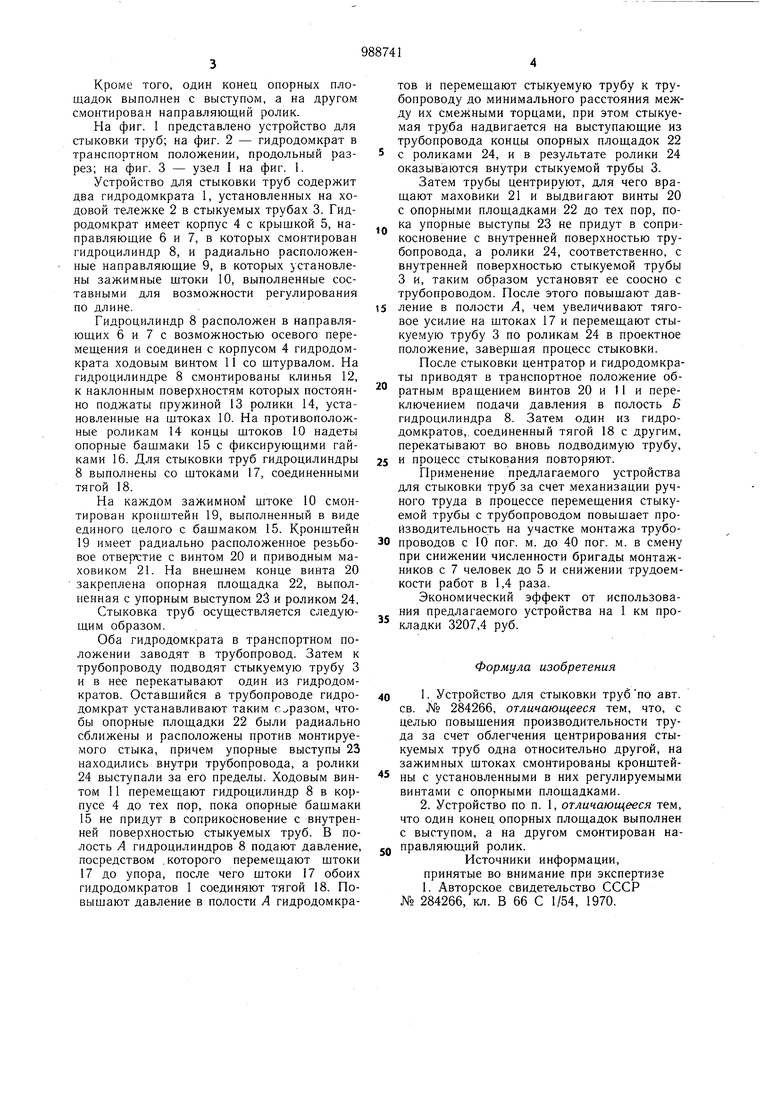

На фиг. 1 представлено устройство для стыковки труб; на фиг. 2 - гидродомкрат в транспортном положении, продольный разрез; на фиг. 3 - узел I на фиг. 1.

Устройство для стыковки труб содержит два гидродомкрата 1, установленных на ходовой тележке 2 в стыкуемых трубах 3. Гидродомкрат имеет корпус 4 с крыщкой 5, направляющие 6 и 7, в которых смонтирован гидроцилиндр 8, и радиально расположенные направляющие 9, в которых установлены зажимные штоки 10, выполненные составными для возможности регулирования по длине.

Гидроцилиндр 8 расположен в направляющих 6 и 7 с возможностью осевого перемещения и соединен с корпусом 4 гидродомкрата ходовым винтом 11 со щтурвалом. На гидроцилиндре 8 смонтированы клинья 12, к наклонным поверхностям которых постоянно поджатЕ) пружиной 13 ролики 14, установленные на щтоках 10. На противоположные роликам 14 концы штоков 10 надеты опорные бащмаки 15 с фиксирующими гайками 16. Для стыковки труб гидроцилиндры 8 выполнены со щтоками 17, соединенными тягой 18.

На каждом зажимном штоке 10 смонтирован кронштейн 19, выполненный в виде единого целого с башмаком 15. Кронштейн 19 имеет радиально расположенное резьбовое отверстие с винтом 20 и приводным маховиком 21. На внешнем конце винта 20 закреплена опорная площадка 22, выполненная с упорным выступом 23 и роликом 24,

Стыковка труб осуществляется следующим образом.

Оба гидродомкрата в транспортном положении заводят в трубопровод. Затем к трубопроводу подводят стыкуемую трубу 3 и в нее перекатывают один из гидродомкратов. Оставщийся в трубопроводе гидродомкрат устанавливают таким с разом, чтобы опорные площадки 22 были радиально сближены и расположены против монтируе.мого стыка, причем упорные выступы 23 находились внутри трубопровода, а ролики 24 выступали за его пределы. Ходовым винтом 11 перемещают гидроцилиндр 8 в корпусе 4 до тех пор, пока опорные башмаки 15 не придут в соприкосновение с внутренней поверхностью стыкуемых труб. В полость А гидроцилиндров 8 подают давление, посредством .которого перемещают щтоки 17 до упора, после чего штоки 17 обоих гидродомкратов 1 соединяют тягой 18. Повышают давление в полости А гидродомкратов и перемещают стыкуемую трубу к трубопроводу до минимального расстояния между их смежными торцами, при этом стыкуемая труба надвигается на выступающие из трубопровода концы опорных площадок 22

с роликами 24, и в результате ролики 24 оказываются внутри стыкуемой трубы 3.

Затем трубы центрируют, для чего вращают маховики 21 и выдвигают винты 20 с опорными площадками 22 до тех пор, пока упорные выступы 23 не придут в соприкосновение с внутренней поверхностью трубопровода, а ролики 24, соответственно, с внутренней поверхностью стыкуе.мой трубы 3 и, таким образом установят ее соосно с трубопроводом. После этого повышают давление в полости А, че.м увеличивают тяговое усилие на штоках 17 и перемещают стыкуемую трубу 3 по роликам 24 в проектное положение, завершая процесс стыковки.

После стыковки центратор и гидродо.мкраты приводят в транспортное положение обратным вращением винтов 20 и 11 и переключением подачи давления в полость Б гидроцилиндра 8. Затем один из гидродомкратов,, соединенный тягой 18 с другим, перекатывают во вновь подводимую трубу,

5 и процесс стыкования повторяют.

Применение предлагаемого устройства для стыковки труб за счет механизации ручного труда в процессе перемещения стыкуемой трубы с трубопроводом повыщает производительность на участке монтажа трубо0 проводов с 10 пог. м. до 40 пог. м. в с.мену при снижении численности бригады монтажников с 7 человек до 5 и снижении трудоемкости работ в 1,4 раза.

Экономический эффект от использования предлагаемого устройства на 1 км прокладки 3207,4 руб.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 284266, кл. В 66 С 1/54, 1970.

Авторы

Даты

1983-01-15—Публикация

1981-06-10—Подача