Изобретение относится к усовершенствованию регулятора торможения, применяемого в качестве регулятора скорости хода шахтной подъемной машины. Целью изобретения является осуществление однозначной связи между величиной тормозного момента и величиной отклонения действительной скорости от заданной. Эта цель достигается применением индикатора отклонения действительной скорости от заданной, осуществленного в виде качающегося рычага с замыкающим цепь контактом, расположенным между контактами цепи управления сервомотором, которые связаны с тормозной балкой, переставляющей их в плоскости качания рычага.

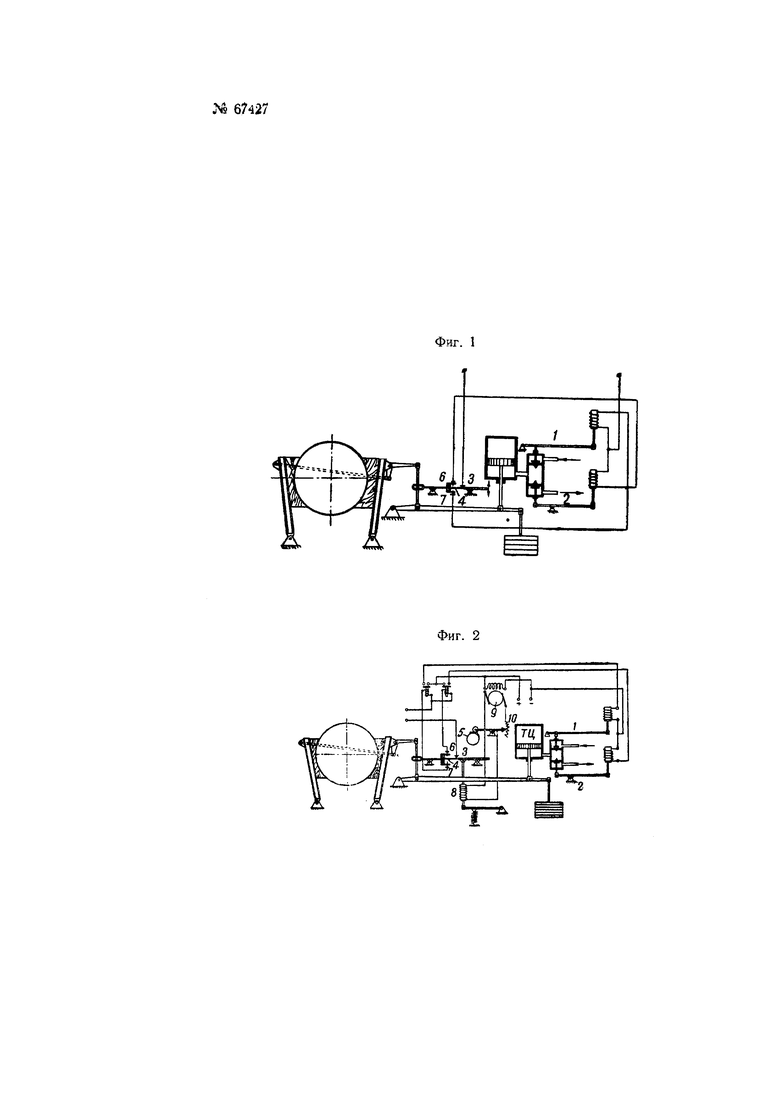

На схематическом чертеже фиг. 1-4 изображают различные формы регулятора согласно изобретению.

Существует ряд регуляторов хода шахтных подъемных машин, действие которых основано на автоматическом регулировании тормозного момента, в зависимости от величины отклонения действительной скорости от заданной. Однако ни один из этих регуляторов хода не работает удовлетворительно. Все они в процессе регулирования дают незатухающие колебания.

Некоторые весьма совершенные и чувствительные регуляторы хода работают плохо потому, что они действуют на тормозные устройства, не обладающие достаточной чувствительностью. Регуляторы хода устанавливают однозначную связь между отклонением действительной скорости от заданной и величиной давления рабочей жидкости (сжатого воздуха или масла) в тормозном цилиндре. Однако давление рабочей жидкости в тормозном цилиндре не определяет однозначно тормозной момент. Изменение тормозного момента отстает от изменения давления на величину, определяемую трением в тормозном цилиндре и в шарнирах исполнительного органа тормозного устройства. Характеристика тормозного устройства (кривая, выражающая зависимость тормозного момента от давления в тормозном цилиндре), благодаря трению образует гистерезисную петлю. Гистерезис тормозного устройства - одна из основных причин неудовлетворительной работы регуляторов хода.

Чтобы обеспечить устойчивый процесс регулирования хода подъемной машины, необходимо, чтобы фиксируемое регулятором хода отклонение действительной скорости от заданной определяло не давление в тормозном цилиндре, а непосредственно тормозной момент. С этой целью можно использовать известные уже в технике регуляторы торможения с жесткой обратной связью, в которых перемещение рычага регулятора однозначно определяет положение тормозного груза. Поскольку перемещение тормозного груза (начиная от момента прикосновения тормозных колодок к ободу) происходит за счет деформации колодок и рычагов исполнительного органа тормоза, положение тормозного груза достаточно точно характеризует передаваемое на колодки усилие и тормозной момент.

При сравнении регуляторов торможения с жесткой обратной связью с обычными регуляторами давления с независимой обратной связью (например, типа Иверсена), обычно отмечаются преимущества последних. Между тем единственное премущество регуляторов давления, заключающееся в независимости величины тормозного момента при данном положении рычага регулятора от степени износа колодок, имеет второстепенное значение по сравнению с решающим недостатком - зависимостью тормозного момента от направления перемещения рычага регулятора (гистерезис). Именно этот недостаток является основным препятствием на пути решения задачи автоматического регулирования хода подъемных машин.

Предлагаемый клапанный регулятор торможения с жесткой обратной связью предназначается в качестве элемента регулятора хода шахтной подъемной машины. Он заключает в себе: два электромагнитных клапана 1 и 2 (фиг. 1), один из которых 1 производит впуск масла в тормозной цилиндр из аккумулятора давления, а второй 2 выпускает масло из тормозного цилиндра в сточный бак; рычаг 3, несущий на себе пружинный контакт 4; контактную коробку с контактами 6 и 7. Контактная коробка сидит на рычаге, связанном со штоком (или тормозной балкой) исполнительного органа тормозного устройства.

При перемещении рычага 3 (по чертежу - вниз) замыкаются контакты (4, 6) в цепи катушки электромагнитного клапана 2; масло из тормозного цилиндра вытекает, тормозной груз опускается. Контактная коробка поднимается вверх. При некотором положении тормозного груза, строго соответствующем положению рычага 3, коробка поднимется настолько, что контакт 4, 6 разорвется и выпуск масла из тормозного цилиндра прекратится. При перемещении рычага 3 в обратном направлении замыкаются контакты 4, 7 в цепи катушки электромагнитного клапана 1. Тормозной груз будет подниматься, пока связанное с этим перемещение контактной коробки с контактами 6 и 7 не приведет к разрыву контакта (4, 7). Таким образом каждому положению рычага 3 соответствует определенное установившееся положение тормозного груза, а следовательно, при данном состоянии тормозных колодок и определенная величина тормозного момента. Нечувствительность регулятора торможения определяется запаздыванием срабатывания электромагнитных клапанов, промежуточных реле и количеством масла, протекающего через клапан в единицу времени. Нечувствительность будет тем меньше, чем меньше запаздывание срабатывания клапанов, промежуточных реле и расход масла через клапаны.

Для превращения предложенного регулятора торможения в регулятор хода достаточно заставить перемещаться рычаг 3 в зависимости от отклонения действительной скорости от заданной.

С этой целью может быть использован:

1. Соленоид 8 (фиг. 2), катушка которого питается от тахометрической динамо 9, в цепь якоря которой включено сопротивление 10, регулируемое от указателя глубины 5. В этой схеме напряжение тахометрической динамо фиксирует действительную скорость, сопротивление 10 - заданную скорость, а сила тока в цепи и соответственно положение сердечника соленоида - отклонение действительной скорости от заданной.

2. Нагруженный пружиной поршень вспомогательного цилиндра 11 (фиг. 3), к которому подводится масло от шестеренчатого тахометрического насоса 12; слив масла производится через дроссельное отверстие 13, регулируемое от указателя глубины. В этой схеме расход масла тахометрического насоса определяет действительную скорость, сопротивление дросселя - заданную скорость, а давление перед дросселем и соответственно положение поршня вспомогательного цилиндра - отклонение действительной скорости от заданной.

3. Диференциальный рычаг 3 (фиг. 4), одна из точек которого связана с центробежным регулятором 14 (действительная скорость), а другая - с профилированным диском указателя глубины 5 (заданная скорость).

Как видно, во всех этих схемах использованы импульсные системы уже известных регуляторов хода (ХЭМЗ, ССВ, АЕГ). Но во всех существующих регуляторах импульсные системы действуют на регуляторы давления: в системе ХЭМЗ - на электрогидравлический регулятор давления, в системе ССВ - на пневматический регулятор давления Иверсена, в системе АЕГ - на клапанный пневматический регулятор давления.

Несовершенство тормозного устройства приводит во всех этих регуляторах к неустойчивому процессу регулирования. Доказательством правильности этого положения служит то, что регуляторы, которые совершенно неудовлетворительно работают на обычный тормоз, дают прекрасный установившийся процесс регулирования при мембранном тормозе, который практически не имеет нечувствительности. Преимущество предлагаемого клапанного регулятора торможения с жесткой обратной связью заключается в том, что он дает возможность обеспечить хороший процесс автоматического регулирования машины путем воздействия регулятора хода на обыкновенный тормоз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор хода шахтных электрических подъемников | 1937 |

|

SU58923A1 |

| Устройство для автоматического торможения поезда | 1937 |

|

SU57015A1 |

| Устройство для автоматического регулирования числа оборотов шахтной подъемной машины | 1939 |

|

SU58922A1 |

| Устройство управления предохранительным тормозом грузоподъемной машины | 1969 |

|

SU676543A1 |

| Тормоз подъемной машины | 1988 |

|

SU1516459A1 |

| Устройство для управления летучими (роторными) ножницами прокатного стана | 1938 |

|

SU58920A1 |

| Устройство для управления предохранительным тормозом подъемной машины | 1989 |

|

SU1636316A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЧИСЛА ОБОРОТОВ ШАХТНОЙ ПОДЪЕМНОЙ МАШИНЫ | 1939 |

|

SU61119A1 |

| Устройство для управления тормозом шахтной подъемной машины | 1989 |

|

SU1757981A1 |

| Устройство для измерения скорости потока или корабля | 1941 |

|

SU66600A1 |

1. Регулятор скорости подъемных машин, изменяющий момент торможения посредством поршневого сервомотора, управляемого при помощи клапанов, контролируемых соленоидами, включаемыми в цепь контактом, замыкающим эту цепь посредством индикатора отклонения действительной скорости хода машины от заданной, сопряженного с тахометрическим реле и с индикатором глубины положения клети, отличающийся тем, что индикатор отклонения действительной скорости хода клети от заданной осуществлен в виде качающегося рычага 3 (фиг. 1) с замыкающим цепь контактом 4, расположенным между контактами 6-7 на тормозной балке, переставляющей их в плоскости качания рычага 3 с контактом 4.

2. Форма выполнения регулятора по п. 1, отличающаяся тем, что связь рычага 3 с тахометрическим реле, выполненным в виде тахометрической динамо 9 (фиг. 2) и с индикатором 5 глубины положения клети, осуществлена посредством соленоида 8, включенного в цепь тахометрического динамо последовательно с сопротивлением 10, изменяемым при помощи индикатора 5 глубины положения клети.

3. Форма выполнения регулятора по п. 1, отличающаяся тем, что рычаг 3 связан с тахометрическим реле, выполненным в виде центробежного насоса 12 (фиг. 3), и с индикатором 5 глубины положения клети при помощи поршневого сервомотора 11, включенного в сеть насоса последовательно с золотником 13, регулирующим слив жидкости из-под поршня сервомотора и переставляемом при помощи индикатора 5 глубины положения клети машины.

4. Форма выполнения регулятора по п. 1, отличающаяся тем, что рычаг 3 шарнирно сочленен своим свободным концом с муфтой центробежного регулятора 14 (фиг. 4), выполняющего роль тахометрического реле, и находится под воздействием индикатора 5 глубины положения клети.

Авторы

Даты

1946-12-31—Публикация

1941-04-03—Подача