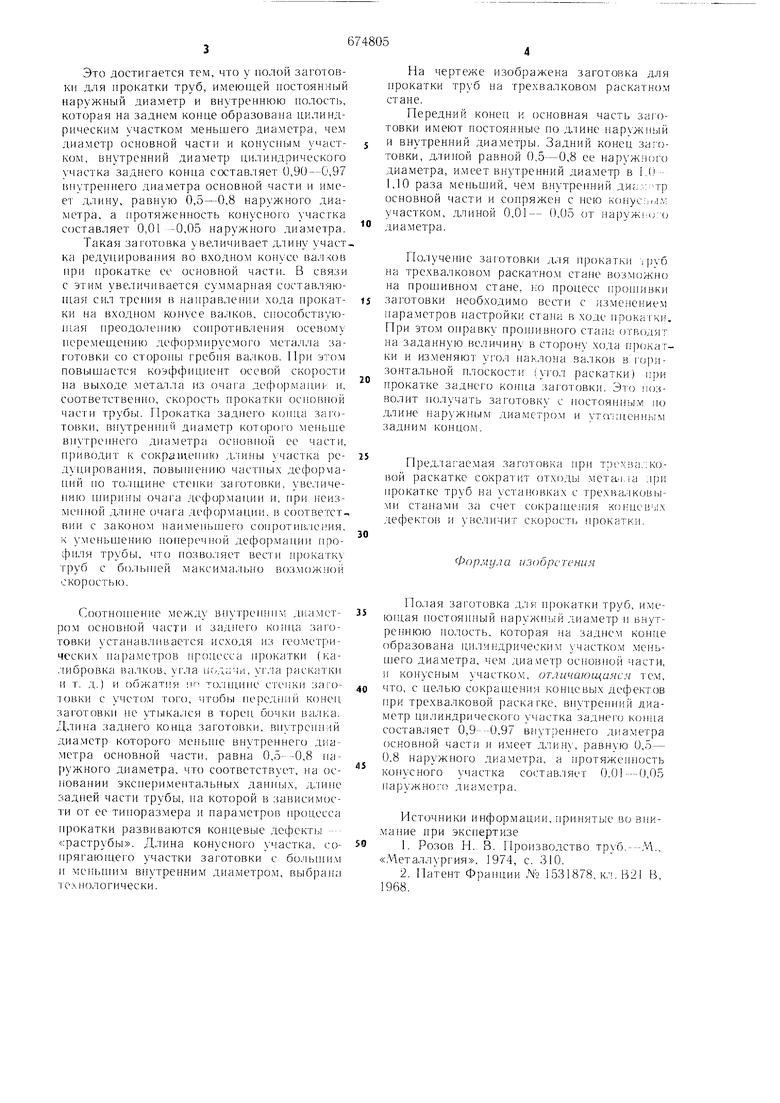

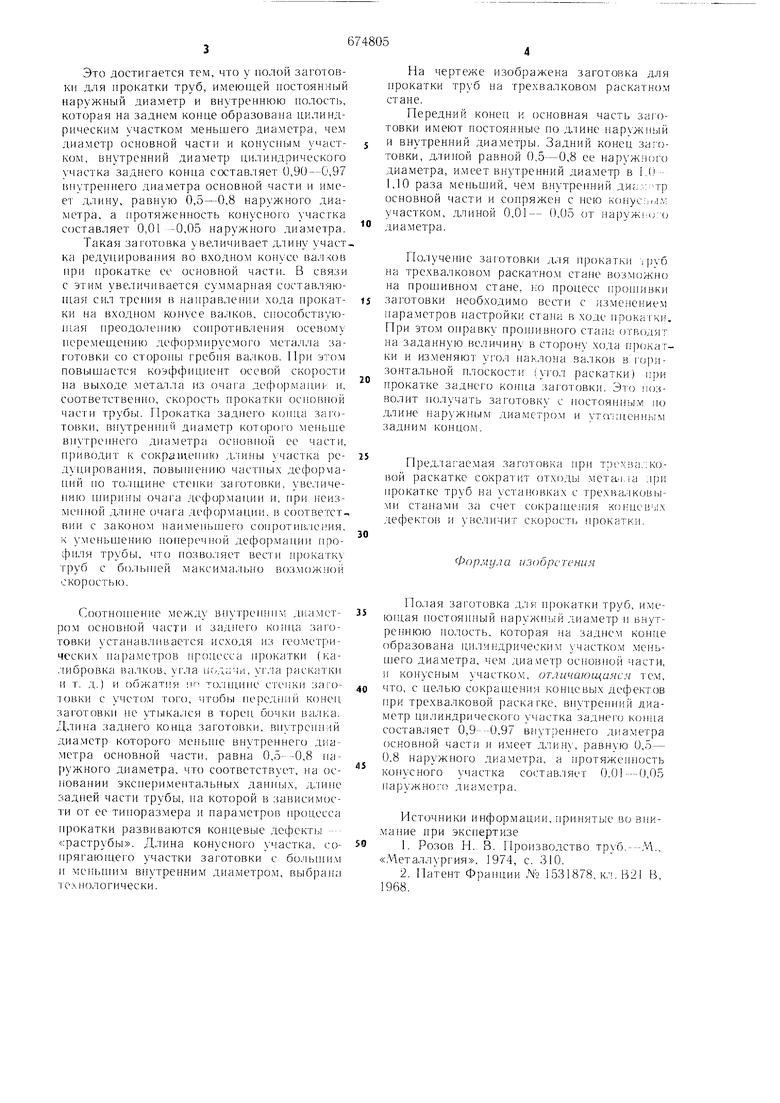

Это достигается тем, что у полой заготовки для прокатки труб, имеюи1ей постоянный наружный диаметр и внутреннюю нолость, которая на заднем конце образована цилиндрическим участком меньшего диаметра, чем днамстр основной части и конусн1)1м участком, Е5нутренний диаметр цилиндрического участка заднего конца составляет 0,90-0,97 внутреннего диаметра основной части н имеет длину, равную 0,5-0,8 наружного диаметра, а протяженность конусного учасгка составляет 0,01 -0,05 наружного днаметра. Такая заготовка увеличивает длину участ ка редуцирования во входном конусе валчов при ирокатке ее основной части. В связи с этим увеличивается суммарная составляющая сил трения в направлении хода нрокатки на входном конусе ва.лков, снособствуюИ1ая иреодолеиню сопротивления осевому иеремеи1,еиик) деформируемого металла заготовки со стороиы гребия валков. При этом повышается коэф(}5ицнент осевой ско)ости на вы.ходе металла из очага деформациг и, соответственно, скорост) нрокаткн основной части трубы. Прокатка заднего конца заготовки, внутрен1Н1й диаметр которого мепьп1е внутреннего днаметра основной ее части, приводит к сокрашеиик) д.лины участка редуцирования, повьинению частных де()ор 1аций по то,1шине стеики заготовки, уве.личеиию нирнны оча1а деформа1П1и н, при неизменной длине очага де(}10рмации, в соответствии с законом наименьшего сопротив.ления, к уменьшению )ечной деформации про)иля трубы, что иозво;1яет вести 11)окатку труб с болыией максима;1ьно возможюй скоростью. Соотношение между впутрсиним д|-;аметром с)сновной части и заднего конца заготовки устанавливается исходя из 1еомстрических иараметр(5в процесса нрокатки (ка, ибровка валков, угла иг-.тачи, угла раскатки и т. д.) и обжатия } то:пциис CTciiKn )товки с учетохг того, чтобы передний конец за1отовкн не утыка.лся в торец бочки валка. Длина заднего конца заготовки, внутренний диаметр которого меньше внутреннего диаметра основной части, равна 0,5- -0,8 иа)ужного диаметра, что соответствует, на основании эксне|)иментальных , д.лине задией части трубы, на которой в зависимости от ее типоразмера п параметров процесса нрокатки развиваются концевые дефект1 -«фаструбы. Длина конусного участка, сонрягаюнхего участки заготовки с бо.льшим и в 1утренним диаметром, выбрана тс.хиологически. На чертеже изображена заготовка для нрокатки труб на трехвалковом раскатном стане. Передний конец и основная часть заготовки имеют постоянные но д.лине )1Й и внутренний диаметры. Задний конец заготовки, длиной равной 0,5-0,8 ее наружного диаметра, имеет внутренний диаметр в 1.0-1,10 раза меньший, че.м внутренний диал;:--тр оеновной части и сонряжеп с нею конус:)г,к участком, длиной 0,01- 0,05 от иаруж1:(;:-(; диа.метра. Получение заготовки для нрокатки ipy6 на трехвалконом раскатном стане возможно на прошивном стане, но процесс нрошивкн заготовки необходимо вести с изменением параметров иастройки стана в ходе прокатк -;. При этом онравку цроп.ц1вного стана отводят на заданную величину в сторону хода нрокатки и изменяют угол наклона валков в i-(jp.;iзонтальной нлоскости (угол раскатки) при прокатке заднего KoiHia заготовки. Это позволит получать заготовку с иостояппым но длине наружным диаметром и утау;ценным задним концом. Предлагаемая заготовк; при . 1к:1Й раскатке сокралчп отходы .металла лрп нрокатке труб на установках с трехва.лковыми станами за счет сокращения KOHHCBJI.X дефектов и уве.лнчит скорост, прокатки. Форму, изобрс тения По.лая заготовка для и|)( труб, имеюн1,ая постоянный паружшлй диа.метр и внутреннюю нолость, которая на заднем конце образована цили1 дрическим частко.м мепь иего диа.метра, чем диаметр основиой части, и конусным участко.м, отличающаяся те.м, что, с целью сокращения концевых дефектов при тре.хвалковой раекагке. внутрениий диаметр цилиндрического участка заднего конца составляет 0,9--0.97 внутреннего диаметра основной части п имеет дл., равную 0,5- 0,8 наружного диа.метра, а нротяжеппоеть конусного участка состав.ляет 0.01-(J,05 I i а руж но со д и а .м етр а. Источники информации, 1рииятые во вни.мапие при эксиертизе 1.Розов Н. В. Производство труб.--.М., «Металлургия, 1974, с. 310. 2.Патент Фрапции № 1531878, кл. B2I В. 1968.

(0,5-0,6)11

{ОЛП-0,01))

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ НА СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2378062C1 |

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| Технологический инструмент для винтовой прокатки труб | 1987 |

|

SU1424888A1 |

| Технологический инструмент трехвалкового раскатного стана | 1977 |

|

SU598666A1 |

| Способ производства гильз на косовалковом стане | 1989 |

|

SU1650316A1 |

| Способ производства труб | 1976 |

|

SU647024A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2009 |

|

RU2402392C1 |

Авторы

Даты

1979-07-25—Публикация

1977-05-23—Подача