(54) СПОСОБ ПРОИЗВОДСТВА ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства труб | 1979 |

|

SU839631A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2368440C1 |

| Способ раскатки длинномерных гильз | 1980 |

|

SU925450A1 |

| Способ винтовой раскатки труб | 1977 |

|

SU679266A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

| Способ винтовой раскатки труб на трехвалковом стане | 1980 |

|

SU865445A1 |

1

Изобретение относится к производству горячекатаных бесшовных труб на трубопрокатной установке с трехвалковым раскатным станом.

в технической литературе известен ряд способов, совершенствующих процесс раскатки труб на трехвалковом раскатном стане. Известен спосо производства труб, включающий прошивку, винтовую раскатку тремя валками на длинной оправке и обкатку на короткой оправке l . Процесс обкатки применяют для снижения продольной и поперечной разностенности и он характеризуется небольшими обжатиями .

Наиболее близким к описываемому изобретению по т ехнической сущности является способ производства труб, включающий прошивку нагретой заготовки, винтовую раскатку гильзы ремя валками на длинной оправке, дополнительную раскатку на той же оправке и калибровку 2 . Способ повышает точность труб, но не способствует расширению сортамента труб и не может существенно увеличить производительность трубопрокатной установки.

2

Целью изобретения является расширение сортамента труб.

Цель достигается тем, что в способе производства труб, включающем прошивку нагретой заготовки, винтовую раскатку гильзы тремя аалками на длинной оправке, винтовую дополнительную раскатку и калибровку, дополнительную винтовую раскатку гильзы ведут на короткой оправке с деформацией по совенке и наружному диаметру 5-15%. При этом соотношение деформации по толщине стенки винтовых раскаток гильз на короткой и длинной

5 оправках составляет 1: (1,2-20), а по наружному диаметру 1: (0,8-1,2).

Винтовая раскатка гильзы на короткой оправке не сдерживает производительность установки, так как

0 невысокая степень обжатия по толщине стенки в, пределах 3-25% (при обжатии 30-60% на трехвалковом раскатном стане с длинной оправкой) позволяет вести прокатку на углах подачи

5 8-12° (процесс прокатки на трехвалковом раскатном стане осуществляют на углах подачи 4-8 ),

Наличие операции винтовой раскатки труб на короткой конической оправке

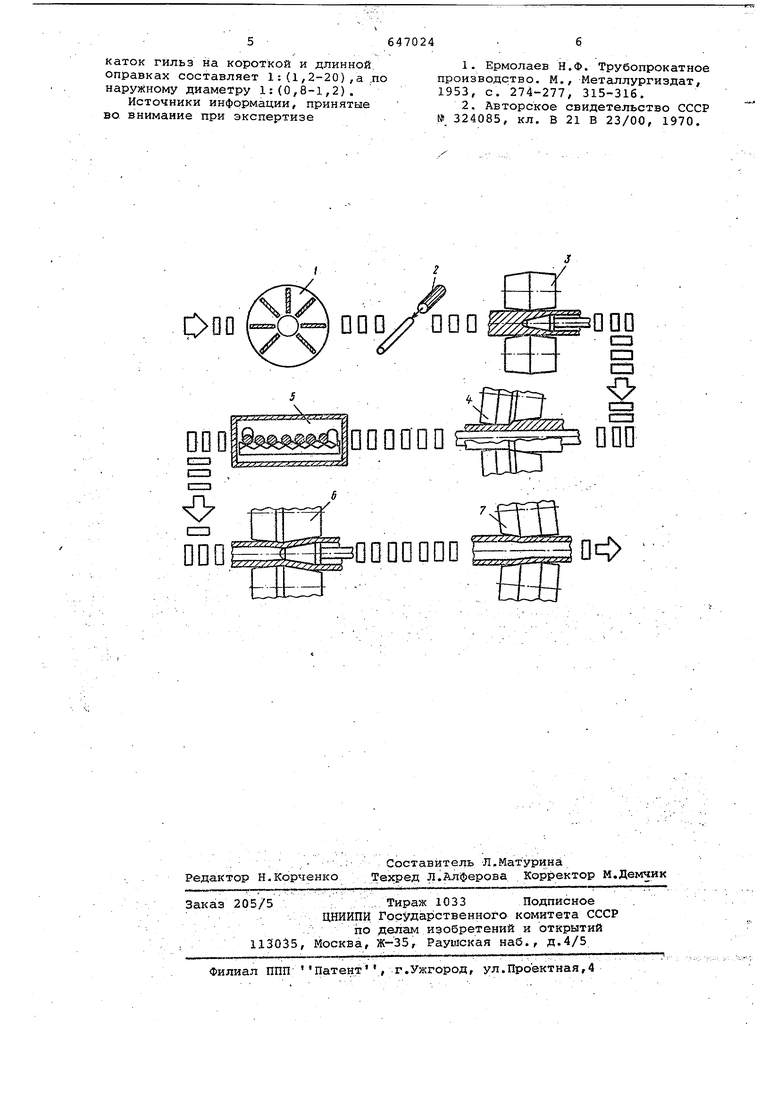

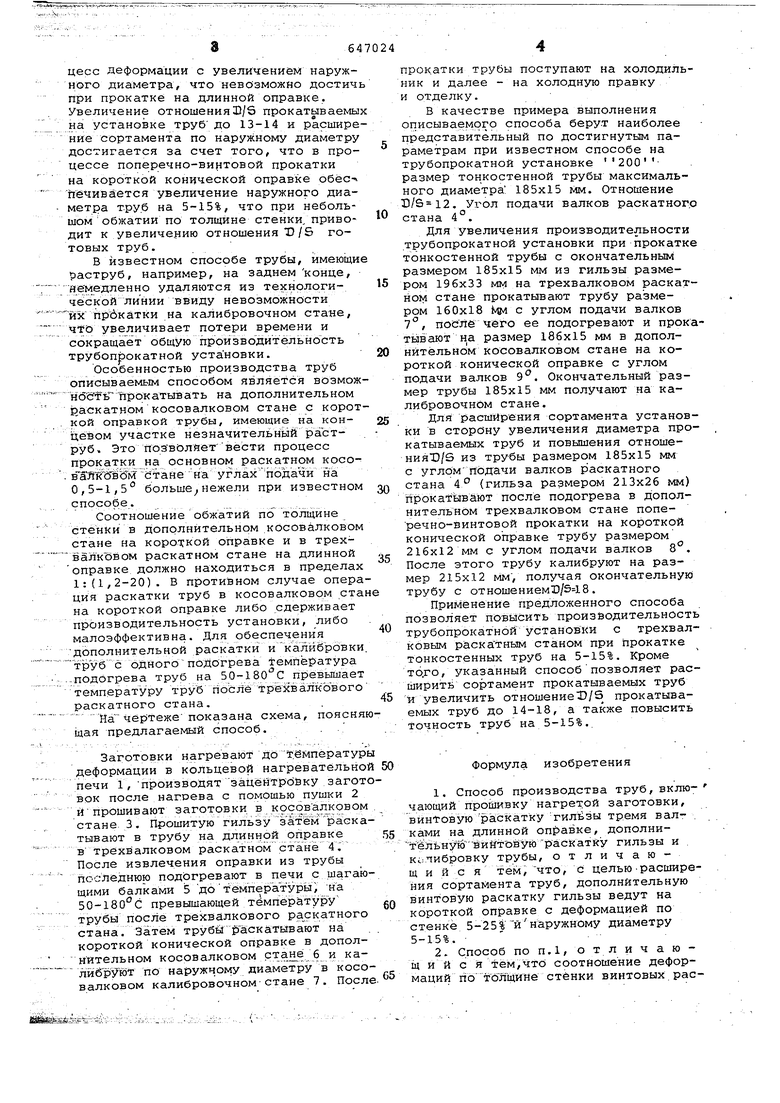

0 дает возможность осуществлять процесс деформации с увеличением наружного диаметра, что невозможно достич при прокатке на длинной оправке. Увеличение отношенияB/S прокатываемы на установке труб до 13-14 и расшире ние сортамента по наружному диаметру достигается за счет того, что в процессе поперечно-ви 1товой прокатки на короткой конической оправке обёспечивается увеличение наружного диаметра труб на 5-15%, что при небольшом обжатии по толщине стенки, приводит к увеличению отношения D/5 готовых труб. В известном способе трубы, имеющи раструб, например, на заднем конце, яемедленно удаляются из технологической линии ввиду невозможности их пртбкатки на калибровочном стане, что увеличивает потери времени и сокращает общую производительность трубопрокатной установки. Особенностью производства труб описываемым способом является возмож Нб ь прб1катывать на дополнительном jpacKaTHOM косовалковом стане с корот кой оправкой трубы, имеющие на концёвом участке незначительный раЪтруб. Это позволяетвести процесс прокатки на основном раскатном косо. вайТгШ Ум с%ане на углах подачи на 0,5-1,5° больше нежели при известном способе. Соотношение обжатий по толщине стенки в дополнительном кОсовалковом стане на короткой оправке и в трех валковом раскатном стане на длинной оправке должно находиться в пределах 1:(1,2-20). В протийном случае опера ция раскатки труб в косовалковом ста на короткой оправке либо сдерживает производительность установки, либо малоэффективна. Для обеспечения дополнительной раскатки и калйёровки труб с одного подогрева температура -подогрева труб на 50-180с превышает температуру труб посЛё трейвал1кЬвого раскатного стана.. чертеже показана схема, поясня щая предлагаемый способ. Заготовки нагревают ДО т;ёмператур деформации в кольцевой нагревательно печи 1, производят зацёнтрбВку.загот вок после нагоева с помошью пушки 2 ипрошивают заготовки в косовалковом стане. 3. Прошитую гильзу затёмраска тывают в трубу на длинной оправке в трехвалковом раскатном стане 4. После извлечения оправки из трубы последнюю подогревают в печи с шагаю щими балками 5 дотёмпературы на 50-180°С превышающей температуру трубы после трехвалкового раскатного стана. Затем труби )аскатывают на короткой конической оправке в допол Мительном косовалковом 6 и ка лйбру дт по наружному диаметру в косо валковом калибровочном стане 7. Посл прокатки трубы поступают на холодильник и далее - на холодную правку и отделку. В качестве примера выполнения описываемого способа берут наиболее представительный по достигнутым параметрам при известном способе на трубопрокатной установке 200размер тонкостенной трубы максимального диаметра 185x15 Мм. Отношение . Угол подачи валков раскатног.о стана 4°. Для увеличения производительности .трубопрокатной установки при прокатке тонкостенной трубы с окончательным размером 185x15 мм из гильзы размером 196x33 мм на трехвалковом раскатном стане прокатывают трубу размером 160x18 Ь с углом подачи валков 7°, после Чего ее подогревают и прокатывают на размер 186x15 мм в дополнительном косовалковом стане на короткой конической оправке с углом подачи валков 9. Окончательный размер трубы 185x15 мм получают на калибровочном стане. Для расширения сортамента установки в сторону увеличения диаметра прокатываемых труб и повышения отношенийТЭ/З из трубы размером 185x15 мм с угломпОдачи валков раскатного стана 4 (гильза размером 213x26 мм) прокатывают после подогрева в Дополнительном трехвалковом стане поперечно-винтовой прокатки на короткой конической оправке трубу размером 216x12 мм с углом подачи валков б. После этого трубу калибруют на размер 215x12 Мм , получая окончательную трубу с отношениемБ/5 18. Применение предложенного способа позволяет повысить производительность трубопрокатной Установки с трехвалкОвым раскатным станом при прокатке тонкостенных труб на 5-15%. Кроме т6.го, указанный способ позволяет расширить сортамент прокатываемых труб и увеличить отношениеD/S прокатываемых труб до 14-18, а также повысить Точность труб на 5-15%. Формула изобретения 1.Способ производства труб, включающий прошивку нагретой заготовки, винтовую раСкатку гилйзы тремя вал- . ками на длинной оправке, дополнитеЛьну1б ВййтЬвую раскатку гильзы и . кс;либровку трубы, отличающ и и с я тем, что, С целью-расширения сортамента труб, дополнительную винтовую раскатку гильзы ведут на короткой оправке с деформацией по стенке 5-251 инаружному диаметру 5-15%. 2.С.пособ по п.1,0 тл и ч а ю щ ИИ с ;я тем, что соотношение деформаций по тОлщйне стенки винтовых, раскаток гильз на короткой и длинной оправках составляет 1: (1,2-20),а по наружному диаметру 1: (0,8-1,2).

Источники информации, принятые во внимание при экспертизе

DDO

Авторы

Даты

1979-02-15—Публикация

1976-06-22—Подача