1

Изобретение относится к литейному производству и может быть использовано для раэмешения и крепления стержней в пресс-форме для литья под давлением.

Известен стержнеизвлекатель прессформы для литья под давлением, содержащий цилиндр, закрепленный на полуформе, и перемещающийся в нем поршень со штоком, в котором закреплен стержень. Поршень разделяет рабочий объем цилиндра на полость ввода и полость вывода стержня. Перемещение стержня осуществляется автономной системой управления, например гидравлической 1J.

Однако известный стержнеизвлекатель не обеспечивает раздельный поэтапный ввод стержня в полость массивного узла для локальной подпрессовки частично введенным стержнемА/

Целью изобретения является обеспечение локальной подпрессовки и стабилизации давления в массивных узлах отливки,

Это достигается тем, что в передней крышке цилиндра выполнено центральное отверстие, а шток выполнен ступенчатым, причем диаметр ступени равен диаметру центрального отверстия крышки, а полость вывода стержня соединена с полостью ввода каналом с управляемым клапаном

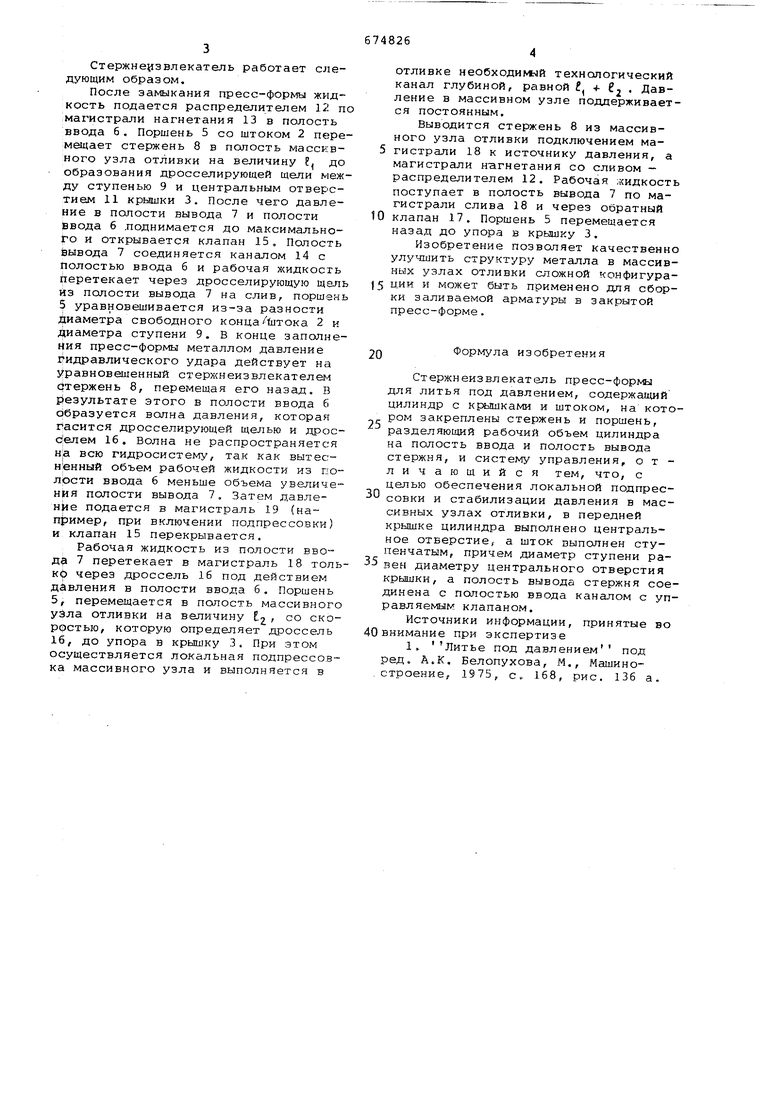

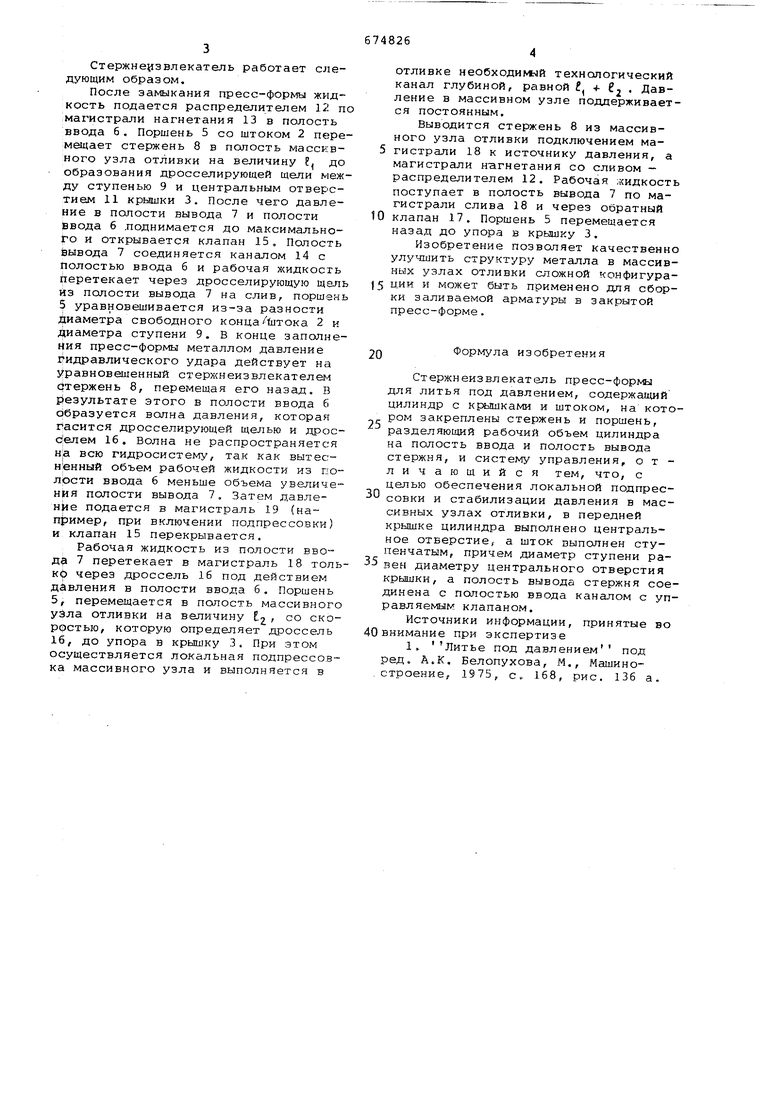

На чертеже дана функциональная

схема стержнеизвлекателя.

Стержнеизвлекатель пресс-фс ьы для литья под давлением состоит из цилиндра 1, закрепленного на неподвижной полуформе с уплотняющими шток 2

крышками 3 и 4, поршня 5, разделяющего рабочий объем цилиндра на полость ввода б и полость вывода 7 , стержня 8, закрепленного на штоке, который выполнен ступенчатым. Диаметр

ступени 9 меньше диаметра свободного конца штока 10„ В передней крышке 3 цилиндра шяполнено центральное отверстие 11, диаметр которого равен диаметру ступени 9.

Управление осуществляется распределителем 12, который соединяет магистраль нагнетания 13 с полостью ввода б. Полость вывода 7 каналом 14 через управляемый клапан 15 соединяется с полостью ввода б. Центральное отверстие И крышки 3, связанное с полостью вывода дросселем 16 с обратным клапаном 17, соединено со сливом магистралью 18.

Стержне 1звлекатель работает следующим образом.

После замыкания пресс-формы жидкость подается распределителем 12 п магистрали нагнетания 13 в полость ввода 6. Поршень 5 со штоком 2 п€)ремещает стержень 8 в полость массивного узла отливки на величину 8, до образования дросселирующей щели между ступенью 9 и центральным отверСтием 11 крышки 3. После чего давление в полости вывода 7 и полости ввода 6 .поднимается до максимального и открывается клапан 15, Полость вывода 7 соединяется каналом 14 с полостью ввода 6 и рабочая жидкость перетекает через дросселирующую щапь из полости вывода 7 на слив, поршень 5 уравновешивается из-за разности диаметра свободного концай1тока 2 и диаметра ступени 9. В конце заполнения пресс-формы металлом давление гидравлического удара действует на уравновешенный стержнеизвлекателем сзтержень 8, перемещая его назад. В результате этого в полости ввода 6 образуется волна давления, которая Гасится дросселирующей щелью и дросс;елем 16. Волна не распространяется н всю гидросистему, так как вытесн нный объем рабочей жидкости из полости ввода 6 меньше объема увеличения полости вывода 1, Затем давление подается в магистраль 19 (нап эимер, при включении подпрессовки) и клапан 15 перекрывается,

Рабочая жидкость из полости ввода 7 перетекает в магистраль 18 толькр через дроссель 16 под действием дйвления в полости ввода 6. Поршень 5, перемещается в полость массивного узла отливки на величину 2. о скоростью, которую определяет дроссель 16, до упора в крышку 3. При этом осуществляется локальная подпрессовка массивного узла и выполняется в

отливке необходимый технологический канал глубиной, равной f, ч- fj . Давление в массивном узле поддерживается постоянным.

Выводится стержень 8 из массивного узла отливки подключением магистрали 18 к источнику давления, а магистрали нагнетания со сливом - распределителем 12. Рабочая жидкость поступает в полость вывода 7 по магистрали слива 18 и через обратный

10 клапан 17. Поршень 5 перемещается назад до упора в крышку 3.

Изобретение позволяет качественно улучшить структуру металла в массивных узлах отливки сложной конфигура15 цин и может быть применено для сборки заливаемой арматуры в закрытой пресс-форме.

Формула изобретения

Стержнеизвлекатель пресс-формы для литья пол давлением, содержащий цилиндр с крышками и штоком, на котором закреплены стержень и поршень, разделяющий рабочий объем цилиндра на полость ввода и полость вывода стержня, и систему управления, отличающийся тем, что, с целью обеспечения локальной подпрес совки и стабилизации давления в массивных узлах отливки, в передней крышке цилиндра выполнено центральное отверстие, а шток выполнен ступенчатым, причем диаметр ступени равен диаметру центрального отверстия крышки, а полость вывода стержня соединена с полостью ввода каналом с управляемым клапаном.

Источники информации, принятые во

0 внимание при экспертизе

1. Литье под давлением под ред. А.К. Белопухова, М., Машино. строение, 1975, с. 168, рис, 136 а.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел прессования машины литья под давлением | 1981 |

|

SU984659A1 |

| МЕХАНИЗМ ПРЕССОВАНИЯ ДЛЯ МАШИНЫ ЛИТЬЯПОД ДАВЛЕНИЕМ | 1971 |

|

SU425723A1 |

| Машина литья под давлением | 1982 |

|

SU1026943A1 |

| Механизм прессования машины литья под давлением | 1990 |

|

SU1733189A1 |

| Механизм прессования "Мультдубль" машины литья под давлением | 1987 |

|

SU1414498A1 |

| ГИДРОДОМКРАТ | 2002 |

|

RU2225351C2 |

| Установка для литья в кокиль | 1988 |

|

SU1650339A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142354C1 |

| СИСТЕМА УПРАВЛЕНИЯ МАШИНОЙ ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ | 1995 |

|

RU2082549C1 |

| Механизм прессования для машины литья под давлением | 1976 |

|

SU616999A3 |

Авторы

Даты

1979-07-25—Публикация

1977-04-04—Подача