1

Изобретение относится к области литейного производства, а именно к механизмам прессования машин литья под давлением.

Известный механизм прессования машины литья под давлением, соде,ржаш;ий гидродилиндр привода, на штоке которого установлены телескопические внешний и внутренний прессующие поршни и вспомогательный цилиндр, не позволяет в нужный момент включить подпрессовку металла.

С целью регулирования момента включения подпрессовки в предлагаемом механизме рабочая полость вспомогательного цилиндра соединена посредством канала, выполненного в штоке, со штоковой полостью гидроцилиндра привода, связанной со сливной магистралью через регулятор давления.

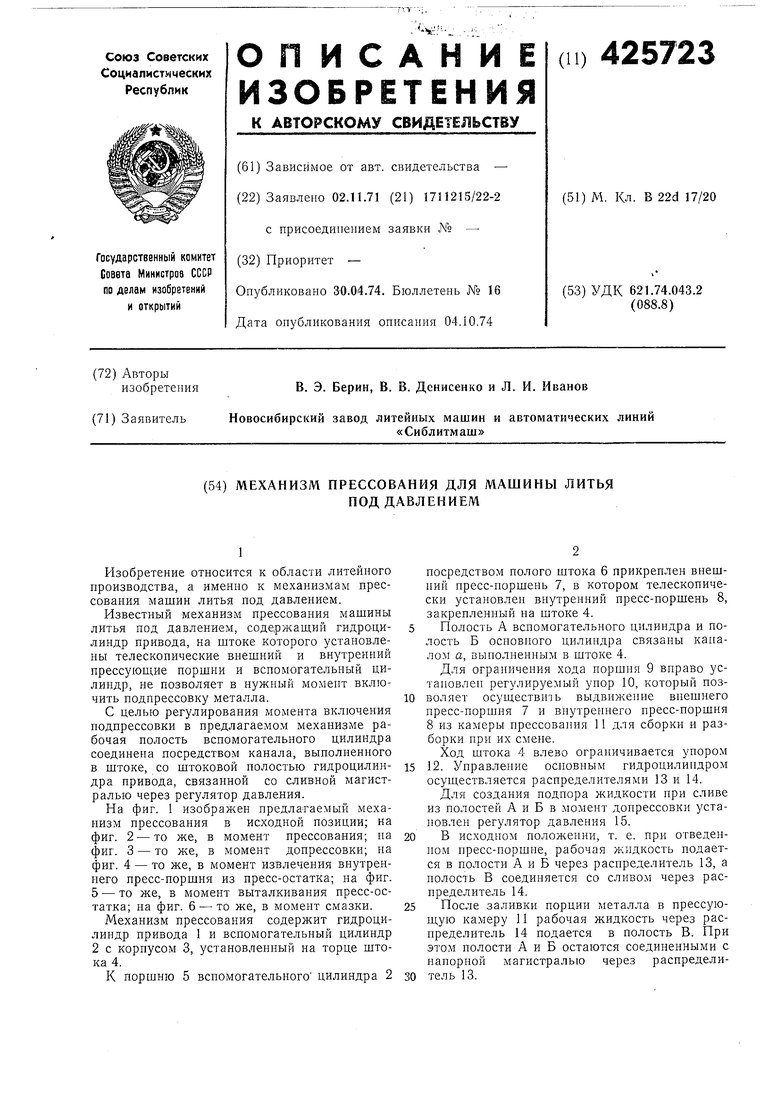

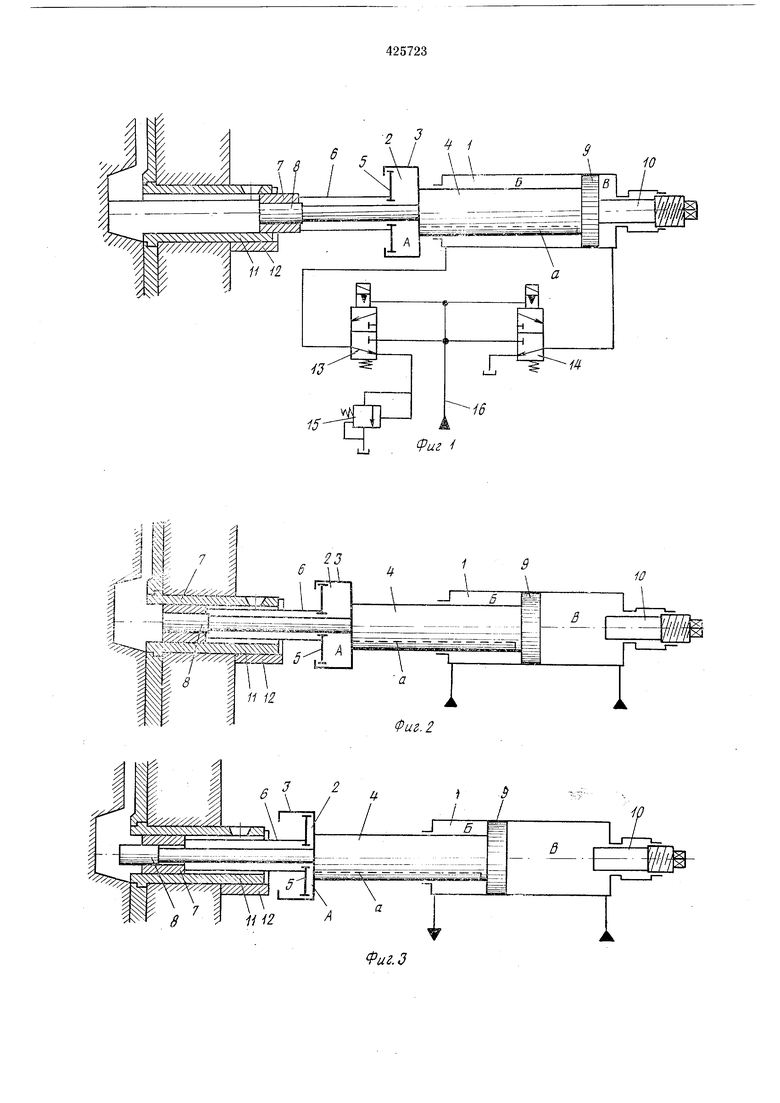

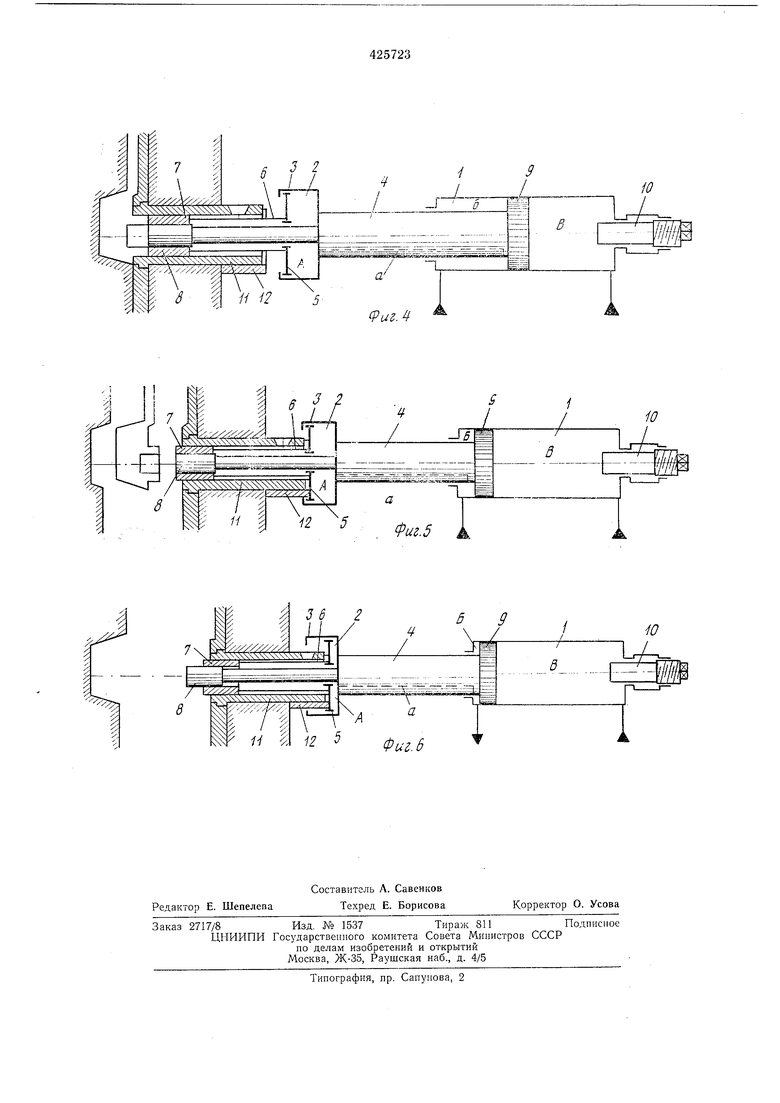

На фиг. 1 изображен предлагаемый механизм прессования в исходной позиции; на фиг. 2 - то же, в момент прессования; на фиг. 3 - то же, в момент допрессовки; на фиг. 4 - то же, в момент извлечения внутреннего пресс-поршня из пресс-остатка; на фиг. 5 - то же, в момент выталкивания пресс-остатка; на фиг. 6 - то же, в момент смазки.

Механизм прессования содержит гидроцилиндр привода 1 и вспомогательный цилиндр 2 с корпусом 3, установленный на торце штока 4.

К поршню 5 вспомогательного цилиндра 2

посредством полого штока 6 прикреплен внешний пресс-поршень 7, в котором телескопически установлен внутренний пресс-поршень 8, закрепленный на штоке 4.

Полость А вспомогательного цилиндра и полость Б основного цилиндра связаны каналом а, выполненным в штоке 4.

Для ограничения хода поршня 9 вправо установлен регулируемый упор 10, который позволяет осуществить выдвижение внешнего пресс-поршня 7 и внутреннего пресс-поршня 8 из камеры прессования 11 для сборки и разборки при их смене.

Ход штока 4 влево ограничивается упором 12. Управление основным гидроцилиндром осуществляется распределителями 13 и 14.

Для создания подпора жидкости при сливе из полостей А и Б в момент допрессовки установлен регулятор давления 15.

В исходном положении, т. е. при отведенном пресс-поршне, рабочая жидкость подается в полости А и Б через распределитель 13, а полость В соединяется со сливом через распределитель 14.

После заливки порции металла в прессующую камеру 11 рабочая жидкость через распределитель 14 подается в полость В. При этом полости А и Б остаются соединенными с напорпой магистралью через распределитель 13.

При перемещении штока 4 влево он перемещает внутренний пресс-лоршень 8 совместно с внещним пресс-порщнем 7. Торцы этих поршней находятся в одной плоскости и заполняют расплавленным металлом полость пресс-формы (на чертеже не показана). Одновременно рабочая жидкость из полости Б вытесняется в напорную магистраль. После заполнения полости пресс-формы металлом прекращается внешнего пресс-поршня 7 и внутреннего пресс-поршня 8. Давление жидкости в полости В и напорной магистрали уравнивается. Это положение пресс-поршней сохраняется некоторое время (до появления твердой корки на отливке). Затем полости А и Б соединяются со сливом через распределитель 13 и регулятор давления 15.

При сливе рабочей жидкости через регулятор давления 15 в полостях А и Б создают подпор, обеспечивающий достаточное усилие на внешнем пресс-порщне 7, не позволяющее ему переместиться вправо. В это время щток 4 перемещается влево, внедряя внутренний пресс-поршень 8 в пресс-остаток (на чертеже не показан). Происходит процесс допрессовки.

После кристаллизации пресс-остатка прекращается слив жидкости из полостей А и Б через распределитель 13 и регулятор давления 15, и рабочая жидкость подается в полости А и Б через распределитель 13.

Так как суммарная рабочая площадь вспомогательного цилиндра 2 и гидроцилиндра 1 со стороны штока 4 больше рабочей площади поршня 9, то щток 4 переместится вправо на величину внедрения внутреннего пресс-поршня 8 в пресс-остаток. При этом рабочая жидкость из полости В вытесняется в напорную магистраль 16.

Во время раскрытия пресс-формы внешний пресс-поршень 7 и внутренний пресс-порщень

8 перемещаются влево до упора поршня 5 в упор 12 и выталкивают пресс-остаток из прессформы. Затем полости А и Б соединяются со сливом через распределитель 13 и регулятор давления 15. Шток 4 переместится влево на величину хода поршня 5 и выдвинет внутренний пресс-поршень 8 из внешнего пресс-поршня 7. В этой позиции можно осуществить их смазку.

После окончания операции смазки жидкость поступает в полости А и Б через распределитель 13, а полость В через распределитель 14 соединяется со сливом. Шток 4 переместится вправо до регулируемого упора 10, а внещний

пресс-поршень 7 и внутренний пресс-поршень

8 займут исходное положение, при котором их

торцы разместятся в одной плоскости. После

этого цикл работы повторяется.

Для сборки и разборки внешнего пресспоршня 7 и внутреннего пресс-поршня 8 перемещают регулируемый упор 10 вправо и выводят внешний 7 и внутренний 8 пресс-поршни из камеры прессования.

Предмет изобретения

Механизм прессования для машины литья под давлением, содержащий гидроцилиндр

привода со сливной магистралью, на штоке которого установлены телескопические внешний и внутренний прессующие поршни и вспомогательный цилиндр.с рабочей полостью, отличающийся тем, что, с целью регулирования момента включения подпрессовки, рабочая полость вспомогательного цилиндра соединена посредством канала, выполненного в штоке, со штоковой полостью гидроцилиндра привода, связанной со сливной магистралью

через регулятор давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования металла с подпрессовкой на машинах литья под давлением | 1975 |

|

SU700281A1 |

| Гидравлический пресс | 1990 |

|

SU1784487A1 |

| Механизм прессования "Мультдубль" машины литья под давлением | 1987 |

|

SU1414498A1 |

| Механизм прессования машины для литья под давлением | 1974 |

|

SU486860A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ЗЕМЛЕРОЙНОЙ МАШИНЫ | 1971 |

|

SU420739A1 |

| ПРЕСС ДЛЯ ОТЖИМА СОКА ИЗ ПЛОДОВО-ЯГОДНОЙ МЕЗГИ | 1970 |

|

SU272248A1 |

| Узел прессования машины литья под давлением | 1981 |

|

SU984659A1 |

| Механизм прессования машины литья под давлением | 1988 |

|

SU1560383A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2014 |

|

RU2549262C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ РЕГУЛЯТОР ДЛЯ ДУГОВЫХ | 1971 |

|

SU300965A1 |

23

5

10

Фиг. 2.

(Риг.

I

Даты

1974-04-30—Публикация

1971-11-02—Подача