(54) УЗЕЛ ПРЕССОВАНИЯ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм прессования машины литья под давлением | 1990 |

|

SU1733189A1 |

| Механизм прессования "Мультдубль" машины литья под давлением | 1987 |

|

SU1414498A1 |

| Механизм прессования машины литья под давлением | 1988 |

|

SU1560383A1 |

| Узел прессования машины литья под давлением | 1981 |

|

SU1026945A1 |

| Механизм прессования машины литья под давлением | 1980 |

|

SU908509A1 |

| Механизм прессования машины литья под давлением | 1980 |

|

SU891213A1 |

| Машина для литья под давлением | 1978 |

|

SU880622A1 |

| Механизм прессования для машин литья под давлением | 1974 |

|

SU478683A1 |

| Гидравлический привод пресса | 1979 |

|

SU837910A1 |

| Механизм прессования машины литья под давлением | 1979 |

|

SU784984A1 |

1

Изобретение относится к литейному производству, в частности к литью под давлением на машинах с горизонтальной холодной камерой прессования.

Наиболее бликзим к предлагаемому является узел прессования .машины литья под давлением, включающий цилиндр прессования с корпусом, поршнем и штоком, поршневая и штоковая полости которого связаны с насосно-аккумуляторным гидроприводом, систему управления прессованием и блок регулирования давления подпрессовки, соединенный со штоковой полостью цилиндра прессования 1.

Однако при больших скоростях прессования в момент резкой остановки прессующего поршня в конце заполнения пресс-формы возникает гидравлический удар, обусловленный инерцией движущихся масс деталей и рабочей жидкости. В результате возможно раскрытие пресс-формы, так как усилие со стороны металла на форму может быть соизмеримым и больше запирающего усилия машины, что снижает надежность работы узла прессования и качество отливок.

Целью изобретения является повышение надежности работы узла прессования и качества отливок.

Указанная цель достигается тем, что узел прессования машины литья под давлением, включающий цилиндр прессования с корпусом, поршнем и штоком, поршневая и штоковая полости которого связаны с насосно-аккумуляторным гидроприводом, систему управления прессованием и блок регулирования давления подпрессовки, соединенный со штоковой полостью цилиндра прессования, снабжен гильзой, выполненной с выступами на наружной и внутренней поверхностях, установленной в корпусе цилиндра прессования концентрично штоку и 15 с зазором между выступом на своей наружной поверхности и внутренней поверхностью корпуса цилиндра прессования, упором, установленным на штоке с возможностью регулирования его положения вдоль оси цилиндра и взаимодействия с выступом на внутренней поверхности гильзы, при этом в корпусе со стороны штока выполнена кольцевая демпфирующая полость, взаимодействующая с выступом на внещней поверхности гильзы и соединенная со сливом через управляемый клапан, причем штоковая и поршневая полости цилиндра прессования соединены между собой через гидрораспределитель и дроссель с обратным клапаном.

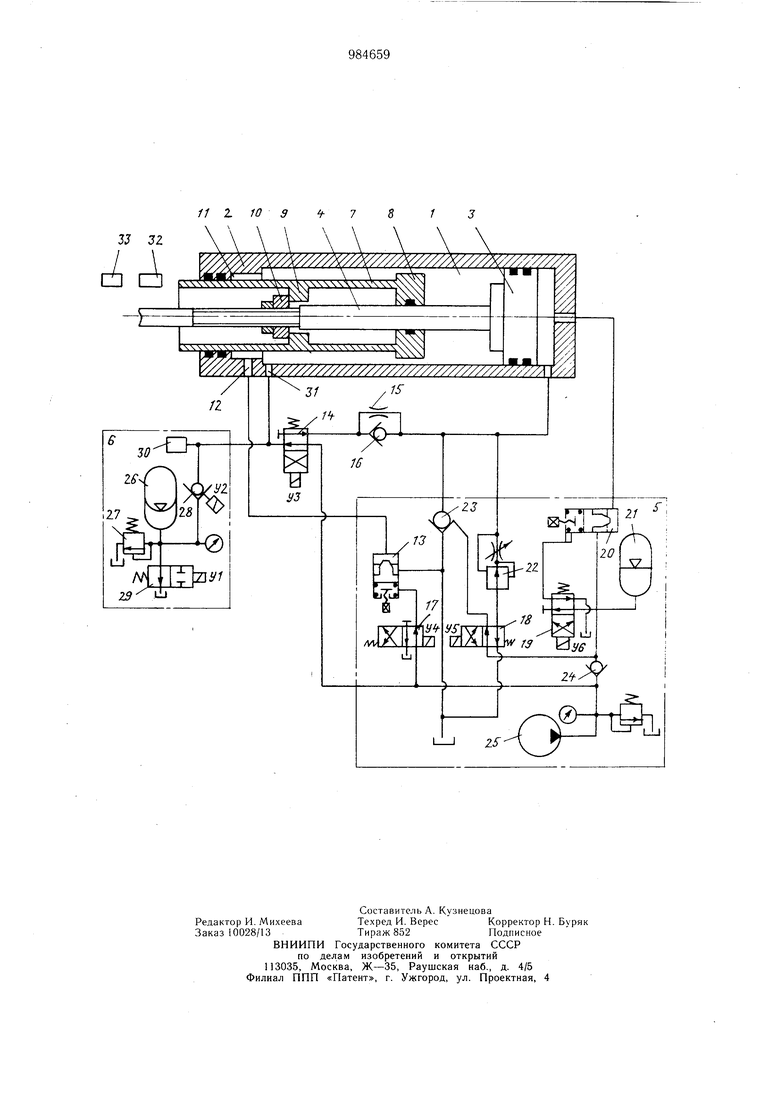

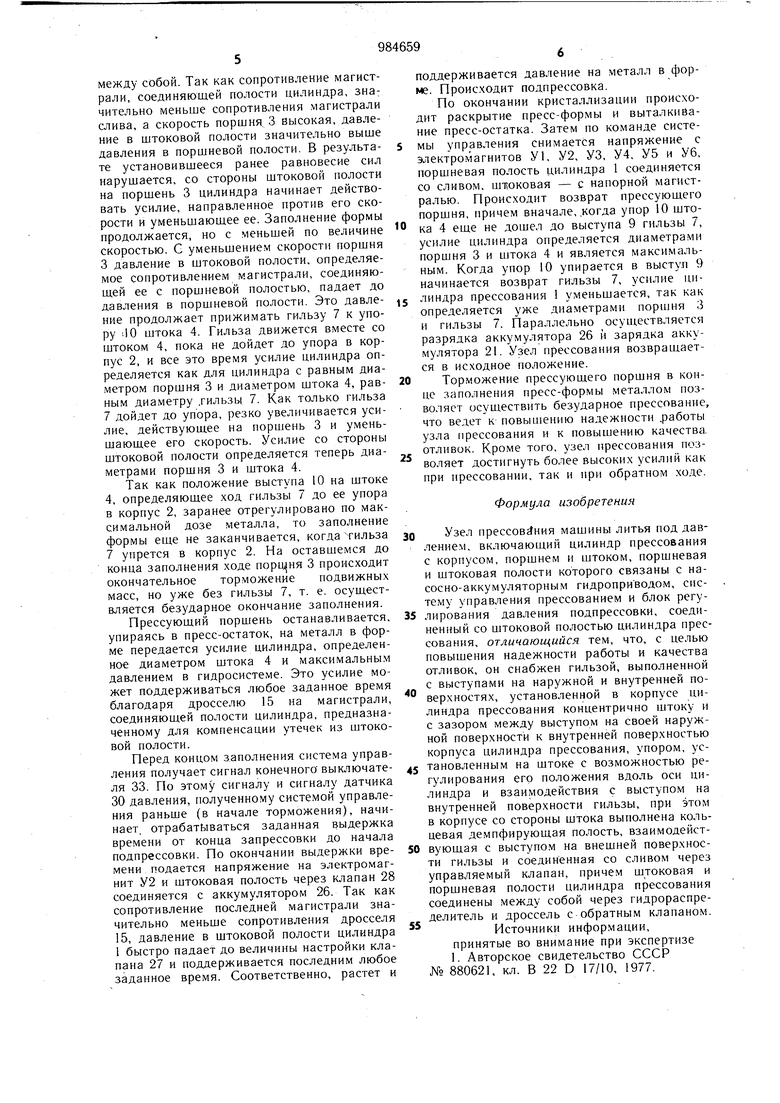

На чертеже представлена блок-схема узла прессования машины литья под давлением.

Узел прессования включает цилиндр 1 прессования с корпусом 2, поршнем 3, и штоком 4, поршневая и штоковая полости которого связаны с насосно-аккумуляторным приводом, систему 5 управления прессованием и блок 6 регулирования давления подпрессовки, соединенный со штоковой полостью цилиндра 1 прессования. В цилиндре 1 прессования установлена гильза 7, выполненная с выступами 8 и 9 на наружной и внутренней поверхностях, концентрично штоку 4 и с зазором между выступом 8 на своей наружной поверхности и внутренней поверхностью корпуса 2 цилиндра 1 прессования. На штоке 2 установлен с возможностью регулирования положения вдоль оси цилиндра 1 прессования и взаимодействия с выступом 9 на внутренней поверхности гильзы упор 10. В корпусе 2 со стороны штока 4 выполнена кольцевая демпфирующая полость 11, взаимодействующая с выступом 8 и соединенная со сливом через отверстие 12 и управляемый клапан 13. Штоковая и поршневая полости цилиндра прессования соединены между собой через гидрораспределитель 14 и дроссель 15 с обратным клапаном 16.

Система 5 управления прессованием включает гидрораспределители 17, 18 и 19, управляемый клапан 20, аккумулятор 21, дроссель с регулятором 22, управляемый обратный клапан 23, обратный клапан 24 и источник 25 давления.

Блок 6 регулирования давления подпрессовки включает аккумулятор 26, кла.паны 27 и 28, гидрораспределитель 29 и,датчик 30 давления. Блок 6 соединен со штоковой полостью цилиндра 1 прессования через отверстие 31. Узел прессования снабжен конечными включателями 32, 33 и электромагнитами У1, У2, УЗ, У4, У5, У6 для управления гидрораспределителей.

Узел прессования работает следующим образом.

Перед началом работы для - конкретной отливки отрегулировано положение упора 10 на штоке 4 таким образом, чтобы при максимальной дозе металла подвижная гильза 7 дошла до упора с корпусом 2 почти в конце заполнения формы. Клапан 27 блока 6 регулирования давления подпрессовки настроен на давление, определяющее давление . в штоковой полости цилиндра при подпрессовке.

В исходном положении штоковая полость цилиндра 1 соединена с напорной магистралью через гидрораспределитель 14 и отверстие 31, гильза 7 давлением в штоковой полости прижата к упору 10 на штоке 4, отверстие 12 заперто клапаном 13, полость

управления которого через гидрораспределитель 17 связана с напорной магистралью. Поршневая полость цилиндра 1 прессования соединена через управляемый клапан 23 со сливом, поршневая и штоковая полости между собой разобщены гидрораспределителем 14. Аккумулятор 21 заряжен до максимального давления и отсоединен от поршневой полости цилиндра 1 прессования управляемым клапаном 20. В блоке 6 регулирования давления подпрессовки аккумулятор 26 разряжен до давления предварительной зарядки газом.

По команде на начало запрессовки подается напряжение на электромагниты У1, УЗ, У5, в результате отсоединяются от слива аккумулятор 26 и поршневая полость цилиндра 1 прессования, которая соединяется с напорной магистралью через дроссель с регулятором 22, штоковая полость цилиндра

Iпрессования соединяется с поршневой полостью через гидрораспределитель 14 и обратный клапан 16. Подготовлены условия для осуществления первой фазы - перекрытие заливочного окна. Поршень 3 приходит в движение.

По сигналу от конечного выключателя

5 32 о том, что заливочное окно перекрыто, система .управления подает напряжение на электромагниты У4 и У6, к поршневой полости цилиндра 1 прессования подключается через управляемый клапан 20 источник больших расходов - аккумулятор 21, а што0 ковая полость через отверстие 12 и клапан 13 соединяется со сливом, причем проходное сечение сливной магистрали значительно больше сечения магистрали, соединяющей полости цилиндра между собой. В результате падает давление в штоковой полости, оно становится меньше, чем давление в поршневой полости, и обратный клапан 10 разъединяет эти полости. Увеличившееся рабочее усилие цилиндра (оно теперь такое, как для цилиндра с диаметром штока, равным

0 диаметру подвижной гильзы 7) и расход обе.спечивают необходимые ускорение и скорость подвижных .масс, а также компенсацию увеличившихся с увеличением скорости сил сопротивления. Происходит заполнение формы.

5 На, установившемся режиме движение поршня 3 с гильзой 7 происходит до тех пор, пока наружный выступ 8 гильзы 7 не начинает взаимодействовать с полостью

IIкорпуса 2, образуя демпферную пару J. и перекрывая отверстие 12. При этом резко уменьшается, а затем совсем прекращается расход из штоковой полости через отверстие 12 и обратный клапан 16.

В штоковой полости, в зоне между выступом 25 и поршнем 3, увеличивается давление, которое фиксируется датчиком 30 давления блока 6 регулирования подпрессовки, и обратный клапан 16 открывается - штоковая И поршневая полости соединяются

между собой. Так как сопротивление магистрали, соединяющей полости цилиндра, зна: чительно меньше сопротивления магистрали слива, а скорость поршня 3 высокая, давление в штоковой полости значительно выше давления в поршневой полости. В результате установившееся ранее равновесие сил нарушается, со стороны штоковой полости на поршень 3 цилиндра начинает действовать усилие, направленное против его скорости и уменьшающее ее. Заполнение формы продолжается, но с меньшей по величине скоростью. G уменьшением скорости поршня 3 давление в штоковой полости, определяемое сопротивлением магистрали, соединяюш,ей ее с поршневой полостью, падает до давления в поршневой полости. Это давление продолжает прижимать гильзу 7 к упору :10 штока 4. Гильза движется вместе со штоком 4, пока не дойдет до упора в корпус 2, и все это время усилие цилиндра определяется как для цилиндра с равным диаметром поршня 3 и диаметром штока 4, равным диаметру .гильзы. 7. Как только гильза 7 дойдет до упора, резко увеличивается усилие, действуюш.ее на поршень 3 и уменьшающее его скорость. Усилие со стороны штоковой полости определяется теперь диаметрами поршня 3 и штока 4.

Так как положение выступа 10 на штоке 4, определяющее ход гильзы 7 до ее упора в корпус 2, заранее отрегулировано по максимальной дозе металла, то заполнение формы еще не заканчивается, когда гильза 7 упрется в корпус 2. На оставшемся до конца заполнения ходе пор1цня 3 происходит окончательное торможение подвижных масс, но уже без гильзы 7, т. е. осуществляется безударное окончание заполнения.

Прессующий поршень останавливается, упираясь в пресс-остаток, на металл в форме передается усилие цилиндра, определенное диаметром штока 4 и максимальным давлением в гидросистеме. Это усилие может поддерживаться любое заданное время благодаря дросселю 15 на магистрали, соединяющей полости цилиндра, предназначенному для компенсации утечек из штоковой полости.

Перед концом заполнения система управления получает сигнал конечного выключателя 33. По этому сигналу и сигналу датчика 30 давления, полученному системой управления раньше (в начале торможения), начинает, отрабатываться заданная выдержка времени от конца запрессовки до начала подпрессовки. По окончании выдержки времени подается напряжение на электромагнит У2 и штоковая полость через клапан 28 соединяется с аккумулятором 26. Так как сопротивление последней магистрали значительно меньше сопротивления дросселя 15, давление в щтоковой полости цилиндра I быстро падает до величины настройки клапана 27 и поддерживается последним любое заданное время. Соответственно, растет и

поддерживается давление на металл в форме. Происходит подпрессовка.

По окончании кристаллизации происходит раскрытие пресс-формы и выталкивание пресс-остатка. Затем по команде системы управления снимается напряжение с электромагнитов У1, У2, УЗ, У4, У5 и У6, поршневая полость цилиндра 1 соединяется со сливом, шноковая - с напорной магистралью. Происходит возврат прессующего поршня, причем вначале,,когда упор 10 щто ка 4 еще не дошел до выступа 9 гильзы 7, усилие цилиндра определяется диаметрами поршня 3 и штока 4 и является максимальным. Когда упор 10 упирается в выступ 9 начинается возврат гильзы 7, усилие цилиндра прессования 1 уменьшается, так как определяется уже диаметрами поршня 3 и гильзы 7. Параллельно осуществляется разрядка аккумулятора 26 и зарядка аккумулятора 21. Узел прессования возвращается в исходное положение.

0 Торможение прессующего порщня в конце заполнения пресс-формы металлом позволяет осуществить безударное прессование, что ведет к повышению надежности .работы узла гфессования и к повышению качества, отливок. Кроме того, узел прессования позволяет достигнуть более высоких усилий как при ирессовании, так и при обратном ходе.

Формула изобретения

0 Узел прессовсГния машины литья под давлением, включающий цилиндр прессования с корпусом, поршнем и штоком, поршневая и штоковая полости которого связаны с насосно-аккумуляторным гидроприводом, систему управления прессованием и блок регулирования давления подпрессовки, соединенный со штоковой полостью цилиндра прессования, отличающийся тем, что, с целью повышения надежности работы и качества отливок, он снабжен гильзой, выполненной с выступами на наружной и внутренней поверхностях, установленной в корпусе цилиндра прессования концентрично штоку и с зазором между выступом на своей наружной поверхности к внутренней поверхностью корпуса цилиндра прессования, упором, установленным на штоке с возможностью регулирования его положения вдоль оси цилиндра и взаимодействия с выступом на внутренней поверхности гильзы, при этом в корпусе со стороны штока выполнена кольцевая демпфирующая полость, взаимодействующая с выступом на внешней поверхности гильзы и соединенная со сливом через управляемый клапан, причем штоковая и поршневая полости цилиндра прессования соединены между собой через гидрораспределитель и дроссель с обратным клапаном.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 880621, кл. В 22 D 17/10, 1977.

11 L 10 9 7 8

УЛ7/// /А/7 / /////)У

Г

Ш

УШ ////////////////////////////////7///7Л

3f

/2

1t

И

J

ЛЛ1

7}У1

X

25

Ьл

:

;

V

2/

ZJ

7 Т I Г7

7 20

SZ4

4

/7

/

ЖЁ

yS

E

ж

Lil

w

I I

/

2Zf

Авторы

Даты

1982-12-30—Публикация

1981-09-02—Подача