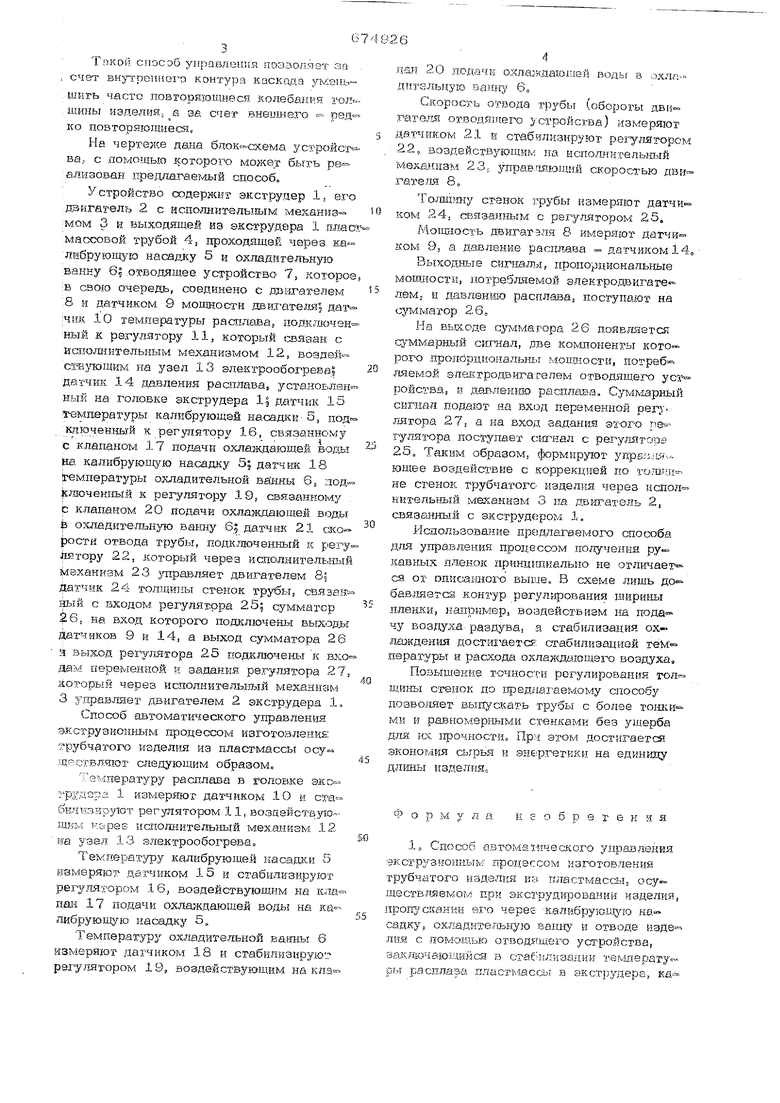

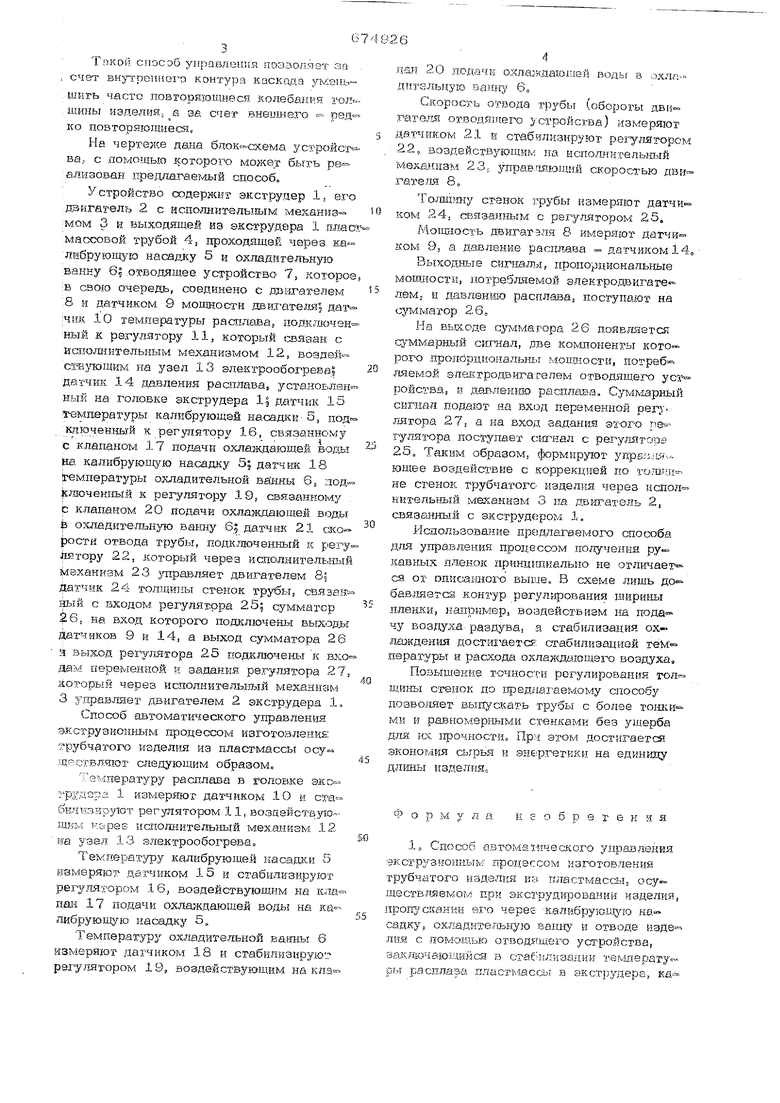

Такой способ управления позволяет за вн реннего контура каскада уменьшить часто повторяющиеся колебания тол шййы изделия, а за счет внешнего редко повторяющиеся. На чертеже дана блок -схема устройств ва, с помощью ijoToporo може.г быгь реалиаован предлагаемый способ. Устройство содержит эксгрудер 1, его двигатель 2 с исполнительным механиз- мом 3 и выходящей из экструдера 1 пласт массовой грубой 4, проходящей через калибрующую насадку 5 и охладительнзто ванну 6; .отводящее устройство 7, которое в свою очередь, соединено с двигателем 8 и датчиком 9 мопшости да 1агатеЛя5 датчик 10 температуры расплава, подалючен ный к регулятору 11, который связан с исполнительным механизмом 12, вйздей- сгвующим на узел 13 электрообогрева датчик 14 Давления расплава, установлен ный на головке экструдера 1 датчик 15 температуры калибрующей насадки 5, под ключенный к регулятору 16, связанному с клапаном 17 подачи охлаждающей воды на калибрующую насажу 5; датчик 18 температуры охладительной вйнны 6, подключенный к регулятору 19, связанному с клапаном 20 подачи охлаждающей воды в охладительную ванну 6| датчик 21 скорости отвода трубы, подключенный к регулятору 22, который через исполнительный механизм 23 управляет двигателем 8| датчик 24 толЩины стенок трубы, овязан ный с входом регулякрра 25; сумматор 26, на которого подключены выходы датчиков 9 и 14, а выход сумматора 26 И выход регулятора 25 подключены к вхо« дам переменной и задания регулятора 27, который через исполнительный механизм 3 управляет двигателем 2 экструдера 1, Способ SBl45iviafla4efeffdro упраЁлёния Шс з эдаШЕйм йрбцесхх изготовления трубч |1гого изделия из пластмассь осуществляют следующим образом. TeMftepatypy раеплава в головке экотрудера 1 измеряют датчиком 1О и ста ёилизируют регулятором 11, возцействутащим нарез исполнительный механизм 12 на узел 13 электрообогрева. Температуру калибрующей насадки 5 измеряют датчиком 15 и стабилизируют регулятором 16, Ъоздёйсйгв йщйм на кла- пан 17 подачи охлаждающей вбды на калибрующую насадку 5, Температуру охладительной ванны 6 измеряют датчиком 18 и стабилизируют регулятором 19, воздействующим на кла- пан 2О подачи охлаждающей воды в охлпдигельную ва1шу 6. Скорость отвода трубы (обороты двигетелн отводящего устройства) измеряют йатчиком 21 и стабилизируют регулятором 22, воздействующим на исполнительный механизм 23, управляющий скоростью двигателя 8, Толщину стенок трубы измеряют датчиком 24, связанным с регулятором 25. Мощность двигателя 8 имеряют датчи- ком 9, а давление расплава - датчиком 14, Выходные сигналы, пропорциональные мощ1гости, потребляемой электрода ига те лем, и давлению расплава, поступают на сумматор 26, На вькоде сумматора 26 появляется суммарный сигнал, две компоненты которого пропорциональны мощности, потребляемой электродвигателем отводящезго уст ройства, и давлению расятлава. Суммарный сигнал подают на вход переменной регулятора 27, а на вход задания этого ре- гулятора поступает сигнал с регулятора 25. Таким образом, формируют упраэля ющее воздействие с коррекцией по толщи не стенок трубчатого изделия через испол- нительный механизм 3 на двигатель 2, связаннь1й с экструдером 1. Использование предлагаемого способа для ухфавления процессом получения ру кавных плёнок принципиально не отличается от описанного выще. В схеме лищь добавляется контур регулирования щирины пленки, например, воздействием на подачу воздуха раздува, а стабилизация охлаждения достигается стабилизацией температуры и расхода охлаждающего воздуха. Повыщйние точности регулирования тол щййй стенок по предлагаемому способу позволяет выпускать трубы с более тошшми и равномерньтми стенками без ущерба для lix. щзочности. При этом достигается экономия сырья и энергетики на единицу длины изделия. Формула изобретения 1, Способ автоматического управления экструзионным процессом изготовления трубчатого изделия ИЗ пластмассы, осу- . Щёствляёмом при экструдировании изделия, пропускании его через калибрующую насадку, охладительную ванну и отводе изделия с помощью отводящего устройства, заключающийся в стабилизации температуры расйлава пласт ассзы в экструдере, ка

либруюшей насадке и озсладительной ванне, изменении скорости вращения шнека экст рудера в зависимости ог толщины стенок изделия, отличающийся тем, что, с целью повышения точности стаби- Ливадии толщины стенок изделия, скорос гь вращения щнека экструдера корректируют в зависимости от величииы мощности, по требляемой отводящим устройством.

2. Способ по п. 1, о т л и ч а ю « щ и и с я тем, что скорость вращения

шнека экструдера дополнительно корректируют в зависимости от изменения давления расплава пластмассы в экструдере.

Источники информации, принятые во внимание при экспертизе

1. Осецкий Ю, М. и др. Исследование автоматической стабилизации толщины стенок труб из термопластов. В сб.: Оборудование для переработки пластмасс и резины. М., ЦИНТЙ Химнефтемаш, 1968, № 1, с. 10-20.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система для автоматической стабилизации толщины стенки пластмассовых труб | 1983 |

|

SU1098813A1 |

| Система управления температурным режимом экструдера | 1979 |

|

SU939170A1 |

| Устройство автоматического регулирования давления расплава в экструдере | 1980 |

|

SU895699A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ РАСПЛАВА И ЗАЩИТЫ ЭЛЕКТРОДВИГАТЕЛЯ ЭКСТРУДЕРА ОТ ПЕРЕГРЕВАНИЯ | 2003 |

|

RU2239557C1 |

| Способ автоматического управленияпРОцЕССОМ эКСТРузии | 1977 |

|

SU802062A1 |

| Установка для регулирования толщины стенки экструдируемых труб из термопластов | 1985 |

|

SU1324858A1 |

| Устройство управления тепловым режимом автоклава с внешним электрообогревом | 1983 |

|

SU1130396A1 |

| Способ регулирования процесса кристаллизации в вальцовом кристаллизаторе | 1980 |

|

SU886926A1 |

| СПОСОБ СТАБИЛИЗАЦИИ СРЕДНЕЙ ТОЛЩИНЫ ПЛАСТМАССОВОЙ ИЗОЛЯЦИИ КАБЕЛЬНОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2110829C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛАМЕНТА | 2024 |

|

RU2840751C1 |

вода

}«ч ,15

т а::о/5

ТЧ

Авторы

Даты

1979-07-25—Публикация

1976-09-27—Подача