1

Изобретение относится к изготовлению керамических изоляторов, в частности к составу полупроводящего покрытия керамических изоляторов.

Известен состав полупроводникового покрытия на керамических HsoHHfopax, используемых ъ высоковольтных onojJHbix силовых линиях Гц. в качестве компонентов ишхты для получения покрытия глазурного типа используют масс %: кварцевьш песок 40, полевой шпат 20, бон фарфоровых изделий 20, обожженный шамот 6, сырая глина 6, доломит 8. Для получения полупроводникового покрытия в указанную выик шихту

добавляют окислы олов.а и сурьмы.

t

При получении полупроводникового покрытая плавление глазури на поверхности изоляторов проводят по этапам: при нагревании до 1000°С поддерживают окислительную атмосферу, при подъеме температуры до 1300° С и охлаждении до 1000° С должна быть среда азота, дальнейшее охлаждение проводят в воздушной среде.

Однако для данного состава необходим многоступенчатый технологический процесс при получении покрьгтия, что приводит к усложнению и удорожанию процесса.

Известен также состав покрытия, в который входят следующие компоненты, взятыев соотношении, масс%:

Кварц19,6

Калиевый полевой шпат18,2

Кальцит14,7

Доломит7,0

Пластичная глина11,2

Фаза HL30,0

В свою очередь фаза HL включает следующие компоненты, взятые в соотношении, Окись железа87,6

Окись титана6,0

Окись хрома6,4 2

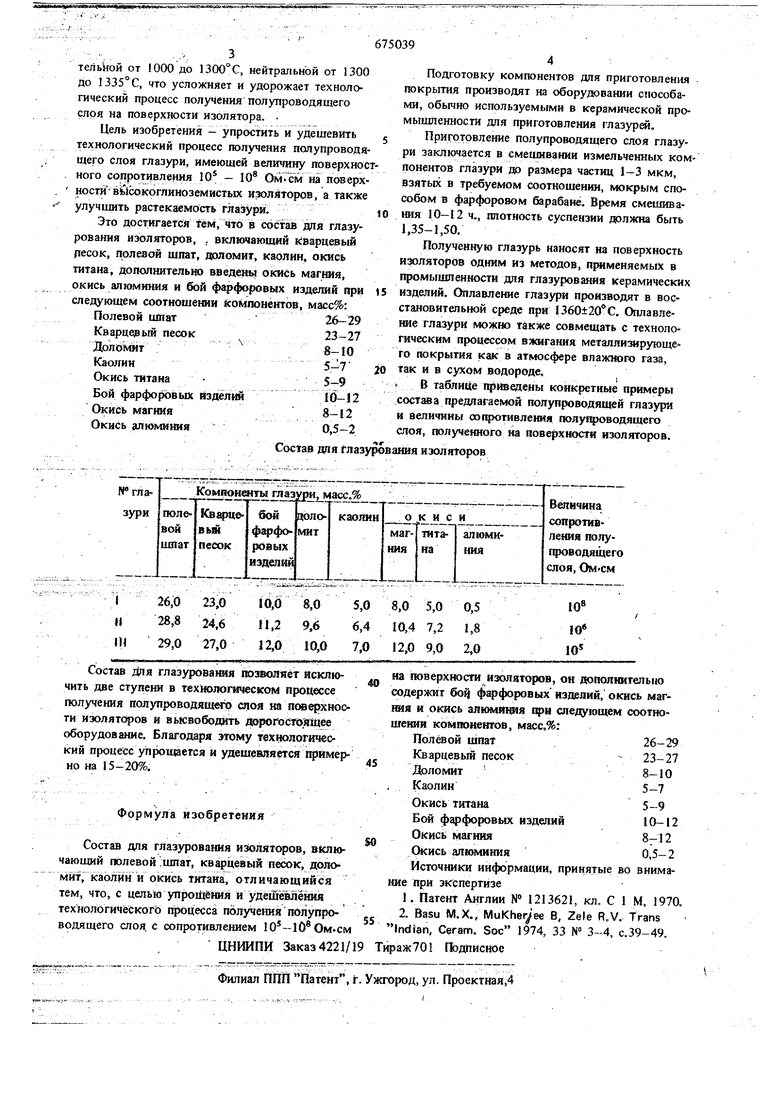

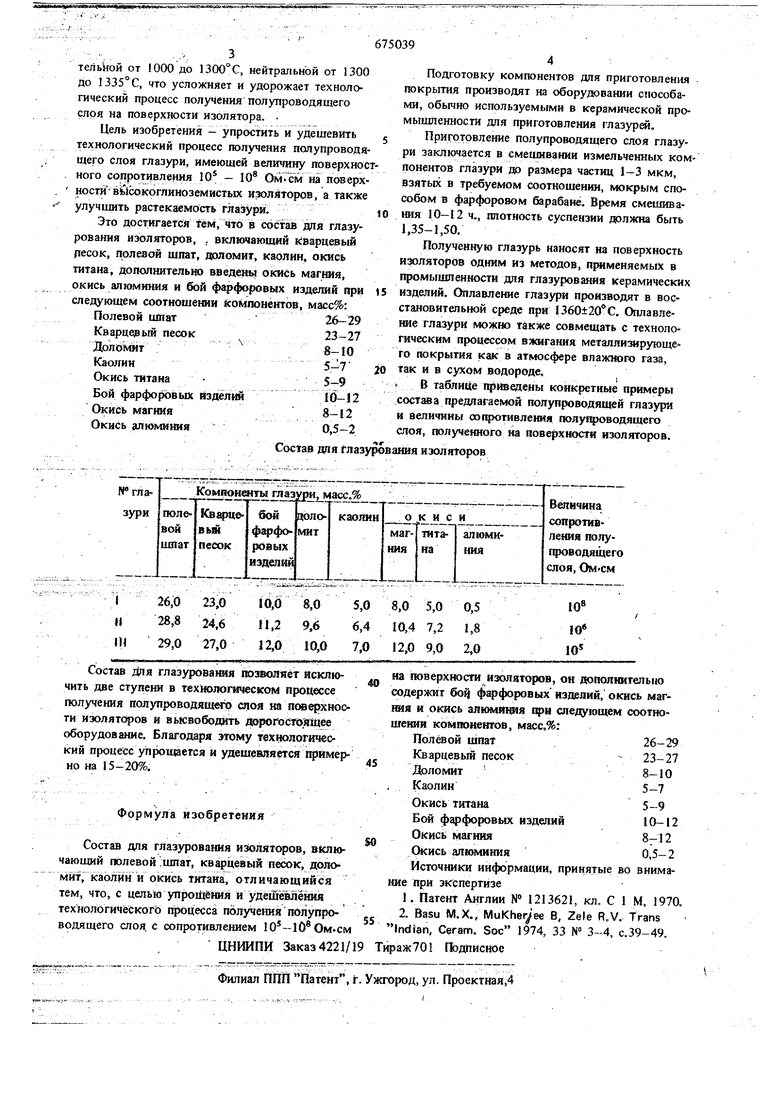

Недостатками полупроводящего покрытия является то, что в ее состав входят три окисла переменной валентности (окись железа, окись титана и Окись хрома), обеспечивающие полупроводимость глазури. В этом случае для получения полупроводящего слоя на изоляторах обжиг глазури производят госледователыю в трех газовых средах - окислительной до 1000°С, восстановиTejIbkoH от 000 до 1300°С, нейтральной от 1300 до 1335° С, что усложняет и удорожает технологический процесс получения полупроводящего слоя на поверхности изолятора. Цель изобретения - упростить и удешевить технологический процесс получения полупроводящего слоя глазури, имеющей величину поверхнос ного сопротивления 10 - 10 на новерхиосги вйсокоглиноземнстых изоляторов, а также улучцшть растекаемость глазури. Это достигается тем, что в состав дпя глазурования изоляторов, . включающий кварцевый песок, полевой шпат, доломит, каолин, oioicb титана, дополнительно введены окись магния, окись алюминия и бой фарфоровых изделий при следующем соотношеши компонентов, масс%: Полевой ишат26-29 Квзрцеэый песок 23-27 Долб1Мит в-10 Каолин5-7 Окись титана 5-9 Бой фарфоровых яздёлш10-12 Окись магния8-12 Окись алюминия0,5-2

Состав дпя Глазурования изоляторов Подготовку компонентов для приготовления покрьггия производят на оборудовании способами, обьино используемыми в керамической промышленности дпя приготовления глазурей. Приготовление полупроводящего слоя глазури заключается в смешивании измельченных компонентов глазури до размера частиц 1-3 мкм, взятых в требуемом соотношении, мокрым способом в фарфоровом барабане. Время смешивакия 10-12 ч., плотность суспензии должна быть 1,35-1,50, Полученную глазурь наносят на поверхность изоляторов одним из методов, применяемых в промышленности для глазурования керамических изделий. Оплавление глазури производят в восстановительной среде при f360±20 C. Оплавление глазури можно также совмещать с технологическим процессом в жигания металлизирующего покрытия как в атмосфере влажного газа, так и в сухом водороде, В таблице приведены конкретные примеры состава предлагаемой полупроводяшей глазури и величины оо1фотивле1шя полупЕроводяшего слоя, получешого на поверхности изоляторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛАЗУРЬ ФАРФОРОВАЯ | 1997 |

|

RU2148570C1 |

| ФАРФОРОВАЯ ГЛАЗУРЬ (ВАРИАНТЫ) | 1997 |

|

RU2208002C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| ГЛАЗУРОВОЧНЫЙ СОСТАВ | 2007 |

|

RU2385309C2 |

| Керамическая масса для изготовления фарфора | 1988 |

|

SU1544750A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, ДЕКОРИРОВАННЫХ КОБАЛЬТОМ | 1999 |

|

RU2161146C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2010 |

|

RU2421425C1 |

| ПОДГЛАЗУРНАЯ СИНЯЯ КРАСКА | 1997 |

|

RU2148556C1 |

| Глазурь | 1986 |

|

SU1366500A1 |

| Керамическая масса для изготовления фарфоровых глазурованных изделий | 1989 |

|

SU1673564A1 |

Авторы

Даты

1979-07-25—Публикация

1978-03-09—Подача