Изобретение относится к керамической промышленности, в частности к производству фарфоровых изделий бытового назначения.

Целью изобретения является расширение интервала спекшегося состояния, снижение общей усадки и повышение термостойкости.

В составе фарфоровой массы используется глазурь следующего химсостава, мас.%: Si0265,94; A120,9,75; Fe203 0,2; СаО «.,58; 5,32, S03 0,21; Ti04 0,11; Na20 1,80; K20 3,46; ZnO 4,63.

Изделия изготавливают по следующей технологии.

Сначала готовят глазурную суспензию мокрым способом в шаровых мельницах при оптимальном соотношении компонентов глазури, мелющих тел и воды 1:1-4:1.

Компоненты глазури загружают в два приема. Сначала загружают крупнозернистые компоненты, измельчают их до остатка 3,5-4% на сите К 0056, а затем добавляют мелкозернистые компоненты. Готовность глазури определяется остатком на сите № 0056 не выше 0,03-0,04%.

Приготовленную глазурь смешивают в заданном соотношении (5-7%) с керамическим .шликером, приготовленным

СП

sj

ел

по традиционной технологии путем совместного мокрого помола в шаровых мельницах до остатка 0,7-1% на сите № 0056. Перемешивание глазури и керамического шликера проводят в чанах, оборудованных пропеллерной мешалкой} до получения однородной массы.

i

Приготовленную керамическую суспензию используют для оформления изделий методом литья (с добавлением электролитов) или методом пластического формования после предварительного обезвоживания до 19-21%.

Оформленные изделия проходят двукратную сушку: первая - в гипсовых формах при 60-70°С до содержания влаж- 20 ности 14-16%, вторая - при 110-120 С до влажности 1,5-2%. В промежутке между сушками проводят мокрую оправку изделий. Высушенные изделия подвергают обжигу на утиль при 800-850°С и 25 глазуруют методом окунания. Для глазурования изделий используют глазурь того же состава, который добавляют в шликер. Окончательный обжиг изделий производят при 1280-1300 С с вы- Яд

держкой при максимальной температуре 1-1,5 ч.

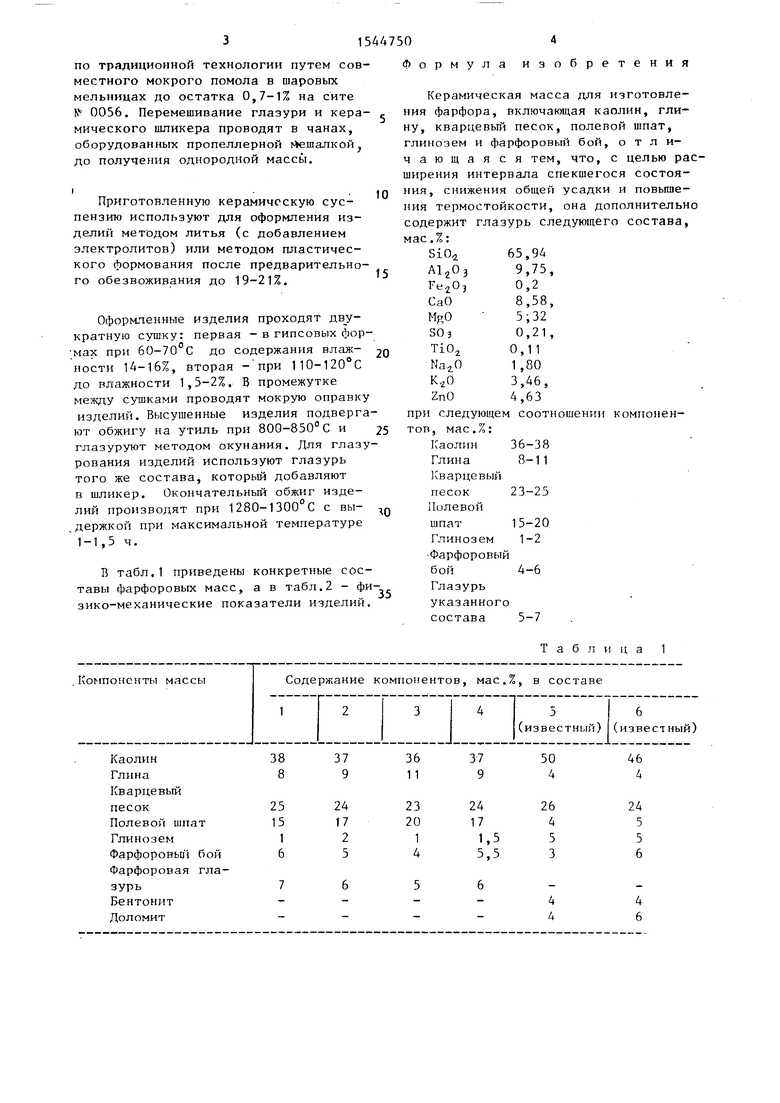

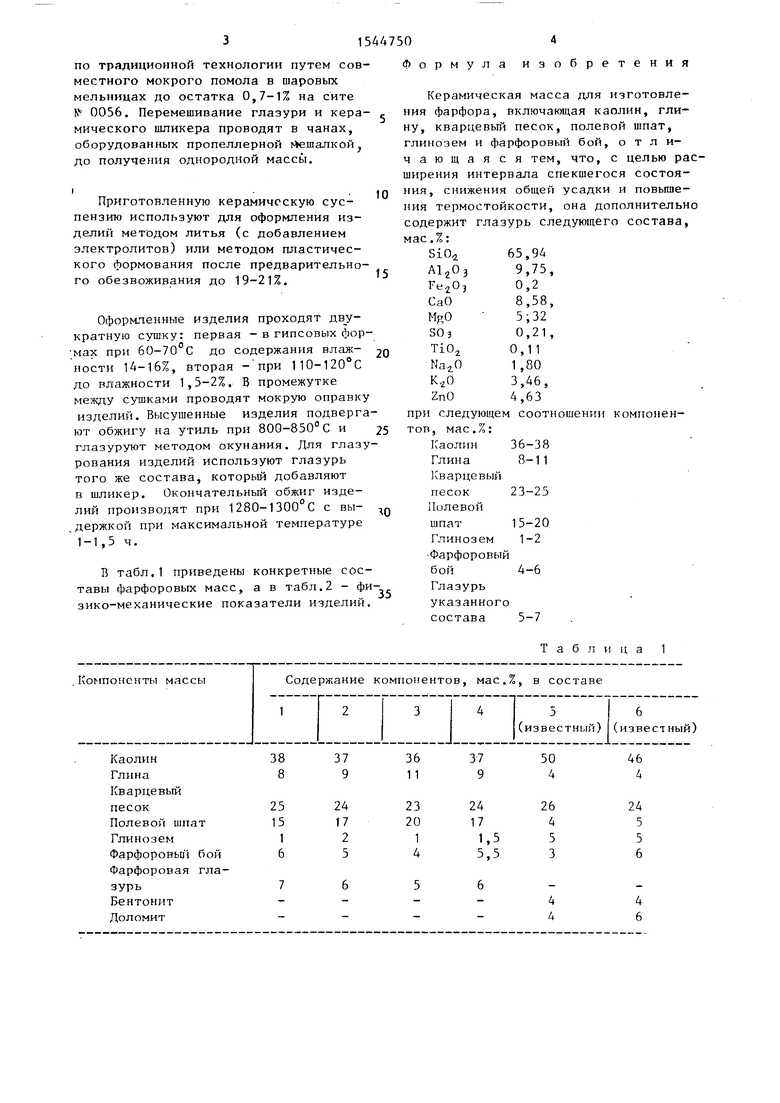

В табл.1 приведены конкретные составы фарфоровых масс, а в табл.2 - фи35

зико-механические показатели изделий.

0

5

0 5 д

5

Формула изобретения

Керамическая масса для изготовления фарфора, включающая каолин, глину, кварцевый песок, полевой шпат, глинозем и фарфоровый бой, о т л и- чающаяся тем, что, с целью расширения интервала спекшегося состояния, снижения общей усадки и повышения термостойкости, она дополнительно содержит глазурь следующего состава, мае.%:

SiO 65,94

А1203 9,75,

Fe20, 0,2

СаО 8,58,

MgO 5;32

S03 0,21,

Ti02 0,11

Na±0 1 ,80

К40 3,46,

ZnO 4,63

при следующем соотношении компонентов, мас.%:

Каолин 36-38

Глина 8-11

Кварцевый

песок 23-25

Полевой

шпат 15-20

Глинозем 1-2

Фарфоровый

бой 4-6

Глазурь

указанного

состава 5-7

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| Нефриттованная глушеная глазурь | 1988 |

|

SU1583400A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361843C1 |

| Керамическая масса для изготовления фарфоровых глазурованных изделий | 1989 |

|

SU1673564A1 |

| Фарфоровая масса | 1987 |

|

SU1470723A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2149855C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2161597C2 |

| Шихта для изготовления костяного фарфора | 1990 |

|

SU1726442A1 |

Изобретение относится к производству фарфоровых изделий хозяйственно-бытового назначения. С целью расширения интервала спекшегося состояния, снижения общей усадки и повышения термостойкости, фарфоровая масса включает следующие компоненты, мас.%

каолин 36-38, глина 8-11, кварцевый песок 23-25, полевой шпат 15-20, глинозем 1-2, фарфоровый бой 4-6 и глазурь 5-7. Причем глазурь имеет следующий окисный состав, мас.%: SIO2 65,94, AL2O3 9,75, FE2O3 0,2, CAO 8,58, MGO 5,32, SO3 0,21

TIO2 0,11

NA2O 1,80, K2O 3,46 и ZNO 4,63. Физико-механические показатели изделий следующие: интервал спекшегося состояния 100-110°С, термостойкость 230-240°С, общая усадка 11,3-11,8%, водопоглощение 0,03%, предел прочности при изгибе 83,6-85,5 МПа. 2 табл.

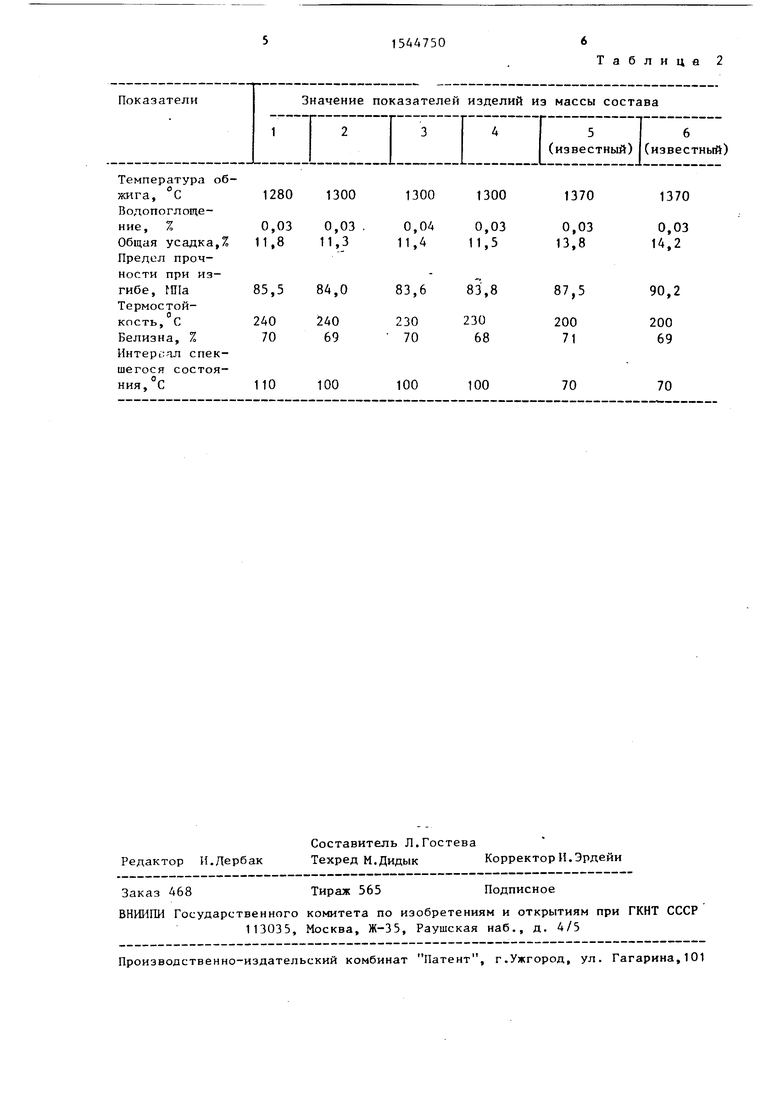

Таблица 1

Температура обжига, °С Водопоглощение, %

Общая усадка,% Предел прочности при изгибе, МПа Термостойкость, °С Белизна, % Интервал спекшегося состояния,°С

Таблице 2

1300

,04 1,4

1300

0,03 11,5

1370

0,03 13,8

1370

0,03 14,2

83,8

230 68

87,5

200 71

90,2

200 69

100

100

70

70

| МАССА ДЛЯ ПРОИЗВОДСТВА ФАРФОРА . | 0 |

|

SU380609A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса для изготовления фарфора | 1978 |

|

SU712406A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-02-23—Публикация

1988-01-12—Подача