сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2161597C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, ДЕКОРИРОВАННЫХ КОБАЛЬТОМ | 1999 |

|

RU2161146C1 |

| ФАРФОРОВАЯ ГЛАЗУРЬ (ВАРИАНТЫ) | 1997 |

|

RU2208002C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2010 |

|

RU2421425C1 |

| ГЛАЗУРЬ ФАРФОРОВАЯ | 1997 |

|

RU2148570C1 |

| АНГОБ | 1999 |

|

RU2158252C1 |

| Способ изготовления твердого фарфора | 1988 |

|

SU1698221A1 |

| Керамическая масса для изготовления фарфоровых изделий | 1987 |

|

SU1447794A1 |

Изобретение относится к керамической промышленности и может быть использовано при изготовлении фарфоровых изделий. С целью повышения качества глазурования изделий за счет увеличения водопоглощения и удешевления продукции керамическая масса включает следующие компоненты, мас.%: каолин 28 - 32

глина 7 - 11

кварцевый песок 20 - 21

полевой шпат 15 - 16

политой бой 8 - 14

утильный бой 4 - 6

шламовый сток от промывания керамического оборудования на основе SIO2 8 - 10. Физико-механические показатели следующие: водопоглощение черепка 20,3 - 20,9%, предел прочности при изгибе 674 - 697 кг/см2, усадка при 100°С 2,1 - 2,6, при 1350°С 10,0 - 10,6, термическая стойкость 12 - 14 теплосмен. 3 табл.

Изобретение относится к керамической промышленности, в частности к производству фарфоровых изделий.

Цель изобретения - повышение качества глазурования изделий за счет увеличения водопоглощения и удешевления продукции.

В составе керамической массы используют шламовый сток, который образуется при промывании шаровых мельниц тонкого помола; промывании шликерных бассейнов; обезвоживании массы в фильтр-прессах; промывании вибросита.

Введение в известную массу шламового стока, в основном состоящего из каменистых материалов с фракционным составом, %: 1 мм 2: 0.5-1 мм 28; 0,25-0,5 мм 38; 0,25 мм 30, позволяет увеличить пористость по водопоглощению утильного черепка, при этом легче к нему пристает глазурь, в результате чего при политом обжиге на изделиях отсутствуют натеки и наплывы.

Введение утильного боя с глазурью способствует при 900°С образованию жидкой фазы, способствующей взаимодействию минералов отощителя, что позволяет повысить ТКЛР, что способствует устранению це- ка глазури.

Утильный бой с глазурью образуется в результате некачественного глазурования полуфабрикатов, а также при выборке.

Фарфоровые изделия изготавливают следующим образом.

Исходные сырьевые материалы измельчают мокрым способом в шаровой мельнице

о

а

сл

г

при соотношении материалов: шаров воды 1:1:1. «

Помол ведут до остатка на сите № 006 0,5%. В качестве мелющих тел используют уралитовые шары. Обезвоживание суспен- зии керамической массы производят на фильтр-прессах до влажности 22-25%, проминают через вакуум-мялку.

Первый обжиг проводят при 900°С в рольганговых печах, второй обжиг - в тун- нельной печи при 1350°С в течение 25 ч.

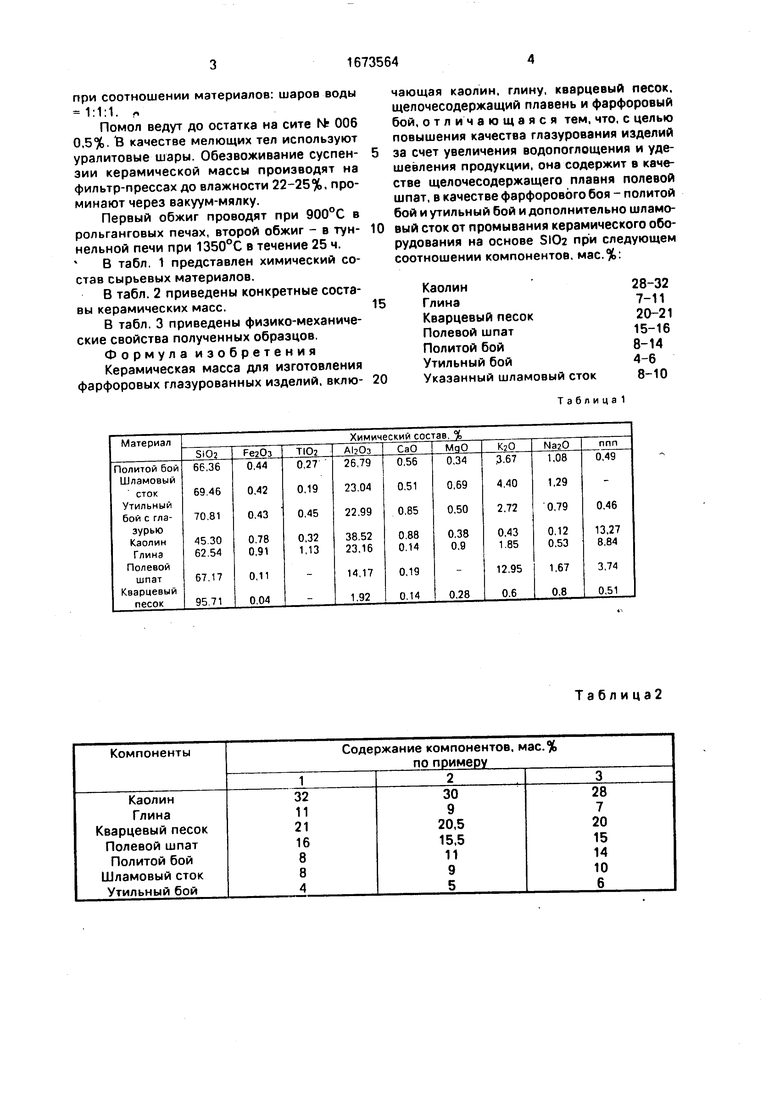

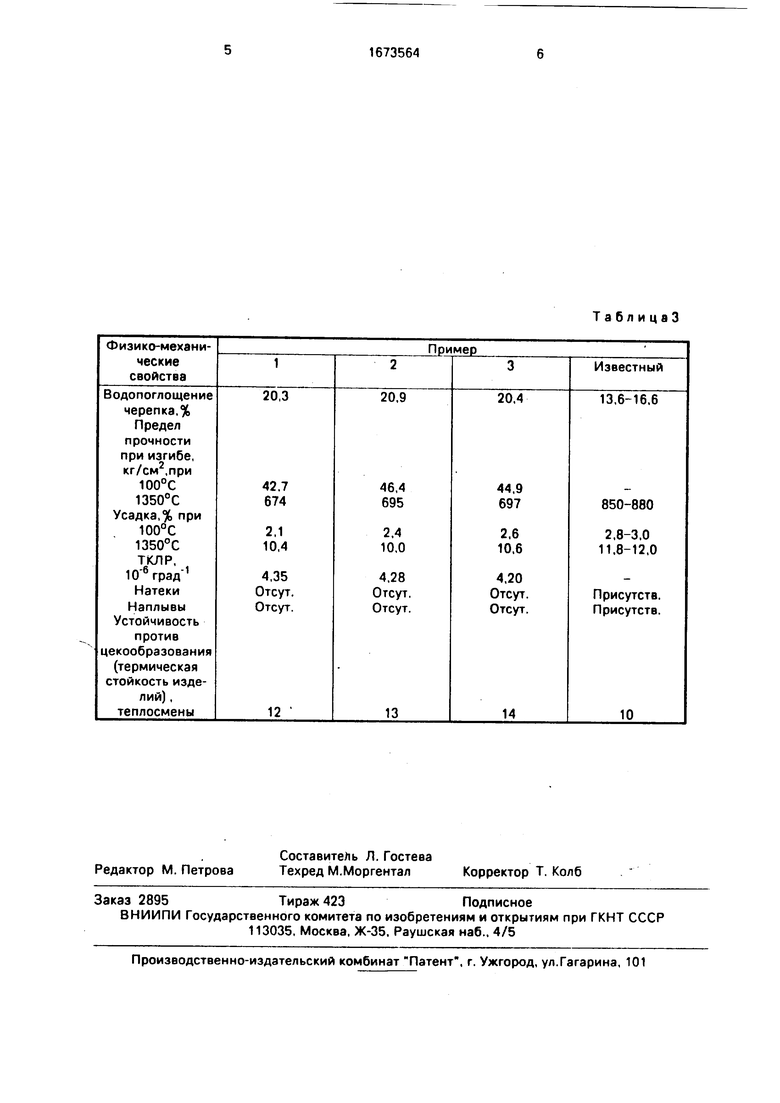

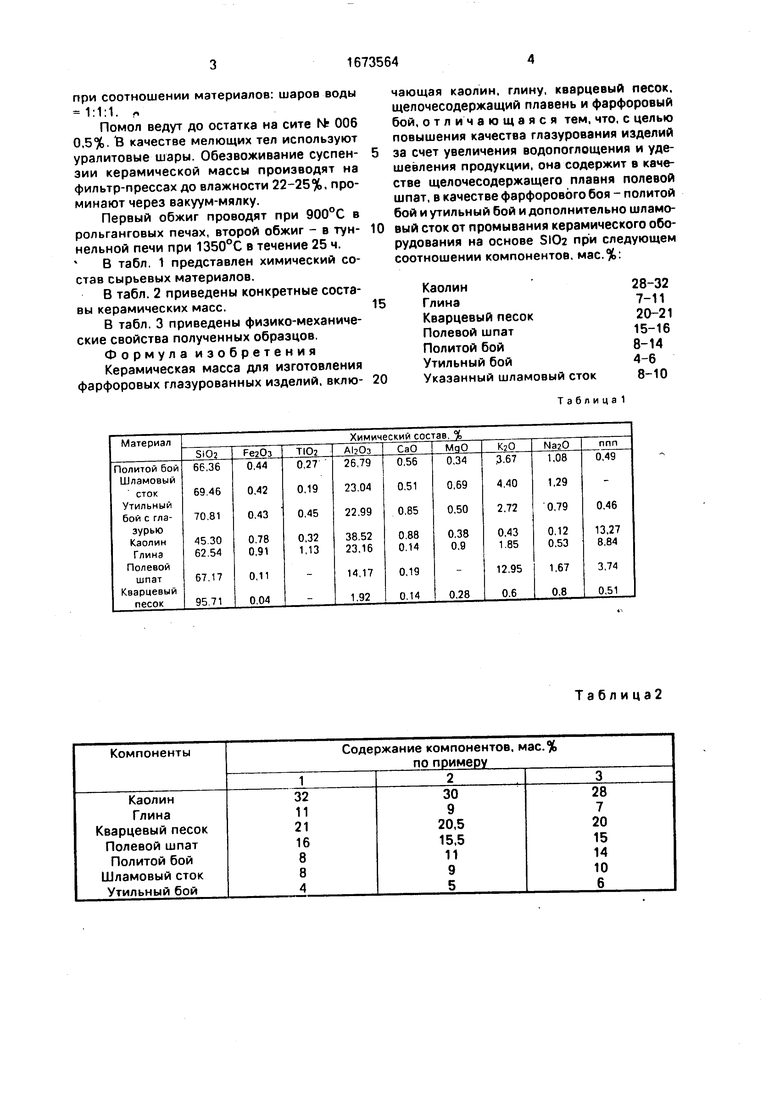

В табл. 1 представлен химический состав сырьевых материалов.

В табл. 2 приведены конкретные составы керамических масс.

В табл. 3 приведены физико-механические свойства полученных образцов.

Формула изобретения

Керамическая масса для изготовления фарфоровых глазурованных изделий, вклю-

чающая каолин, глину, кварцевый песок, щелочесодержащий плавень и фарфоровый бой, отличающаяся тем, что, с целью повышения качества глазурования изделий за счет увеличения водопоглощения и удешевления продукции, она содержит в качестве щелочесодержащего плавня полевой шпат, в качестве фарфорового боя - политой бой и утильный бой и дополнительно шламовый сток от промывания керамического оборудования на основе SIO при следующем соотношении компонентов, мас.%:

Каолин28-32

Глина7-11

Кварцевый песок20-21

Полевой шпат15-16

Политой бой8-14

Утильный бой4-6 Указанный шламовый сток8-10

Таблица 1

Таблица2

ТаблицаЗ

| Керамическая масса для изготовления кислотостойких изделий | 1981 |

|

SU992484A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Фарфоровая масса | 1985 |

|

SU1291579A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-08-30—Публикация

1989-10-24—Подача