Предлагаемый механизм зевообразования на ткацком станке имеет ту особенность, что для образования нескольких зевов одновременно он выполнен в виде частично охваченного нитями основы вращающегося многогранного барабана, снабженного но граням чередующимися в необходимой последовательности и с просветами зубьями с выемкой на концах для взаимодействия с нитями основы.

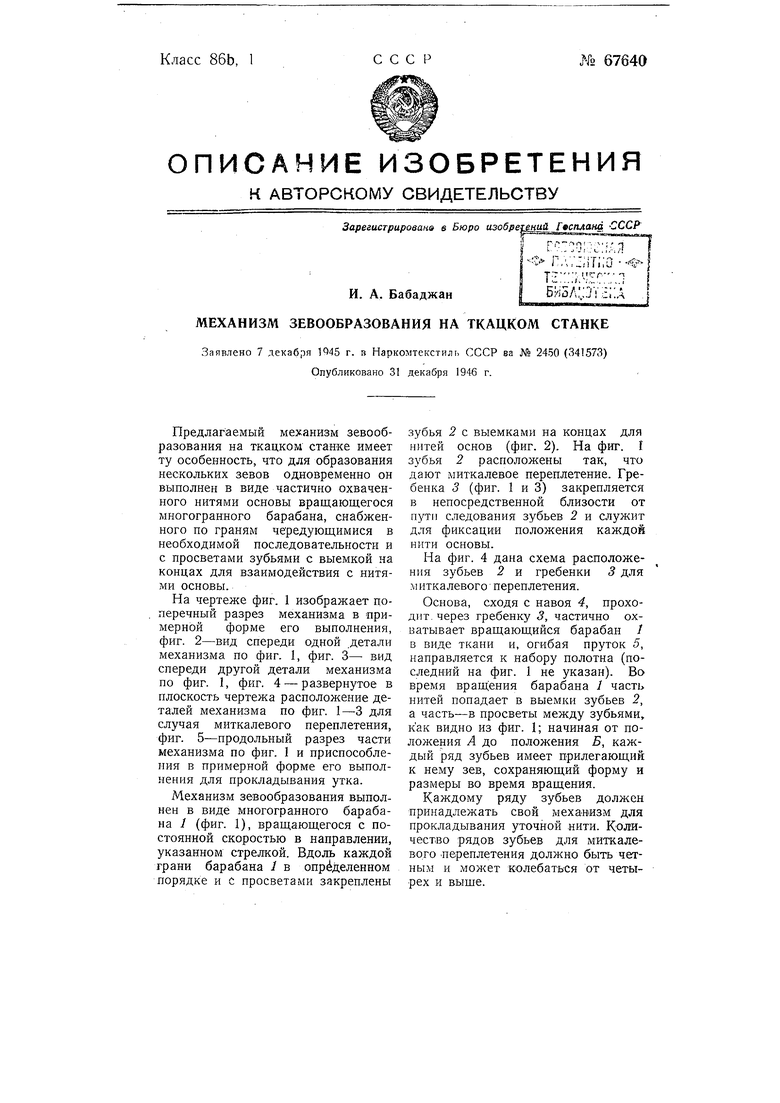

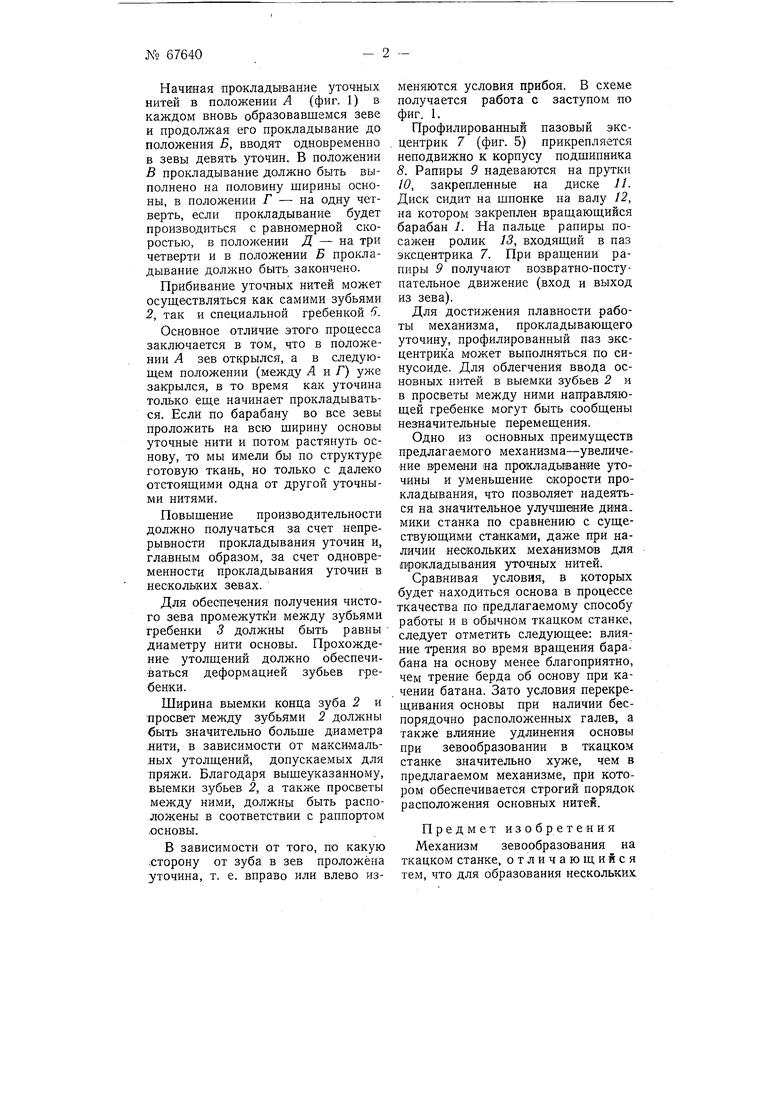

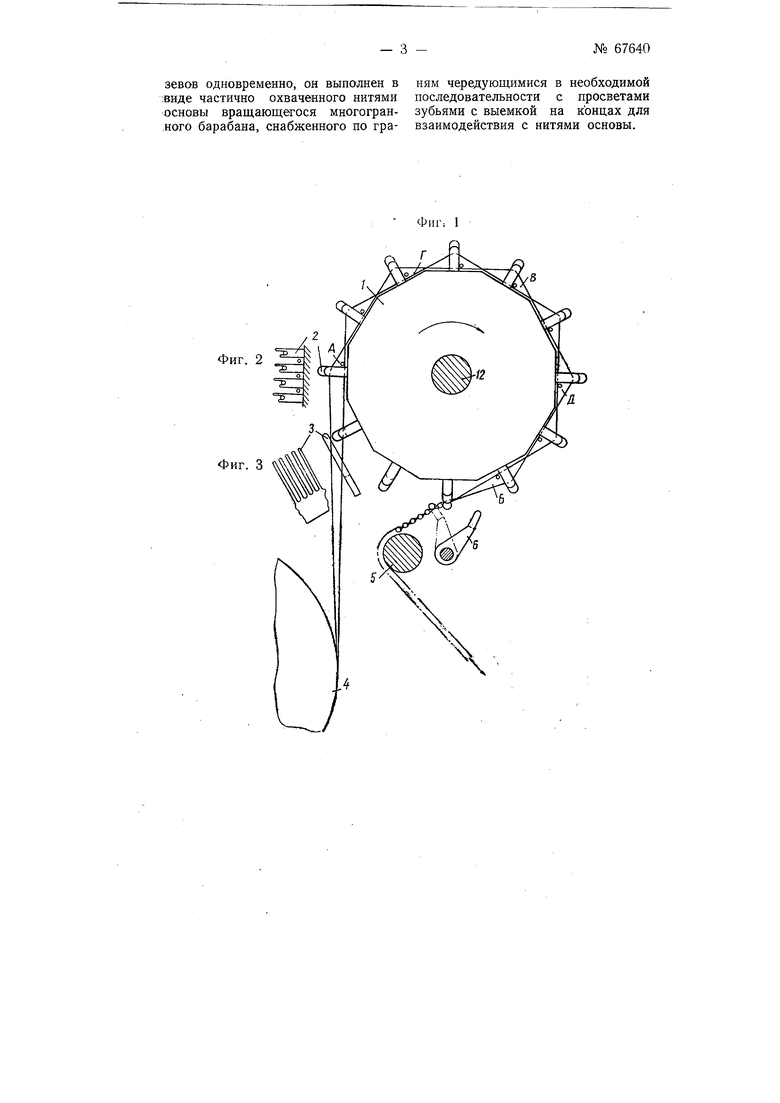

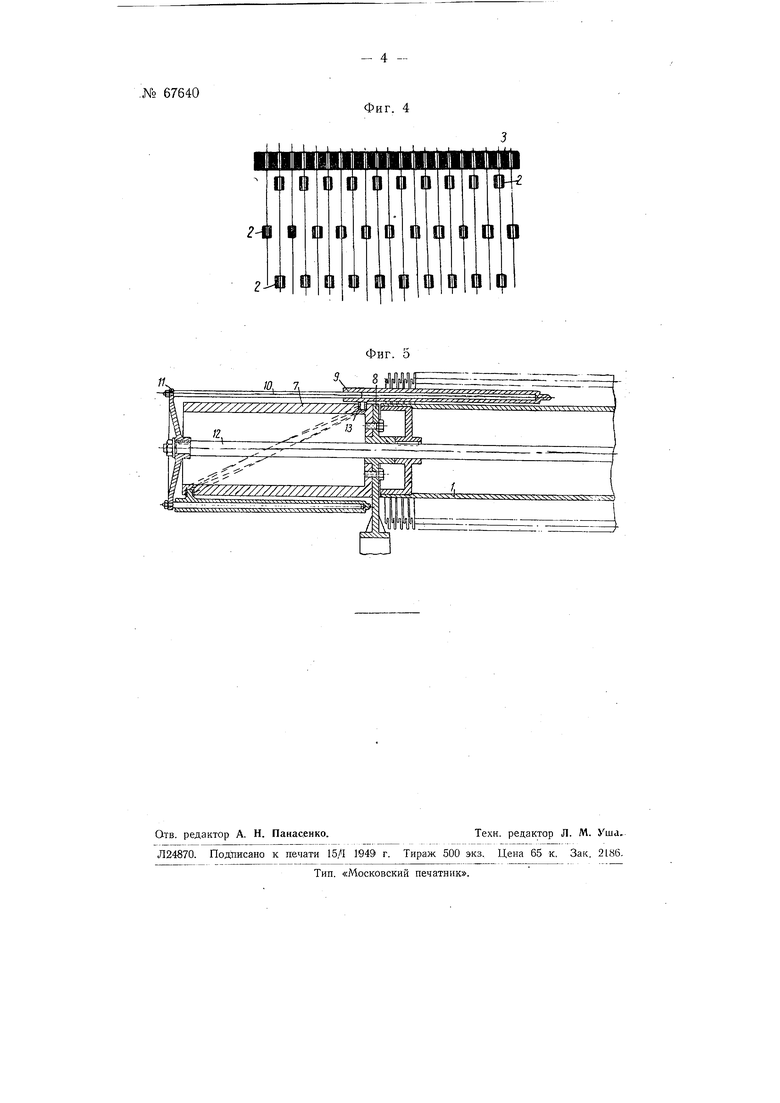

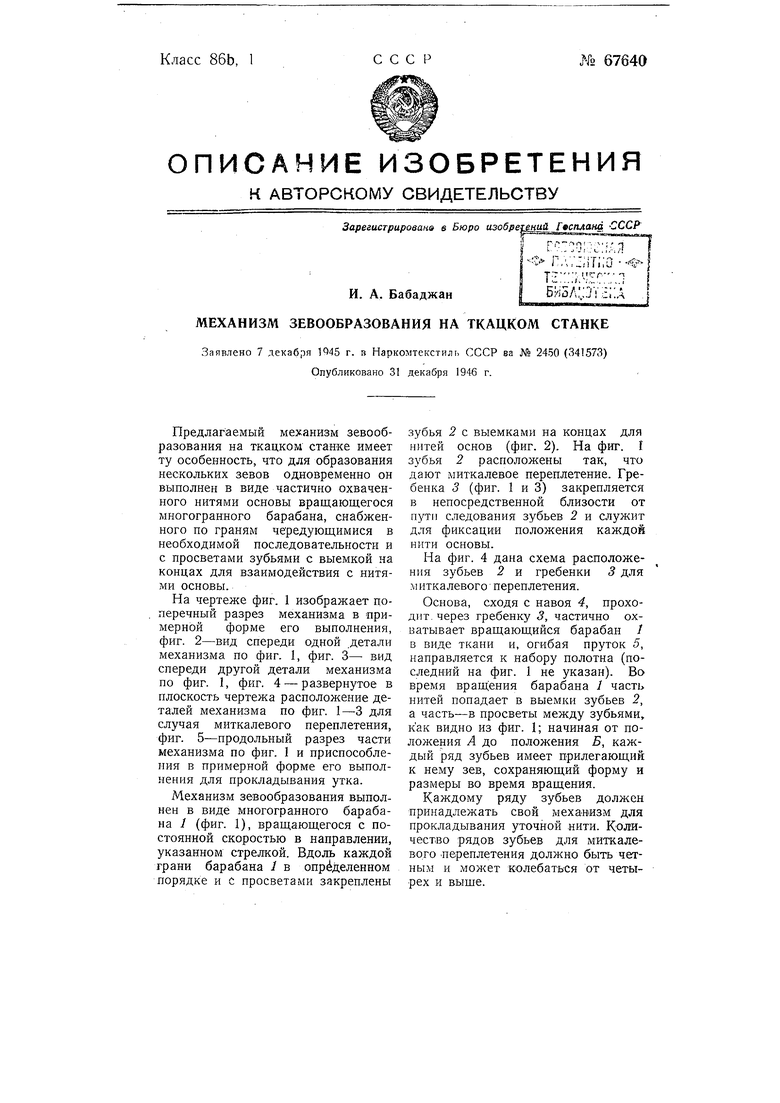

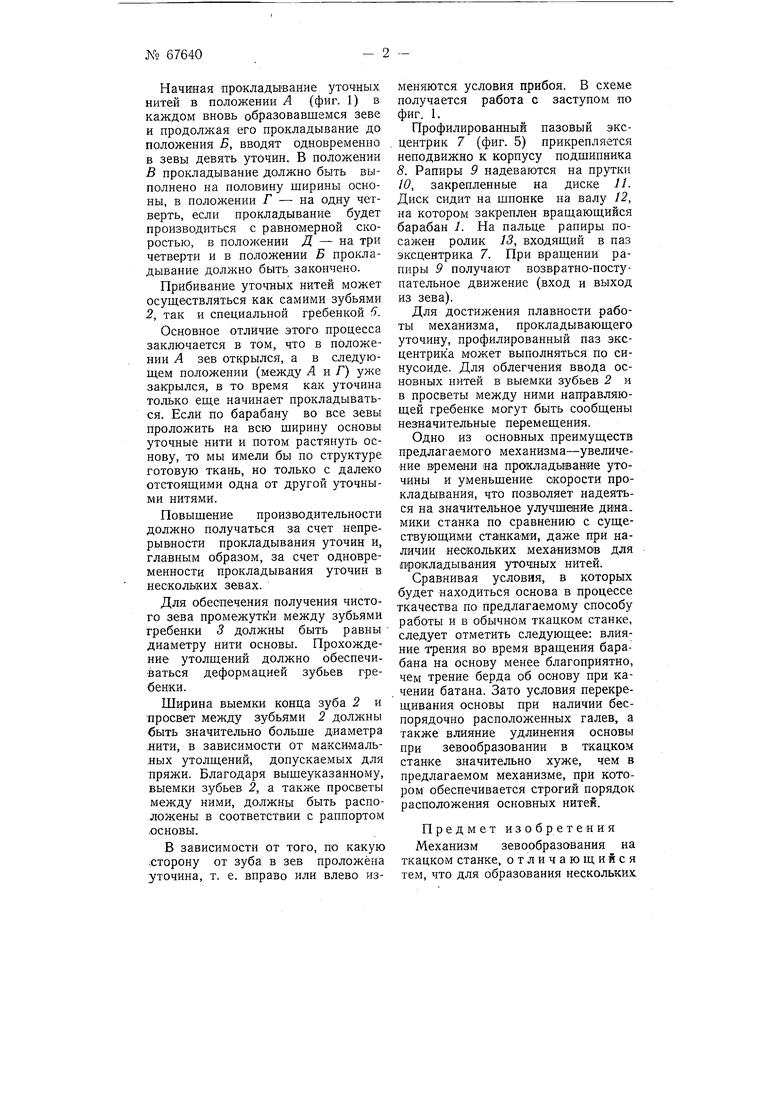

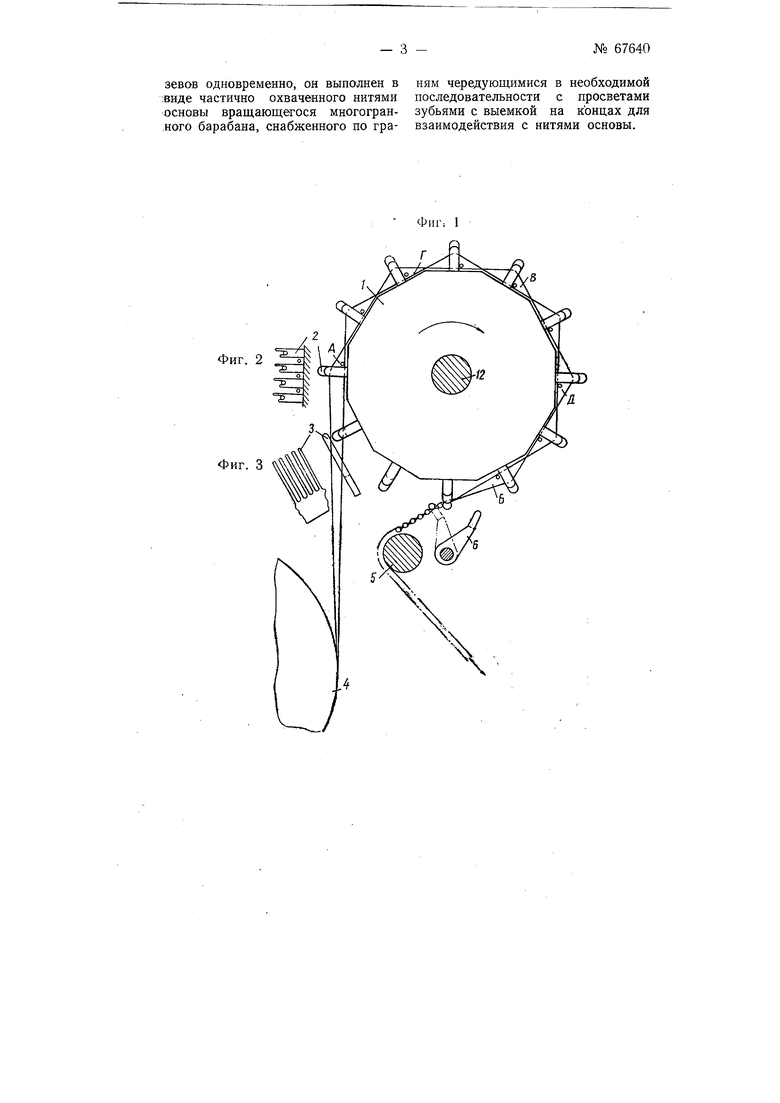

На чертеже фиг. 1 изображает поперечный разрез механизма в примерной форме его выполнения, фиг. 2-вид спереди одной .детали механизма по фиг. I, фиг. 3- вид спереди другой детали механизма по фиг. 1, фиг. 4 - развернутое в плоскость чертежа расположение деталей механизма по фиг. 1-3 для случая миткалевого переплетения, фиг. 5-продольный разрез части механизма по фиг. I и приспособления в примерной форме его выполнения для прокладывания утка.

Механизм зевообразования выполнен в виде многогранного барабана / (фиг. 1), вращающегося с постоянной скоростью в направлении, указанном стрелкой. Вдоль каждой грани барабана 1 в определенном порядке и с просветами закреплены

зубья 2 с выемками на концах для нитей основ (фиг. 2). На фиг. I зубья 2 расположены так, что дают миткалевое переплетение. Гребенка 3 (фиг. 1 и 3) закрепляется в непосредственной близости от пзтп следования зубьев 2 и служит для фиксации положения каждой нити основы.

На фиг. 4 дана схема расположения зубьев 2 и гребенки 3 для миткалевого переплетения.

Основа, сходя с навоя 4, проходит, через гребенку 3, частично охватывает вращающийся барабан / в виде ткани и, огибая пруток 5, направляется к набору полотна (последний на фиг. 1 не указан). Во время врац(ения барабана 1 часть нитей попадает в выемки зубьев 2, а часть-в просветы между зубьями,, как видно из фиг. 1; начиная от положения А до положения Б, каждый ряд зубьев имеет прилегающий к нему зев, сохраняющий форму и размеры во время вращения.

Каждому ряду зубьев должен принадлежать свой механизм для прокладывания уточной нити. Количество рядов зубьев для миткалевого Переплетения должно быть четным и может колебаться от четырех и выше.

Начиная прокладывание уточных нитей в положении А (фиг. 1) в каждом вновь образовавшемся зеве и продолжая его прокладывание до положения Б, вводят одновременно в зевы девять уточин. В положении В прокладывание должно быть выполнено на половину ширины осноны, в положении Г - на одну четверть, если прокладывание будет производиться с равномерной скоростью, в положении Д - на три четверти и в положении Б прокладывание должно быть закончено.

Прибивание уточных нитей может осуш;ествляться как самими зубьями 2, так и специальной гребенкой 5.

Основное отличие этого процесса заключается в том, что в положении А зев открылся, а в следуюш,ем положении (между Л и Г) уже закрылся, в то время как уточина только еше начинает прокладываться. Если по барабану во все зевы проложить на всю ширину основы уточные нити и потом растянуть основу, то мы имели бы по структуре готовую ткань, но только с далеко отстоящими одна от другой уточными нитями.

Повышение производительности должно получаться за счет непрерывности прокладывания уточин и, главным образом, за счет одновременности прокладывания уточин в нескольких зевах.

Для обеспечения получения чистого зева промежутки между зубьями гребенки 3 должны быть равны диаметру нити основы. Прохождение утолщений должно обеспечиваться деформацией зубьев гребенки.

Ширина выемки конца зуба 2 и просвет между зубьями 2 должны быть значительно больше диаметра лити, в зависимости от максимальлых утолщений, допускаемых для пряжи. Благодаря вышеуказанному, выемки зубьев 2, а также просветы между ними, должны быть расположены в соответствии с раппортом .основы.

В зависимости от того, по какую ;сторону от зуба в зев проложена уточина, т. е. вправо или влево изменяются условия прибоя. В схеме получается работа с заступом по фиг. 1.

Профилированный пазовый экс. центрик 7 (фиг. 5) прикрепляется неподвижно к корпусу подшипника 8. Рапиры 9 надеваются на прутки 10, закрепленные на диске 11. Диск сидит на шпонке на валу 12, на котором закреплен вращающийся барабан 1. На пальце рапиры посажен ролик 13, входящий в паз эксцентрика 7. При вращении рапиры 9 получают возвратно-поступательное движение (вход и выход из зева).

Для достижения плавности работы механизма, прокладывающего уточину, профилированный паз эксцентрика может выполняться по синусоиде. Для облегчения ввода основных нитей в выемки зубьев 2 и в просветы между ними направляющей гребенке могут быть сообщены незначительные перемещения.

Одно из основных преимуществ предлагаемого механизма-увеличение времени на прокладьюание уточины и уменьшение скорости прокладывания, что позволяет надеяться на значительное улучшение дияа. МИКИ станка по сравнению с существующими станками, даже при наличии нескольких механизмов для прокладывания уточных нитей.

Сравнивая условия, в которых будет находиться основа в процессе ткачества по предлагаемому способу работы и в обычном ткацком станке, следует отметить следующее: влияние трения во время вращения барабана на основу менее благоприятно, чем трение берда об основу при качении батана. Зато условия перекрещивания основы при наличии беспорядочно расположенных галев, а также влияние удлинения основы при зевообразовании в ткацком станке значительно хуже, чем в предлагаемом механизме, при котором обеспечивается строгий порядок расположения основных нитей.

Предмет изобретения Механизм зевообразования на ткацком станке, отличающийся тем, что для образования нескольких зевов одновременно, он выполнен в 1виде частично охваченного нитями основы вращающегося многогран.кого барабана, снабженного по граням чередующимися в необходимой последовательности с просветами зубьями с выемкой на концах для взаимодействия с нитями основы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ КРОМОК ТКАНЫХ ИЗДЕЛИЙ НА РАПИРНОМ ТКАЦКОМ СТАНКЕ | 2017 |

|

RU2655911C1 |

| СПОСОБ ТКАЧЕСТВА И ВЕРТИКАЛЬНАЯ ТКАЦКАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2726078C1 |

| Ткацкий станок для формирования трехосной ткани | 2024 |

|

RU2832522C1 |

| Способ формирования ткани на ткацком станке | 1989 |

|

SU1668502A1 |

| Вязано-тканая лента, способ ее изготовления и вязально-ткацкий станок для осуществления способа | 1988 |

|

SU1516544A1 |

| Устройство для подачи уточной нити на пневморапирном ткацком станке | 1980 |

|

SU971951A1 |

| Бесчелночный ткацкий станок для выработки тканей полотняного переплетения | 1951 |

|

SU93678A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ТКАНИ | 1993 |

|

RU2057827C1 |

| Бесчелночный ткацкий станок | 1977 |

|

SU907096A1 |

| Вязанотканое полотно и способ его изготовления | 1983 |

|

SU1585409A1 |

Фиг. 2

Фиг. 3

.№ 67640

Фиг. 4

Фиг. 5

Авторы

Даты

1946-01-01—Публикация

1945-12-01—Подача