Широко применяемые в практике термической обработки соляные ванные печи предназначены для термообработки быстрорежущей стали, ее заменителей и других инструментальных сталей. Соляные ванны как нагревательные аппараты имеют специфические достоинства, которые отличают их от камерных печей.

При правильно выбранных составах солей соляная ванна:

1)дает равномерный прогрев по всей толще изделия, чего нельзя обеспечить в камерной печи;

2)предохраняет нагреваемые изделия от окисления не только во Боемя пребывания в расплавленной среде, но -и во время переноса из ванны в ванну;

3)дает быстрый нагрев изделий, чтс очень важно в условиях серийных обработок;

4)экономична в эксплоатации;

5)удобна при ступенчатых обработках, необходимых в целях повышения стойкости обрабатываемых изделий.

Эти достоинства привели к тому, что соляные ванные печи получили довольно широкое распространение в практике термической обработки металла.

В зависимости от того, какая принципиальная электрическая схема положена в основу конструкции

соляной в анн:0(й печи, сви разделяются на однофазные и трехфазные. Согласно же примятому технологическому процессу электросоляные ванные печи бывают:

1)одноагрегатные, которые предназначены для одного температур-, иого режима и в которых может быть выполнена одна какая-нибудь операция;

2)многоагрегатные, которые представляют собой комбинацию нескольких агрегатов в одной единице и предназначены для производства ряда разных операций, в которых может быть создано одновременно несколько разных температурных режиМОВ.

Одноагрегатные ванные печи имеют следующие недостатки:

1) они неудобны при большой производительности (при потоке); 2) требуют большого количества оборудования; 3) неэкономичны, так как тепловые потери с поверхности достаточно велики; 4) сами рабочие зоны, в которых находятся расплавленные среды, малы и неудобны; 5) чрезвычайно затруднена работа под напряжением.

Хотя многоагрегатные соляные ванные печи (принципиально не отличающиеся от одноагрегатных) допускают серийную и ступенчатую обработку быстрорежущей стали и ее заменителей, тем не менее им присущи HeAoicTaTKH как одноалрегатных печей, так и свои ссбственные.

Собственные недостатки следующие:

1)рабочая зона расплавленной среды загромождена электродами с электродержателями;

2)удельный расход мощности (конечно, при одинаковых условиях работы) на 1 кг обработанных изделий точно такой же, как и у одноагрегатных ванных печей, т. е. экономических преимуществ не имеет;

3)электродержатели горят, а болтовые соединения от высокого температурного режима завариваются.

Эти недостатки « затруднения нарущают нормальную эксплоатацию печей как при единичной работе, так и в потоке.

Предлагаемая универсальная ванная печь при условии выполнения требуемых для нее фасонных агрегатов, электродных пластин из мягкой стали, лишена указанных выще недостатков, допускает серийную и поточную работу почти на всех марках инструментальных сталей; она одновременно может быть использована как на большую производительность, так и в индивидуальном режиме для каждой ванны в отдельности.

В зависимости от выбора .специального фасонного огнеупора и использования специальных сменных предохранительных чехлов для основных электродных пластин долговечность печи может быть значительно увеличена.

При одной группе питающих ванную печь трансформаторов могут быть установлены две печи, дублирующие друг друга и допускающие непрерывную работу на одной из них при ремонте другой.

Конструктивно предлагаемая печь выполняется из нескольких тиглей, из которых средние нагреваются путем пропускания через них электрического тока, а крайние получают тепло путем чеплопередачи от

соседних тиглей и служат - одиа для предварительного подогрева изделий, а другой - для охлаждения Новизна этой конструкции заключается в том, что камеры (тигли) предварительного подогрева и охлаждения непосредственно примыкают к торцам рабочей камеры разделенной поперек электродами на ряд отсеков, включаемых в работу избирательно.

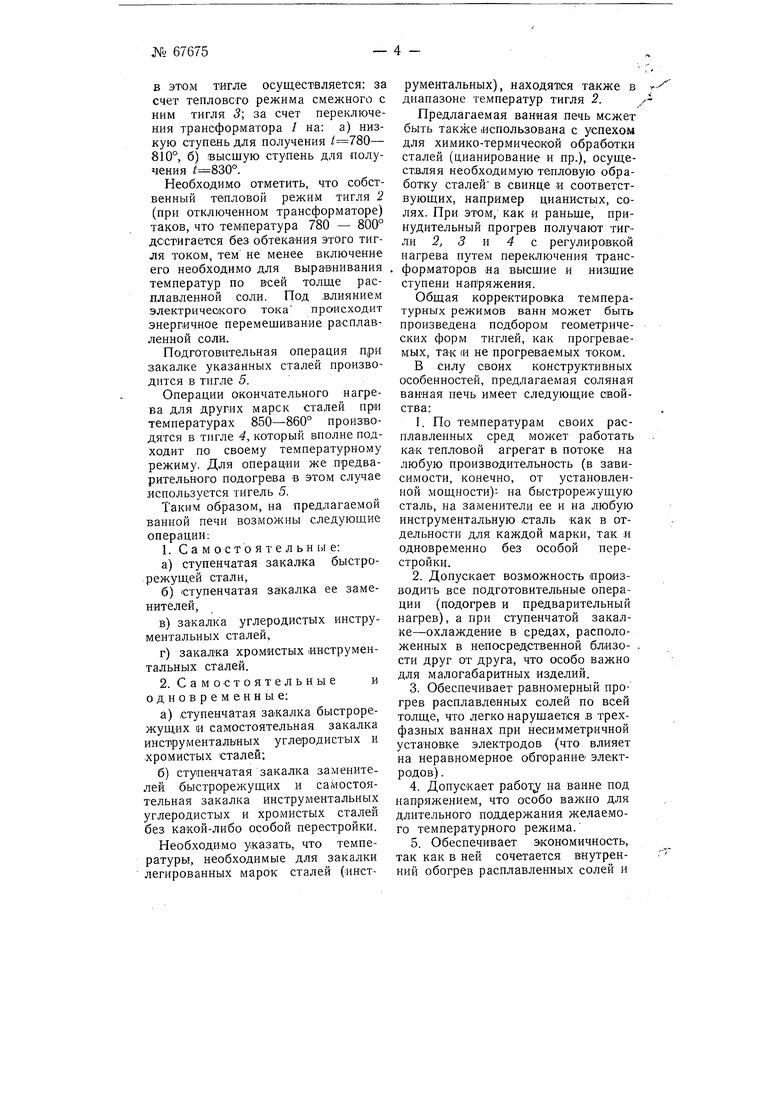

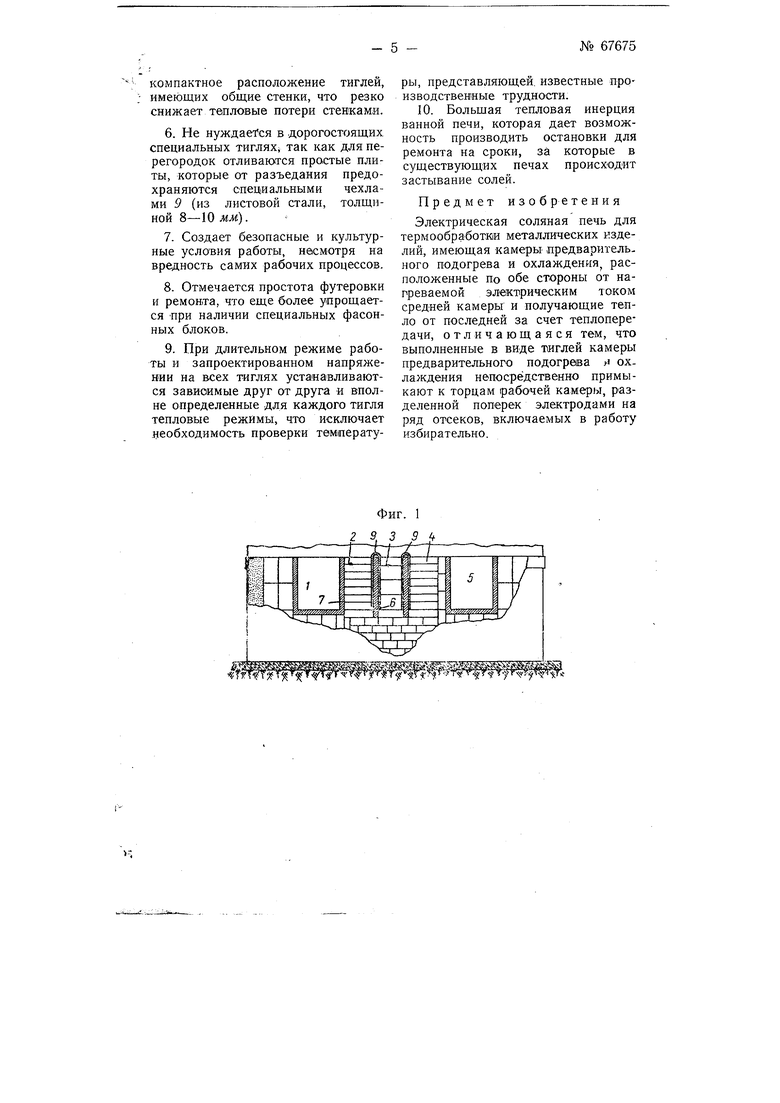

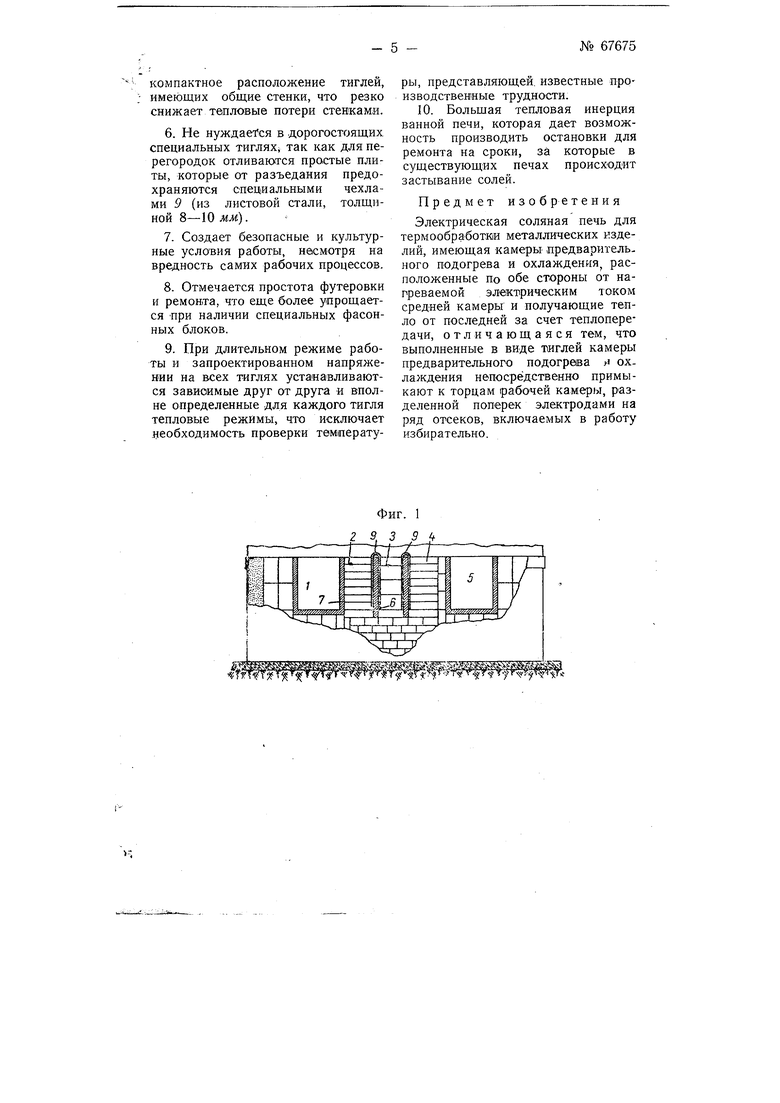

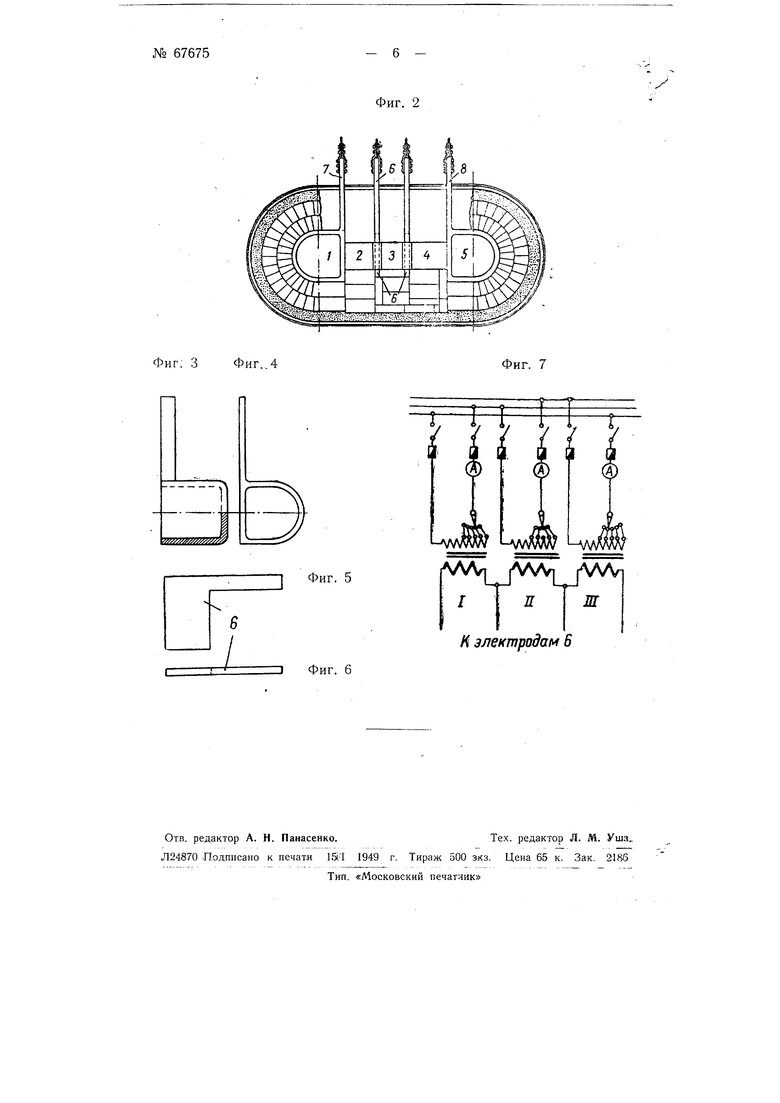

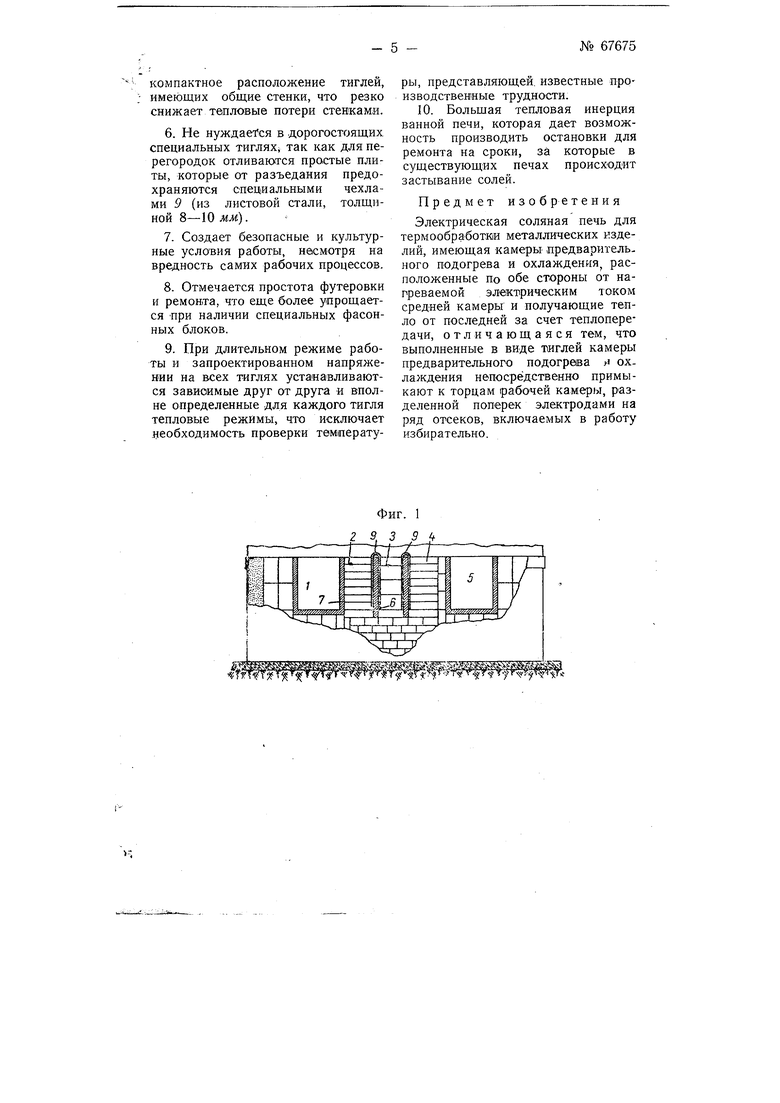

Изложенное поясняется чертежом, на фиг. 1 которого предлагаемая печь показана в частичном продольном разрезе, на фиг. 2 - вплане, на фиг. 3 и 4- тигель в двух проекциях, на фиг. 5 и 6- электродная плита в двух проекциях и на фиг. 7- электрическая схема питания печи от трехфазной сети тремя однофазными трансформаторами (возможно применить и питание от фаз одного трехфазного трансформатора).

Предлагаемая ванная печь представляет собой горизонтально расположенный в щамотной кладке канал глубиной 450 мм и шириной 230 мм, упирающийся по концам в симметричные полукруглые стальные тигли / и 5. Стальными плитами 6 (равных габаритов) этот горизонтальный канал перегораживается в двух местах; тем самым образуются три тигля 2, 3 и 4 одинаковой глубины и ширины, но разные по длине. У калсдого из этих тиглей две стороны - стальные перегородки, а две другие и дно - шамотная кладка.

Торцевые тигли / и 5 изготовляются из обыкновенных цельнотянутых стальных труб, разрезанных по образующей и развернутых по концам в размер, равный диаметру трубы. Тигли / и 5 свариваются со своими стальными плитами 7 и 5. Дно тигля приваривается из железного листа. Вид тигля явствует из фиг. 3 и 4.

Плиты 7. и 5 торцевых тиглей и плиты 6, образующие тигли 5, 5 и 4, служат одновременно стенками тиглей и электродными пластинами, к которым приключаются шины вторичной стороны трех однофазных трансформаторов (фиг. 7).

В тиглях 2, 3 « 4, образующих KaiK бы рабочую камеру, теплоБОЙ режим .создается и поддерживается за счет электрического тока, протекающего через содержимое этих тиглей.

В тиглях / и 5 тепловой режим создается и поддерживается за счет теплопередачи от смежных с ними тиглей 2 и 4, обогреваемых током.

Тепловой режим, создаваемый этой теплопередачей, вполне, достаточен для тех термических операций, для которых предназначены тигли У и 5.

Шамотиая футеровка выкладывается на огнеупорной глине и выложена (иесмотря на невысокие зоны температур) симметрично вплоть до железного каркаса, чем создается препятствие для прорывов солей. Расстояние между каркасом и кирпичом набито диатомитом (можно шамотным порошком). Кожух изнутри выкладывается асбестовым картоном.

Каркас печи представляет собой кожух овальной формы из 8-Ю-мм железа, переходящий вверху в отсасывающий колпак для естественной или же искусственной,, тяги (при цианировании).

Футеровка печи может быть выполнена нормальным щамотным кирпичом или же фасонными блоками специальных размеров, отчего длительность работы ванны увеличится. Одновременно с этим чрезвычайно упростится футеровка печи.

Как указывалось выше, три средних тигля имеют регулируемый и принудительный прогрев, боковые же тигли 1 н 5 прогреваются теплопередачей. Таким образом, предлагаемая ванная печь в своем комплексе имеет пять тиглей, что, в свою очередь, даст возможность производить:

1) операцию предварительного подогрева, темперетура которого для всех инструментальных марок сталей одинаково равна 550-600° и создается в тигле 5 в силу конструктивных особенностей ваниой печи;

2)операцию первого нагрева, которая для быстрорежущих марок сталей производится при температурах 850-880°, а для заменителей-при температурах 800 - 850°. Необходимый режим создается в тигле 4 соответствующим напряжением трансформатора 1П, определяющим необходимую силу тока;

3)операцию окончательного на.грева, температура которого для

быстрорежущих марок сталей равна 1270 - 1300 и создается в тигле 3 соответствующимнапряжением

трансформатора П, также определяющим необходимую силу тока;

4)операцию окончательного нагрева для заменителей быстрорежущих сталей, имеющих температурный редким в интервале 1190-1210°; эта операция осуществляется в том же тигле переключением трансформатора // на низшую ступень напряжения;

5)операцию охлаждения (ступенчатая закалка) до 500-550°, которая осуществляется в тигле 1, так как она одинакова для всех марок быстрорежущих сталей и их заменителей.

Комбинация тиглей 1, 3, 4 W 5 при определенных ступенях напряжения трансформаторов /-Я/ создает серию температурных режимов, допускающих обработку быстрорежущей стали и ее заменителей. Специальный подбор геометрических форм тиглей /, 2 и 5 способствует созданию и поддержанию указанных выше режимов, при условии длительной и непрерывной работы.

Необходимо заметить, что в силу большой тепловой инерции снижение температуры в тигле 3 с 1250-1300° до 1190-1210° не отражается на температурном режиме остальных тиглей, что дает возможность легко менять режим тигля 3, не меняя режима остальных тиглей.

Тигель 2 предназначен для самостоятельных операций по окончательному нагреву некоторых сталей при температурах 780-830°. Нагрев

в этом тигле осуществляется: за счет тепловс-го режима смежного с ним тигля .3; за счет переключения трансформатора 1 на: а) низкую ступень для получения 810°, б) высшую ступень для получения 830°.

Необходимо отметить, что собственный тепловой режим тигля 2 (при отключенном трансформаторе) таков, что температура 780 - BOO д :;стигается без обтекания этого тигля током, тем не менее включение его необходимо для выравнивания температур по всей толще расплавленной соли. Под влиянием электрического тока происходит энергичное перемешивание расплавленной соли.

Подготовительная операция при закалке указанных сталей производится в тигле 5.

Операции окончательного нагрева для других марск сталей при температурах 850-860° производятся в тигле 4, который вполне подходит по своему температурному режиму. Для операции же предварительного подогрева в этом случае используется тигель 5.

Таким образом, на предлагаемой ванной печи возможны следующие операции;

1.Самостоятельные:

а)ступенчатая закалка быстрорежуш,ей стали,

б)ступенчатая за-калка ее заменителей,

в)закалка углеродистых инструментальных сталей,

г)закалка хромистых инструментальных сталей.

2.Самостоятельные и одновременные:

а)ступенчатая закалка быстрорежущих и самостоятельная закалка инструментальных углеродистых и хромистых сталей;

б)ступенчатая закалка заменителей быстрорежущих и самостоятельная закалка инструментальных углеродистых и хромистых сталей без какой-либо особой перестройки.

Необходимо указать, что температуры, необходимые для закалки легированных марок сталей («нструментальных), находятся также в г/ диапазоне температур тигля 2./Предлагаемая ванная печь может быть также использована с успехом для химико-термической обработки сталей (цианирование и пр.), осуществляя необходимую тепловую обработку сталей в свинце и соответствующих, например цианистых, солях. При этом, как и раньше, принудительный прогрев получают тигли 2, и - с регулировкой нагрева путем переключения трансформаторов «а высшие и низшие ступени напряжения.

Общая корректиров1ка температурных режимов ванн может быть произведена подбором геометрических форм тиглей, как прогреваемых, так (И не прогреваемых током.

В силу своих конструктивных особенностей, предлагаемая соляная ванная печь имеет следующие свойства:

1. По температурам своих расплавленных сред может работать как тепловой агрегат в потоке на любую производительность (в зависимости, конечно, от установленной мощности): на быстрорежущую сталь, на заменители ее и на любую инструментальную сталь как в отдельности для каждой марки, так и одновременно без особой перестройки.

2.Допускает возможность производить все подготовительные операции (подогрев и предварительный нагрев), а при ступенчатой закалке-охлаждение в средах, расположенных в непосредственной близо- . сти друг от друга, что особо важно для малогабаритных изделий.

3.Обеспечивает равномерный прогрев расплавленных солей по всей толще, что легко нарущается в трехфазных ваннах при несимметричной становке электродов (что влияет на неравномерное обгорание электродов).

4.Допускает работу на ванне под апряжением, что особо важно для лительного поддержания желаемоо температурного режима.

5.Обеспечивает экономичность,

ак как в ней сочетается внутрен- ИИ обогрев расплавленных солей и

компактное расположение тиглей, имеющих общие стенки, что резко снижает тепловые потери стенками.

6.Не нyждaefся в дорогостоящих специальных тиглях; так как для перегородок отливаются простые плиты, которые от разъедания предохраняются специальными чехлами 9 (из листовой стали, толщиной 8-10 мм).

7.Создает безопасные и культурные условия работы, несмотря на вредность самих рабочих процессов.

8.Отмечается простота футеровки и ремонта, что еще более упрощается При наличии специальных фасонных блоков.

9.При длительном режиме работы и запроектированном напряжении на всех тиглях устанавливаются зависимые друг от друга и вполне определенные для каждого тигля тепловые режимы, что исключает необходимость проверки температуры, представляющей, известные производственные трудности.

10. Больщая тепловая инерция ванной печи, которая дает возможность производить остановки для ремонта на сроки, за которые в существующих печах происходит застывание солей.

Предмет изобретения

Электрическая соляная печь для термообработк1И металлических изделий, имеющая камеры предварительного подогрева и охлаждения расположенные По обе стороны от нагреваемой электрическим током средней камеры и получающие тепло от последней за счет теплопередачи, отличающаяся тем, что выполненные в виде тяглей камеры предварительного подогрева и охлаждения непосредственно примыкают к торцам рабочей камеры, разделенной поперек электродами на ряд отсеков, включаемых в работу избирательно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1992 |

|

RU2005799C1 |

| Способ термической обработки детали из стали | 2022 |

|

RU2795332C1 |

| Способ термической обработки быстрорежущей стали | 1981 |

|

SU1157092A1 |

| Способ термической обработки быстрорежущих сталей | 1991 |

|

SU1788980A3 |

| Способ термической обработки быстрорежущей стали | 1976 |

|

SU590349A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2023028C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПЛАСТИН ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323812C2 |

| Способ закалки деталей из быстрорежущей стали | 1983 |

|

SU1157093A1 |

Фиг. 2

Фиг: 3Фиг..4

Фиг. 7

I Фиг. 5

гтпп

J Фиг. 6

Авторы

Даты

1946-01-01—Публикация

1945-06-04—Подача