Изобретение относится к технологии изготовления режущих пластин для металлорежущего инструмента, в частности для сборных концевых фрез, и может быть использовано не только для получения цилиндрических фрез, но конусных и фасонных фрез с различными формами режущей кромки и винтовыми пластинами с изменяющимся углом и диаметром спирали по длине винтовой линии.

Известен способ изготовления винтовых пластин из быстрорежущей стали путем горячего гидродинамического выдавливания пластин («Авиационная промышленность», 1984 г., №9, с.50).

Недостатком известного способа является то, что способ получение винтовой формы осуществляется путем пластического деформирования пластин в горячем состоянии и предусматривает применение дополнительного оборудования, приспособлений, а также матрицы со сложно изготавливаемой рабочей винтовой полостью, все это значительно усложняет технологический процесс.

Наиболее близким, взятым за прототип, является известный способ получения винтовых пластин из быстрорежущей стали, который предусматривает гибку заготовок пластины в винтовую форму в специальном приспособлении с предварительным нагревом заготовки до температуры ˜1200°С в индукторе (ТР 1.4.1360-84 "Изготовление концевых фрез с напаянными винтовыми пластинками из быстрорежущей стали" НИАТ-1985, стр.2-4).

Недостатком известного способа является то, что процесс гибки заготовки пластины осуществляется с помощью нагрева до высокой температуры ˜1200°С в индукторе и формовкой в оправке с винтовой канавкой нагретой заготовки, причем интервал времени между моментом окончания нагрева заготовки в индукторе и началом ее гибки не должен превышать 3-4 с. Это усложняет технологический процесс из-за применения специального нагревательного оборудования и контролируемой аппаратуры, ограничения во времени и температуре, а также использования специальных методик контроля, так как небольшие отклонения указанных параметров приводят к обезуглероживанию быстрорежущей стали и, соответственно, к снижению режущих свойств инструмента и увеличению его износа.

Известно приспособление для пластического деформирования пластин в горячем состоянии - матрицы, которая предусматривает применение дополнительного оборудования и приспособлений («Авиационная промышленность», 1984 г., №9, с.50).

Недостатком известного приспособления является сложность изготовления рабочей винтовой полости матрицы, что значительно усложняет технологический процесс.

За прототип принято известное приспособление для получения винтовых пластин из быстрорежущей стали, имеющее оправку с направляющей винтовой канавкой, помещенной в корпусе приспособления, и обеспечивающее гибку пластины в винтовую форму с предварительным нагревом заготовки до температуры ˜1200°С в индукторе (ТР 1.4.1360-84 "Изготовление концевых фрез с напаянными винтовыми пластинками из быстрорежущей стали" НИАТ-1985, стр.2-4).

Недостатком известного приспособления является то, что приспособление можно использовать для гибки пластин из быстрорежущее стали только в горячем состоянии с применением специального нагревательного оборудования и контролируемой аппаратуры, с предварительным нагревом заготовок до температуры ˜1200°С в индукторе, при этом время действия приспособления ограничено ˜3 секундами. А также то, что приспособление изначально имеет канавку винтовой формы, что затрудняет изготовление приспособления и исключает возможность изменения геометрических параметров винтовой линии. Таким образом, прототип заявляемого устройства близок к заявляемому по назначению только в части получения винтовой формы, но не условий ее изготовления.

Изобретение направлено на получение точных винтовых пластин для сборных концевых фрез простым и доступным, без применения специального оборудования и контролируемой аппаратуры, способом, исключающим нагрев до высокой температуры, при гибке и, соответственно, возможность обезуглероживания, снижающего режущие свойства инструмента и увеличивающего его износ.

Техническим результатом заявляемого способа является улучшение условий изготовления винтовых пластин из быстрорежущей стали для сборных концевых фрез различной формы, достижение в процессе создания винтовой формы пластин из быстрорежущей стали точной фиксации геометрических параметров винтовой линии (спирали) в каждом сечении пластины и повышение режущих свойств стали путем исключения возможности обезуглероживания быстрорежущей стали, а как следствие и появление трещин при закаливании инструмента перед эксплуатацией за счет обеспечения достаточной пластичности стали для гибки в специальном устройстве путем холодного деформирования на этапе создания инструмента.

Технический результат достигается тем, что в способе изготовления винтовых пластин из быстрорежущей стали, включающем гибку плоских пластин из быстрорежущей стали в точную винтовую форму в устройстве, согласно изобретению перед гибкой плоские пластины подвергают карбидной закалке путем выдерживания при температуре, соответствующей марке стали пластины, из диапазона 710-750°С в течение 1-2 часов с последующим быстрым охлаждением, гибку осуществляют холодным деформированием, в качестве устройства для гибки используют устройство для холодного деформирования, выполненное из условия обеспечения фиксации заданного угла и диаметра винтовой линии по всей длине пластины в любом ее поперечном сечении.

Технический результат достигается тем, что устройство для холодного деформирования стальных пластин в винтовую форму согласно изобретению выполнено в виде набора дисков, установленных с возможностью свободного вращения на телескопическом валу, имеющем на концах поворотные кронштейны для крепления пластины, каждый из набора дисков имеет паз, при этом пазы в дисках выполнены с заданными формой и размерами для обеспечения возможности фиксирования угла, шага и диаметра винтовой линии в любом поперечном сечении.

Технический результат достигается выполнением перед гибкой специальной термической обработки - карбидной закалки, снижающей предел текучести быстрорежущей стали на 18-20% и повышающей пластичность за счет устранения в структуре некоторого количества частиц фазоупрочнителей, затрудняющих сдвиг при деформации. В процессе выдержки при температуре ниже точки А1 710-750°С (диаграмма железо-углерод) растворяются дисперсные третичные карбиды цементитного типа, присутствующие в отожженной быстрорежущей стали по границам зерен и некоторым кристаллическим плоскостям и эти превращения можно зафиксировать быстрым охлаждением в масле или воде. После указанной термической обработки, на определенный период времени (до 25 дней), улучшаются условия холодной деформации, которые позволяют осуществлять гибку плоских пластин из быстрорежущей стали различных марок в точную винтовую форму (спираль) с углом 20-50° и диаметром от 20 мм и более.

Проведение перед гибкой пластин в винтовую форму специальной термической обработки - карбидной закалки - позволяет осуществлять процесс гибки посредством холодной деформации в устройстве, позволяющем точно фиксировать геометрические параметры винтовой линии (спирали): угол, диаметр и шаг.

Это достигается наличием в устройстве свободно вращающихся на телескопическом валу дисков с пазами, в которые устанавливается пластина из быстрорежущей стали, причем, задавая необходимые координаты пазов на дисках при повороте телескопического вала, можно получить винтовые пластины с изменяющимся углом и диаметром спирали по длине винтовой линии.

Отличия заявляемого способа от способа-прототипа, заключающиеся в проведении карбидной закалки в указанном температурном и временном режиме, а также проведение гибки путем холодного деформирования с помощью устройства для фиксации заданных геометрических параметров винтовой линии доказывают соответствие заявляемого способа критерию «новизна».

Действительно, известна карбидная закалка, повышающая предел текучести быстрорежущей стали на определенный период времени (Ю.А.Геллер «Инструментальные стали», М., «Металлургия», 1968, с.400-401), но использование этой термической обработки для изготовления винтовой режущей части сборных концевых фрез неизвестно из уровня техники.

В заявляемом способе проведение карбидной закалки позволит реализовать в процессе гибки приобретаемые сталью на определенный период свойства повышенной пластичности для обеспечения точной фиксации геометрических параметров винтовой линии и провести гибку в режиме без риска обезуглероживания стали и, как следствия, снижения режущих свойств инструмента и его износостойкости, при этом прочностные свойства полностью восстанавливаются.

Сопоставительный анализ показывает неизвестность влияния признака, совпадающего с отличительным признаком заявляемого изобретения, на достигаемый технический результат, что доказывает соответствие критерию "изобретательский уровень".

Изобретение поясняется чертежами, на которых представлено устройство для изготовления точных винтовых пластин из быстрорежущей стали:

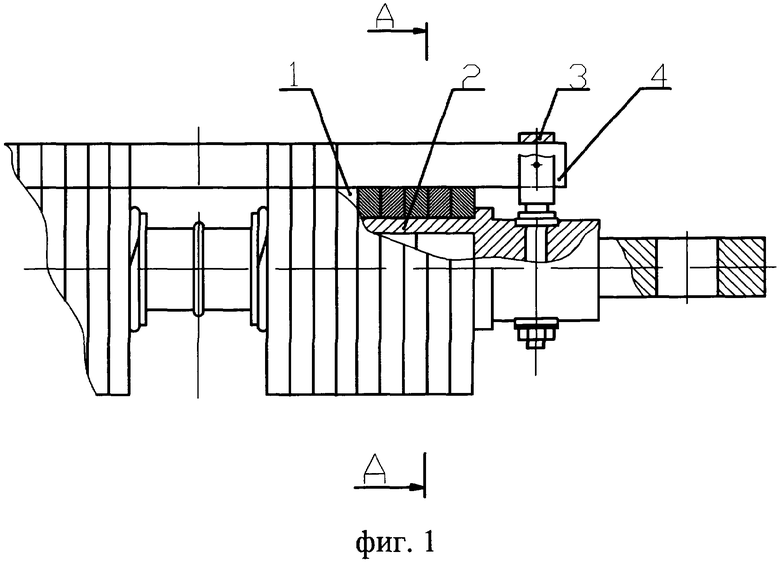

на фиг.1 представлен общий вид устройства;

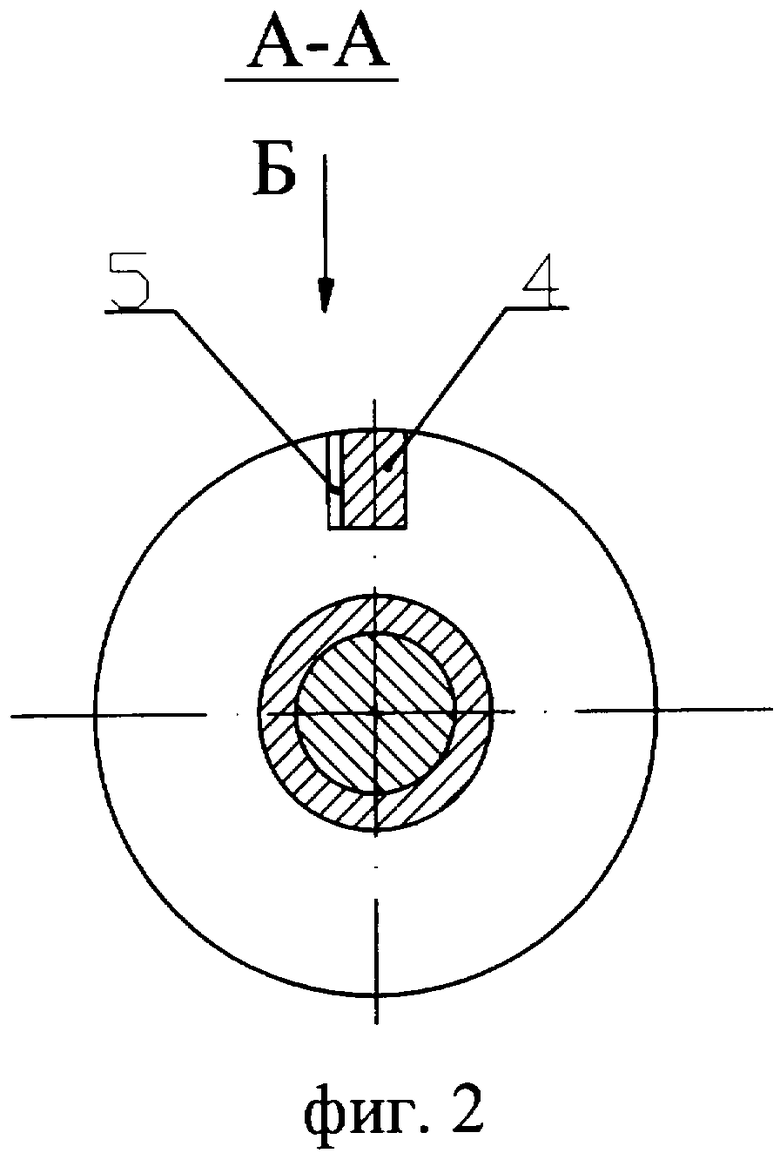

на фиг.2 представлено сечение по А-А;

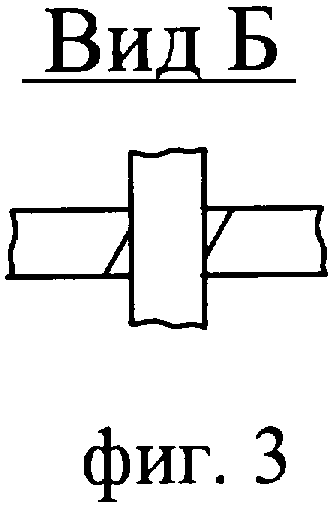

на фиг.3 представлен вид Б в исходном положении;

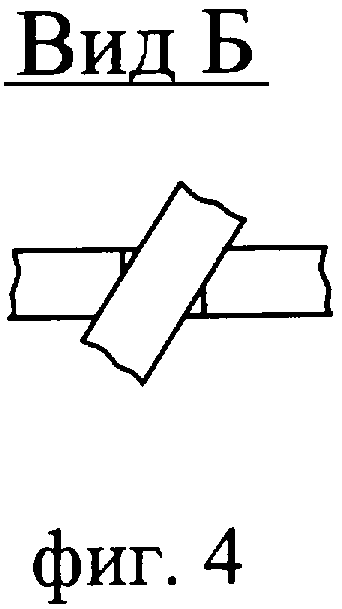

на фиг.4 представлен вид Б в конечном положении.

Предложенный способ изготовления винтовых пластин металлорежущего инструмента заключается в следующем.

1. Получают заготовки прямоугольной формы из полосовой или круглокатанной быстрорежущей стали.

2. Проводят механическую обработку пластин до требуемых размеров с учетом припуска по длине для крепления в приспособлении.

3. Проводят карбидную закалку полученных заготовок путем их нагрева до 710-750°С в печи и выдержки при этой температуре в течение 1-2 часов с последующим быстрым охлаждением в масле или воде. В зависимости от марки стали выбирают температурный и временной режим, вид среды для охлаждения, а именно 730-750°С для стали Р18, Р12 и 710-730°С для Р6М5, Р8М3.

4. Очищают от окалины, например, пескоструйной обработкой.

5. Производят гибку пластины в винтовую форму путем холодной деформации в приспособлении для фиксации заданных геометрических параметров винтовой линии стальных пластин.

6. Осуществляют контроль геометрических параметров в контрольном приспособлении и на отсутствие трещин (магнит, капиллярный).

7. Проводят обрезку припуска по длине.

8. Проводят окончательный контроль полученных винтовых пластин перед сборкой с корпусом фрезы.

В процессе гибки стальных пластин в винтовую форму (спираль) устройство для холодного деформирования стальных пластин в винтовую форму обеспечивает фиксацию пластины в первоначальном, промежуточных и конечном положениях.

Устройство состоит из набора дисков 1 (сталь 40Х отшлифованная, каленая), свободно вращающихся на телескопическом валу 2 (сталь 40Х отшлифованная, каленая), на концах которого установлены поворотные кронштейны 3 для крепления пластины 4. В дисках 1 имеются пазы 5, в которые вставлена пластина 4. Форма и размеры паза выполнены в соответствии с конструкторской документацией на фрезу и определяют положение пластины 4 любом поперечном сечении, в любой момент времени при выполнении операции гибки.

Устройство работает следующим образом. Процесс гибки начинается с установки пластины 4 в устройстве в исходное положение, при этом концы пластины 4 на расчетном отрезке, определяющем длину винтовой линии, закрепляются в поворотных кронштейнах 3. Гибка производится поворотом телескопического вала 2, один конец которого предварительно закрепляется в тисах. Одновременно с вращением вал 2 начинает перемещаться по продольной оси, уменьшая свою длину, при этом пластина 4, установленная в пазе каждого вращающегося диска 1, перемещается по винтовой линии, а геометрические размеры паза фиксируют угол, шаг и диаметр винтовой линии (спирали) практически в каждом сечении, тем самым гарантируя необходимые точные заданные размеры и положение в пространстве винтовой пластины.

После гибки закрепленные концы пластины освобождаются и винтовая пластина вынимается из приспособления, после чего выполняются контрольные операции и удаление припуска.

Существенным преимуществом холодной гибки в указанном приспособлении в отличие от прототипа является то, что, задавая необходимые координаты пазов на дисках 1, можно получить винтовые пластины с изменяющимся углом и диаметром спирали по длине винтовой линии и получать винтовые пластины не только для цилиндрических фрез, но и для конусных, фасонных с различными формами режущей кромки.

Были проведены испытания четырехзубой концевой фрезы диаметром 40 мм с напаянными винтовыми пластинами из быстрорежущей стали Р18, изготовленной заявляемым способом.

Использован новый технологический процесс пайки - закалки инструмента в саляных ваннах припоем ПЖ60НХБ (ТУ 14-1-3687-87). Фрезы испытаны на работоспособность по ГОСТ 17024-82 в следующих условиях:

Оборудование - вертикально-фрезерный станок модель ВМ127М.

Обрабатываемый материал сталь ЗОХГСА, НВ200, ГОСТ 4543-71.

Заготовка прямоугольного сечения длиной 250 мм.

Фрезеровались уступы со встречной подачей. Глубина фрезерования t - 4 мм. Ширина фрезерования В=25 мм. Режимы обработки установлены по ГОСТ 17024-82. Скорость резания U - 40 м/мин. Частота вращения шпинделя - 315 об/мин. Подача на зуб Sz=0,063 мм/зуб, без охлаждения.

После 4 проходов (машинное время 16 мин) износ по цилиндрической части и радиусу соответствовал значениям, указанным в таблице.

После проведения указанных испытаний фрезы на режущих кромках нет сколов, выкрошенных мест, не наблюдается разрушения припоя, фреза пригодна для дальнейшей работы.

Приведенный пример иллюстрирует возможность высокоэкономичного и эффективного способа изготовления точных винтовых пластин для сборных концевых фрез с применением прогрессивного технологического процесса пайки в соляных ваннах пластин с корпусом фрезы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ ШТАМПОВЫХ ИНСТРУМЕНТОВ ИЗ ОТХОДОВ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 2009 |

|

RU2406590C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ПОДНУТРЕННЫХ ПАЗОВ РЕЖУЩИМ ИНСТРУМЕНТОМ | 1997 |

|

RU2175592C2 |

| Способ изготовления заготовок режущего инструмента из слитков | 1983 |

|

SU1142209A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ НИЗКОУГЛЕРОДИСТЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2041286C1 |

| Способ повышения чистоты поверхности обрабатываемых металлических изделий | 2019 |

|

RU2740584C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2008140C1 |

| ДИСКОВАЯ ФРЕЗА | 1991 |

|

RU2022726C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2094173C1 |

| СПОСОБ ОБРАБОТКИ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2007 |

|

RU2337977C1 |

| БАЗИСНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ПИЛЬНЫХ ПОЛОТЕН ДЛЯ ДИСКОВЫХ ПИЛ, ОТРЕЗНЫХ ДИСКОВ, ЛЕСОПИЛЬНОГО ИНСТРУМЕНТА, А ТАКЖЕ РЕЖУЩИХ И ШАБРОВОЧНЫХ УСТРОЙСТВ | 1996 |

|

RU2127174C1 |

Группа изобретений относится к обработке труб давлением и может быть использована для получения фрез с различными формами режущей кромки. Перед гибкой плоские пластины подвергают карбидной закалке путем выдерживания при температуре, соответствующей марке стали пластины, из диапазона 710-750°С в течение 1-2 часов с последующим быстрым охлаждением. Гибку осуществляют холодным деформированием в устройстве, выполненном из условия обеспечения фиксации заданного угла и диаметра винтовой линии по всей длине пластины в любом ее поперечном сечении. Устройство для холодного деформирования выполнено в виде набора дисков, установленных с возможностью свободного вращения на телескопическом валу, имеющем на концах поворотные кронштейны для крепления пластины. Каждый диск из набора имеет паз. При этом пазы в дисках выполнены с заданными формой и размерами для обеспечения возможности фиксирования угла, шага и диаметра винтовой линии в любом поперечном сечении. Повышается качество за счет улучшения режущих свойств. 2 н.п. ф-лы, 4 ил., 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОБРАБОТКИ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1972 |

|

SU434110A1 |

| СПОСОБ УПРОЧНЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2019382C1 |

| US 6811581 B2, 02.11.2004. | |||

Авторы

Даты

2008-05-10—Публикация

2006-07-17—Подача