СЛ

о

00

Изобрет1ение относится к машиностроению и может быть использовано при термической обработке быстрорежущих и легированных сталей.

Известен способ закалки быстрорежущей стали с нагревом в расплавах солей, в частности в бариевых ваннах при 1240-1аУО СD.

Недостатками способа являются вредность производства, взрывоопасность, разъедание поверхности, наличие деформации, необходимость в спецоборудовании.

Известен способ закалки деталей из инструментальных сталей, включаю ций нагрев под закалку в соляной ванне при 1230 110°С с фиксацией деталей с помощью мелкодисперсного порошка в графитовом стаканчике. Способ позволяет устранить описание, обезуглероживание и коробление мелкоразмерных деталей C2J.

Однако для осуществления способа необходимы высокотемпературные соляные ванны, недостатком использования которых также является вредность производства, взрьшоопасность, разъедание поверхности.

Наиболее близким к предлагаемому является способ закалки деталей из быстрорежущей стали, заключающийся в предварительном нагреве до 780800°С и окончательном нагреве в электрических печах с защитной ередои до 1050-1300°С с последующим охлаждением на воздухе. Этот способ устраняет операцию промьшки от солей, снижает процент брака деталей за счет разъединения поверхност исключает применение расплавов солей, уменьшает вредность производства Сз 1.

Однако для осуществления известного способа необходимы дорогостоящие высокотемпературные печи, поскольку использовать низкотемпературное оборудование с максимальной температурой 1050-1100С для быстрорежущих сталей нельзя, так как шэсле закалки с этих температур образуется низколегированный мартенсит, обладающий низкими режупщми свойствами. Кроме того, способ не обеспечивает качественную обработк: деталей диаметром до 3 мм по деформации.

Целью изобретения является снижение знергозатрат при исключении деформации.

Поставленная цель достигается тем, что согласно способу закалки деталей из быстрорежущей стали, включающему нагрев до температуры .закалки, вьщержку и охлаждение, детали нагревают в графитовом приспособлении в фиксированном положении до температуры на 150-200°С ниже принятой температуры закалки.

Применение графита в качестве материала для приспособления позволяет использовать низкотемпературное оборудование. Это объясняется тем, что температура деталей, нагреваемых в графитовом приспособлении вьте на 150-200 0 температуры, имеющейся в печи. Повьшение температуры достигается экзотермической реакцией горения углерода (графита) в кислороде, который всегда имеется в защитной атмосфере печи (1050-1100 О. Если температура в печи будет ниже ,то детали, нагреваемые в графитовом приспособлении, будут иметь температуру ниже 1200С, что приведет к недогреву (неполной аустенизации) и впоследствии к низким режущим свойствам деталей. При температре в печи выше температура деталей в графитовом приспособлении достигнет более 1300°С, что приведет к оплавлению поверхности деталей. Кроме того, графит при нагреве и охлаждении не претерпевает структурных превращений и не вносит дополнительной деформации в детали, подвергаемые закалке, а фиксация деталей в графитовом приспособлении при нагреве и охлаждении исключает деформацию.

Способ осуществляется следующим

образом. I

Детали из быстрорежущей стали зажимают, в графитовом приспособлении и нагревают в печи, имеющей 1050-1 , вЬщерживают при этой температуре в течение 15-20 мин. За этот промежуток времени внутри графитового приспособления температура поднимается на 150-200 0 выше температуры печи, а деталь нагревается до 1200-1250 С. Температуру в графите определяют экспериментально контрольными термометрами в графите и в печи. После выдержки при температуре аустенизации детали в графитовом приспособлении охлаждают до комнатной температуры.

Пример 1. Проводят термическую обработку игл диаметром 1 мм длиной 70 мм, изготовленных из стали Р 18. Детали заяодаают в графитовое приспособление из материала марки МПГ-в,которое состоит из RSYX. плит с гнездами в виде призм для деталей. Эти плиты зажимаются с помощью болтового соединения.Затем графитовое приспособление с деталями помещают в конвейерную печь типа Огнеупор с защитной средой, имеющую температуру 1100°С, выдерживают 15 мин. Йосле вьщержки детали охлаждают до кс 1натной температуры и подвергают последующим операциям.

Пример 2. Проводят термичекую обработку пушечных сверл из стали Р6М5 диаметром 2 мм, длиной 60 мм. Сверла зажимают в графитовом приспособлении из материала марки МПГ-6. Графитовые приспособления вместе со сверлами помещают в печь типа Огнеупор с защитной средой, имеющей температуру , вьщерживают 20 мин и охлаждают до комнатной температуры. После вьщержки детали подвергают последующим операциям.

Пример 3. Детали, изготовленные из стали Р18, диаметром

1 мм, длиной 70 мм, предварительно : подогретые до 780-800С, подвергают нагреву в печи с защитной атмосферой до , вьщерживают и охлаждают в вертикальном положении. Затем подвергают последующим операциям.

Для получения сравнительных данных проводят термическую обработку деталей из Р18 диаметром 1 мм, длиной 70 мм без графитового приспособления по режиму: нагрев до , вьздержка 20 мин, охлаяэдение на воздухе.

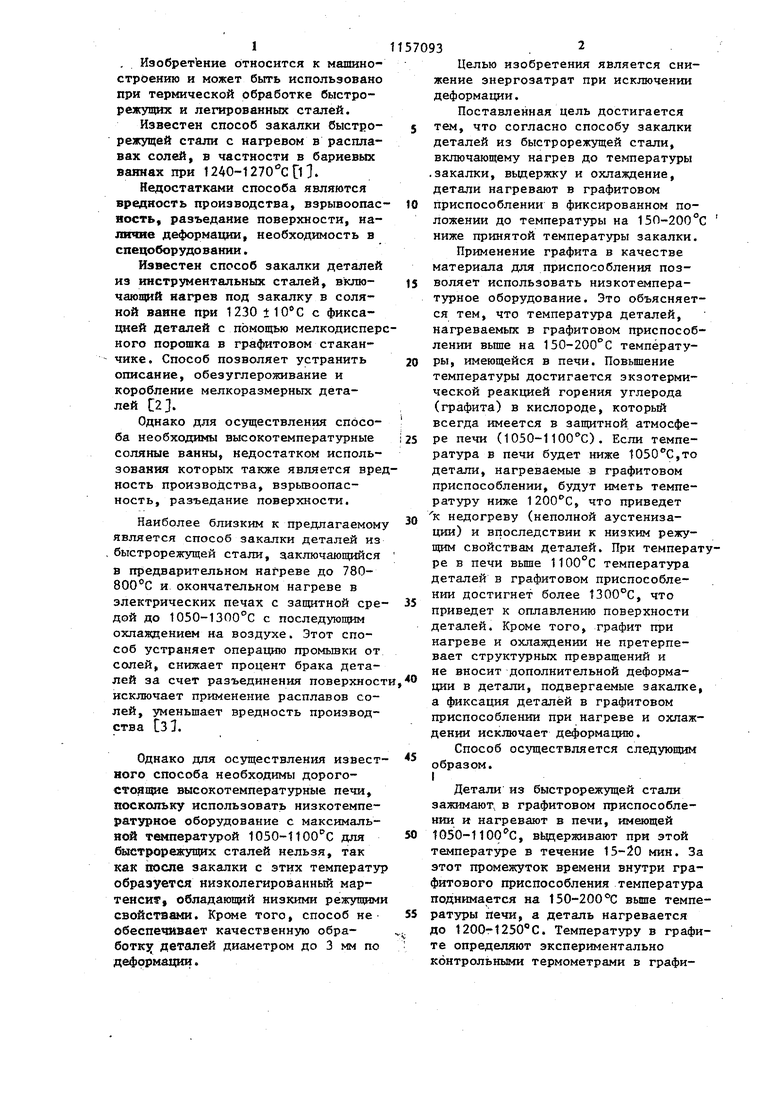

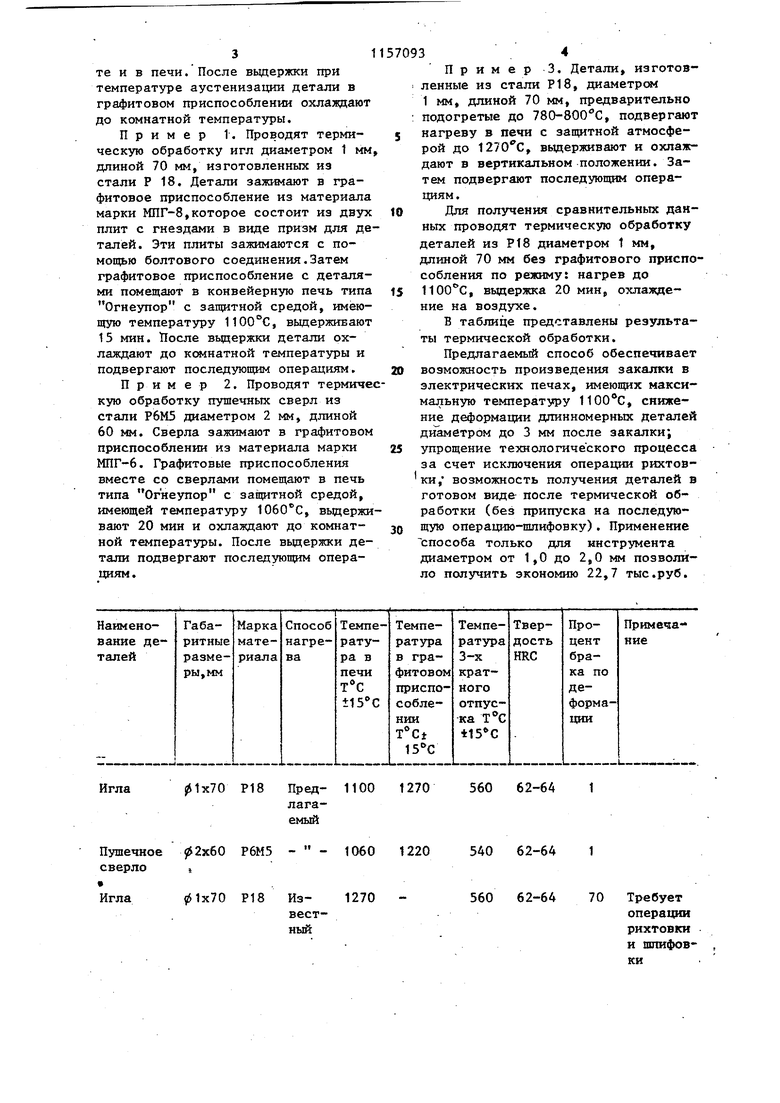

В таблице представлены результаты термической обработки.

Предлагаемый способ обеспечивает возможность произведения закалки в электрических печах, имеющих максимальную температуру , снижение деформации длинномерных деталей диаметром до 3 мм после закалки; упрощение технологического процесса за счет исключения операции рихтовки, возможность получения деталей в готовом виде после термической обработки (без припуска на последующую операцию-шлифовку). Применение способа только для инструмента диаметром от 1,0 до 2,0 мм позволило получить экономию 22,7 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки быстрорежущей стали | 1981 |

|

SU1157092A1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

| СПОСОБ НАГРЕВА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2022032C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ В СОЛЯНЫХ ВАННАХ | 2014 |

|

RU2549796C1 |

| Способ изготовления инструмента из быстрорежущей стали | 1982 |

|

SU1186661A1 |

| Способ термической обработки быстрорежущих сталей | 1986 |

|

SU1444368A1 |

| Способ термомеханической обработки быстрорежущей стали | 1978 |

|

SU876747A2 |

| СПОСОБ КОНТАКТНО-РЕАКТИВНОЙ ПАЙКИ СТАЛЕЙ | 1992 |

|

RU2042481C1 |

| Способ изготовления инструмента избыСТРОРЕжущЕй СТАли | 1979 |

|

SU850684A1 |

| Способ термической обработки быстрорежущих сталей | 1991 |

|

SU1788980A3 |

СПОСОБ ЗАКАЛКИ ДЕТАЛЕЙ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ, включающий нагрев до температуры закалки, выдержку и охлаждение, отличающийся тем, что, с целью снижения энергозатрат при исключении деформации, детали нагревают в графитовом приспособлении в фиксированном положении до температуры на 150-200С ниже принятой температуры закалки. (rt

1x70 Р18 Пред1100 1270 лагаемый

е 2x60 Р6М5 - ,

9Ях70 Р18 Из1270 вестный

560 62-64 1

1060 1220

540 62-64 1

62-64

70 Требует операции рихтовки и шлифов- , ки

01x70 Р18

1100

Предлагаемыйбез графита

Продолжение таблицы

560 50-52

50

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ И АППАРАТ ДЛЯ НЕПРЕРЫВНОЙ КОНЦЕНТРАЦИИ АММИАЧНОЙ ВОДЫ | 1925 |

|

SU5312A1 |

| М., НИИинформации по машиностроению, 1967 с | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Справочник по ред | |||

| Ю.М | |||

| Лахтина, Б.Г | |||

| Рахштада, М., Машиностроение, 1980, с | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

Авторы

Даты

1985-05-23—Публикация

1983-01-10—Подача