Изрбретенке относится к производству поликонденсационных материалов используемых в качестве сорбентов, и может найти применение в мёталлургни цветных и редких металлов, в очистке сточных вод и технологических растворов, в гидpoмetaллypгичecких переделах рудных материалов. Известен способ в котором для достижения избирательности вводтят рода нистые соли в конденсационную смесь эййхлоргидрина и его олйгШера с полиэтйленполиаминайи и получают I иониты с повышенной емкостью по мышь яку и сурьме (емкость по мышьяку составляет 32) 8 мг/г) l . Известен способ получения комплек сообраэующего ионита, заключающийся в модификации продукта конденсации м -фенил ендиамина с формальжегйдом соединениями фосфорной кислоты. При эгрм получаются иониты, обладающие .ёмкостью но лвлшьяку 27-36 мг/г 2 Однако эти способы приводят к получелию ис|йи ов с нёвысокой кбордйHй| s oщeй активностью, несмотря на фиксацию в полимерном виде разнообразных реагентов с различными донорными атомами. Пониженная комплексообразу Кйцая спосрбнъсть явдйется след ствием того, что при полу чении селек тйвных смол не уделяется должного внимания их структурным и морфологичёским свойствам. no3TONiy известные епрсрбы не позволяют добив аться собгвётствйя между прдстрансйвённбй . конфигурацией и реакционной способTibCtilK) фиксируемых в трехмерной сетке крмплексонных радикалов. Йзвестен способ получения комплек с6Ьбразуйш;их йонитов, по кЬтсгрому ко ЙёНсацйю полифенольных соединений с формальдегидом проводят в присутствий; воды в УСЛОВИЯХ, при которых вода инициирует структурбобраэовател ные процессы, завершающиеся формироё йием дисперсных Структур с диспер гйрованной в воде полимерной фазой 3 Процесс проводят в 2 стадий: сначала осуществляют форконйбйбацйй ПРИ перемешивании при 50-80- С в течение врёйёйи; дрстаточного для помутнения растврра с последующей трех мерной полйкрндёнсацйей в статический Cbctpjj НИИ в герметйчнрм сосуде ПРИ 70-90 6, в течение 30-80 ч. В ре зультате получаются иониты, обладающие гидрофилйзированной и проницаeiioft структурой, спбсрбствующей полному проявлению специфического средства ортополифенольных радикалов к эЛементгам V и VI групп йер йбййческой Системы. бВШГ6%рЙ 1№Шп:еэШ 1йЖ 2ГйГдго способа .получают полимеры с недостаточной механическрй прочностью, низкрй ВсмотйчёскЪй стабильнЬётШ и дефЭрматйвной нёустрйчйвостью при колебаниях влажности, особенно при обезвоживании. Усадочные напряжения, развивающиеся при удалений воды, приводят к снижению, а иногда и к полному исчезновению пористости ионитов, синтезируемых по противопоставляемому способу. В связи с этим указанный способ должен сопровождаться предосторожностями, исключающими обезвоживание полимера, например, для него необходимы мокрое измельчение и мокрый рассев на завершающей стадии получения сорбента. Прследнее осложняет и ограничивает технологию синтеза-рассматриваемых селективных ионитов. Цель изобретения - повысить механическую прочность, осмотическую стабильность и деформативную устойчивость ирнита при колебаниях влажности. : Поставл|анная цель достигается путем проведения конденсации ортополифенольных соединений с формальдегидом в воде в три стадии: первую стадию проводят при 50-80 0 в течение времени, обеспечивающего 96-98%ную степень превращения полифенрльного компонента при сохранении гомогенного состояния реакционной системы, на второй стадии реакциовдую систему охлаждают и выдерживают при 20-45°С в статическом состоянии в гег метичном сосуде с выделением полимерного компонента в виде глобулярной пространственной сетки. Третью стадию проводят при 70-90°С в течение 10-60 ч. При этом структура, сформированная на второй стадии, фиксируется с образованием высокопористрго ионита безсинерезисного характера. Мольное соотношение формальдегид-орто-полифенольное соединение 1,2:1-3:1, весрвое соотношение вода: ортЬ-поЛифенольное соединеиие 3:1-7:1, рН 0,2-1,0. В резуль,тате по предлагаемому способу достигается возможность шйрРкРгр йарьйрованйя и направленного регулирования размера и формы частиц синтезируемой полимерной фазы с конечным образованием ионита, обладающего повышенной механической прочностью, осмотической стабильностью и деформативной устойчивостью к колебаниям влажности. Предлагаемый синтез полифенольнрго ионита осуществляется следующим .образом. Сначала проводят собственно химическая конденсация полифенола (наnpHMepV пирокатехина) с формальдегйдРм в вОДё с достижением критической конденсации продуктов конденсации. Эту стадию лучше проводить в химическом реакторе, снабженном мешалкой и нагревателем, а также змеевиковым устройством для охлаждения реакционной смеси (снятие излишнего тепла экзотермической реакции, последующее охлаждение реакционной смеси перед второй стадией) Затем реакционная система охлаждаетсй и выдерживается в условиях, обеспечивающих формирование безсине резисной ячеистой структуры (строго соответствие температуры на этой стадии составу исходной реакционной смеси, отсутствие испарения, статическое состояние, определенная продолжительность). На этой стадии протекают фазовые превращения с дис пергированием и смешиванием полимер ного компонента в воде. На завершающей (третьей) стадии сформированная дисперсная структура полимера закрепляется. Это достигается путем продолжительной термообработки при повьшенной температуре в условиях, исключающих испарение воды. В итоге получается высокопористный полйфенольный ионит, который не подвержен синерезису даже при многократном обезвоживании и за мачивании в воде. Пример 1.В обогреваемый реактор, снабженный мешалкой, обрат ным холодильником и охлаждающим змеевиком, загружают, вес .ч.: пирокатехин 460, формалин (35,6%-ный раствор) 528, вода 1483, соляная кислота (35,2%-ныЙ раствор) 26,4. Реакционную смесь выдерживают при перемешивании и температуре 60°С в течение 3 ч. Получают прозрачный раствор темно-вишневого цвета, содержащий не более 3% свободного пирокатехина. Затем обогрев выключают и в змеевик подают охлажденную воду, понижая температуру реакционной смеси до 40°С. Раствор выливают в герметично закрывающийся сосуд из нержавеющей стали и выдерживают в статическом состоянии в термостате пр 40+1°С в течение 20 ч. По окончании этой стадии раствор , превращает ся в эластичный блок цвета слоновой кости, включающий равномерно по все му объему всю превоначальную загруженную воду. Ме аллический сосуд с образованным в нем полимерным блоком перенося в термошкаф и выдерживают в нем при 80°С в течение 12 ч. Затем сосуд охлаждают до комнатной температуры, извлекают из него твердый гидрофилизированный блок коричневог цвета. Этот блок раскалывают на кус ки размером 20-30 мм, промывают проточной водой до отсутствия реакции на формальдегид в промывных водах и высушивают в противнях, в термошкафу при 80°С в течение 6 ч с получением материала, содержащего около 8% влаги. Полимер йхлазкдают комнатной температуры, дробят на ковой дробилке и рассеивают с ором фракции 0,25-1,0 мм. Выход ной (товарной) фракции - 78% по ошению кзагруженному пирокатеу . Суммарный выход полимера (сумтоварной фракции и пылевидной кции, прошедшей через сито разом 0,25 мм)- 126% по отношению агруженному пирокатехину. Синтезированный сорбент имеет дующие свойства. Количество гидроксильных групп, 3тарифицируемых уксусным ангидридом, мг экв/г абсолютного сухого полимера11,5 Удельный объем в набухшем состоянии, мл/г 5,3 Влагоёмкость воды/г абсолютного сухого по-, лимера, г3,4 Максимальный объем пор, см/г1,4 Удельная поверхность, м /г122 Статическая обменная емкость по сурьме, мг/г460 Фракционный состав, мм 0,25-1,0 Механическая прочность (определение по ГОСТ 17338-71), %93 Осмотическая стабильность (определение по ГОСТ 17338-71), % 94 Деформативная устойчивость, (фиксировали процент изменения пористости после 10 циклов набухание - обезвоживание)97 С пс 1ощью синтезированного сорта осуществляют очистку медного ктролита цеха электрорафинироия медрот сурьмы. Для этого ез колонку, загруженную 0,5 кг расчете на абсолютно сухой вес) тезированного ионита, пропускаэлектролит соста,ва, г/л: , Сурьма0,8 Никель Медь Железо Серная кислота 160 скоростью 30 удельных объемов ас. При этом в 130 удельных объх фильтра содержание сурьмы не вышает 0,08 г/л. Регенерацию ита осуществляют 20%-нбй соляной лотой с получением элюатов, сожащих 30 г/л сурьмы. В таком режиме проведено 100 ци лов сорбция - десорбция. Каких-либо изменений в сорбционной емкости ионита и в его кинематических пара метрах обнаружено не было. Пример 2. В обогреваемый реактор, снабженный мешалкой, обрат Ным холодильником и охлаждающим змеевиком, загружают, вес.ч.: пиро катехин 460, формалин (35,6%-чый . раствор) 528, вода 1021 и соляная. кйслдта (35,2%-ный раствор) 15,8. Реакционную смесь ведерживают при перемешивании и температуре в течение 2 ч. Получают прозрачный раствор темно-вишнёвого цвета, содержащий не более 3% свободного пи poka exHHa. Затем обогрев выключают змееййк подают охлаадакнцу1ю воду понижая температуру реакционной смеси до . Раст5|ор выливают в герметично закрывающийся сосуд из нержавеквдей стали и выдерживают и статическом состоянии в термостате при 30+0,1 С в течение 24 ч. По окончании этой стадии раствор ,превращается в эластичный блок цвета слоновой кости, включающий равномер но по всему объему всю загруженную воду. . : ..... Металлический сосуд с образовани ем в нем полимерным блоком перенося в термошкаф и выдерживают в нем при 80°С в течение 10 ч. Затем сосуд охлаждают до комнатно й температуры, извлекают из него твердый гидрофили зированный блок коричневого цвета. Этот блок 1раскалывают на куски размером 20-30 мм, промывают проточной водой до отсутствия реакции на фдршльдёгид в прОмывных водах и выСУшйвалот в противнях в термошкафу при в течение 6 ч с получением материала, содержащего около 8% влаги. Полимер охлаждают до комнатной температуры, дробят на валковой дробилке и рассеивают с отбором фракции 0,25-1,0 мм. Синтезированный сорбент имеет следукадие свойства. Количество гидроксильных групп, этерифицируемых уксусным ангидридом, мг-экв/г абсолютного сухого полимера 11,5 Удельный объем в набуха4,4 кндем состоянии, мл/г Влагоемкость, г/г абсо2,3 лютного сухого полимера Максимальньлй объем пор, 0,8 см Vf Удельная поверхность, MVr Статическая Обменная . емкость по мышьяку, мг/г 220. Фракционный состав, мм 0,25-1,0 Механическая прочность, % 96 Осмотическая стабильность-, %. 94 , Деформативная устойчивость, %96 Пример 3. В обогреваемый реактор, снабженный мешалкой, обратным холодильником и охлаждающим змеевиком, загружают вес.ч.; пирокатехин 460, формалин (35,6%-ный раствор) 528, вода 1839, соляная кислота (35,2%-ный раствор) 33,1. Реакционную смесь выдерживают при перемешивании и температуре в течение 50 мин. Затем обогрев выключают и в змеевик подают охлаждающую воду, понижая температуру реакционной смеси до 45°С. Раствор;выливают в герметично закрывающийся сосуд из нержавеющей стали и выдерживают в статическом состоянии в термостате при 45±0,1-с в течение 18 ч. Io окончании этой стадии раствор превращается в эластичный блок бело-розового цвета. Металлический сосуД с образованным в нем полимерным блоком переносят в термошкаф и выдерживают в нём при 80с в течение 10 ч. Затем сосуд охлаждают до комнатной температуры, извлекают из него твердый гидрофилиэированный блок коричневого цвета. Этот блок раскалывают . на куски размером 20-30 мм, промывают проточной водой до отсутствия реакции на формальдегид в промывных водах и высушивают в противнях в термошкафу при в течение 6 ч с получением материала, содержащего около 8% влаги. Полимер охлаждают до комнатной температуры, дробят на валковой дробилке и рассеивают р отбором фракции 0,25-1,0 мм. Синтезированный сорбент имеет следующие свойства: Количество гидроксильных групп, этерифицируемых уксусНЕлМ ангидридом, мг-экв/г абсолютного сухого полимера11,5 Удельный объем в набухшем состоянии, мл/г 5,8 Влагоемкость, г воды/г абсолютного сухого полимера4,6 Максимальный объем пор, CMVr1/8 Удельная поверхность, м7г8,3 Фракционный состав, мм 0,25-1,00 Механическая прочность, .92

Осмотическая стабильность, %97

Деформативная устойчивость, %9

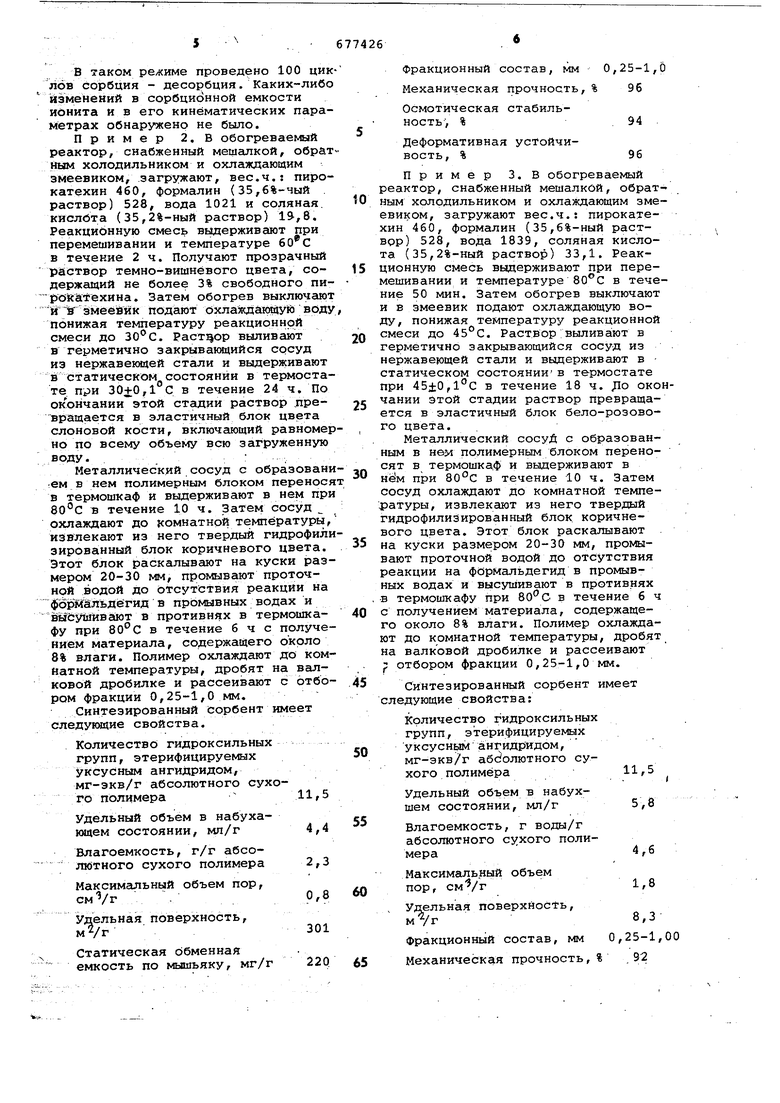

Технико-экономическое сравнение предлагаемого и известного способов

Разработанный способ отличается преимуществами, являющимися следствием формирования безсинерезисной структуры (см. табл.)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения селективного ионита | 1976 |

|

SU610835A1 |

| Способ получения ионообменного материала заданной конфигурации | 1977 |

|

SU763383A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО ГЕЛЯ НА ОСНОВЕ ФЕНОЛЬНОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОЙ ПЕНЫ | 2014 |

|

RU2565209C1 |

| Способ получения ионитов | 1973 |

|

SU471795A1 |

| Способ получения анионитов | 1978 |

|

SU766156A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕЛЕОБРАЗНЫХ КАТИОНИТОВ | 2002 |

|

RU2293061C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСООБРАЗУЮЩЕГО ИОНИТА | 1996 |

|

RU2107076C1 |

| Способ получения анионитов | 1977 |

|

SU732293A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И МАТЕРИАЛ ФИЛЬТРУЮЩИЙ | 2005 |

|

RU2299087C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ РЕЗОРЦИНФОРМАЛЬДЕГИДНЫХ СМОЛ ДЛЯ ИЗВЛЕЧЕНИЯ ЦЕЗИЯ | 2022 |

|

RU2797595C1 |

СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСО- ОБРАЗУЩЕГО ИОНИТА путем многостадийной поликонденсации орто-полифе- нольных соединений с формальдегидом в воде при 'МОЛЬНОМ соотношений формальдегид :орто-полифеноЛьное соеди- 'нение' 1,2:1-3:1, весовом соотношении вода:орто-полйфенольное соединение 3:1-7:1 и рН 0,2-1,0, отличающийся тем, что, с ц€>&лью достижения повышенной механической прочности, осмотической стабильности и деформативной устойчивости ионита при колебайиях влажности, конденсацию осуществляют в три стадии: первую стадию провс1дят при 50-80''С в течение времени, обеспечивающего 96-98%- ную степень превращения полифеноль- ного' компонента при сохранении гомогенного состояния реакционной систе-, NH, на второй стадии реакциионную систему охлаждают и выдерживают при ^ 20-45"С в статическом состоянии в герметичном сосуде с выделением полимерного компонента в виде глобулярной пространственной сетки, третью стадию проводят при 70-90''с в течение 10-60 ч.<ло: •vjv34^Ю ^

Безсинерезисная структура ионитов, синтезированных по предлагаемому способу, позволяет осуществлять их высушивание (обезвоживание) без существенного изменения параметров пористости и других фи- зико-химических показателей. Поэтому в данном случае применяется сухое дробление и сухой рассев, которые более эффективны и более экономичны по сравнению с мокрым дроблением и мокрым рассевом. Это обусловливает снижение стоимости ионита, полученного по предлагаемому способу.

Для .получения ионитов допуска.ётся хранение и транспортировка в сухом виде, в то время как для известных ионитов предусматривается хранение и трансцортировка только .в набухшем в воде состоянии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНИТОВ | 0 |

|

SU398575A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-05-07—Публикация

1977-08-05—Подача