(54) композиция

ны, небольшие количества полицпклопарафиноз и ароматические и другие углеводороды. Они могзТ быть,в очищенной форме ИЛИ содержать масла в зависимоста от источника {происхождени т) и/ллк метода регенерации. Особенно ггрименймыми считаются углеводородные парафины с точкой ттлавленля (АСТМ Д127-63) ло ме«ьшги мере 62°С, содержанием масла (АСТМ Д721-65Т) не выше 50 вес. %, предпочти тельно не выше 204 вес. %, и средней прочностью на прокол иглой при 25° С (АСТМ Д1321-65) 1-20 ш, предпочтительно 1 - 10.

(В частности, отри загрузке углеводородного парафина и соли кальщ1я жирной кнслоты или гидроокиси кальция и жирной кислоты в нагреваемый сосуд используют мешал/ку. Воск может быть расплавлен до загрузки или расплавлен в сосуде.

При использовании соли кальция жирной кислоты ее -просто загружают в реактор вместе -с восвом.

При применении гидроокиси кальция и жирной кислоты отдельно жирная кислота может быть загружена как таковая или предварительно расплавлена, как и воск, Если пидр-оокись кальция применяют в твердом состоянии, загрузка может проводиться при использовании любых подходящих средств, на1пр,имер тра«щортером. Хотя последов ателькость введения не является критической, в настоящем изобретении представляется целесообразным проводить загрузку сначала расплавленного воска, а затем в-водить твердую гЕЗдроокись кальция. После распределения мешалкой частиц гидроокиси кальция в сосуд можно вводить жирную кислоту в жидком виде. С одной стороны, жирную кислоту можно добавлять до гидроокиси кальция. С другой стороны, легко проводить контроль за скоростью получения воды в процессе реакции гидроокиси кальция и жирной (шслоты. Это имеет значение по тем причинам, что шс-соб требует температур выше точки кипения воды. в результате чего лрксутствующая или полученная вода исггаряется и. является причиной некоторого пеиообразованкя смеси. Очевидно, что если .пенообразование становится проблемой, то она может быть устранена ттутем -прйменешая любых известных средств.

В любом слзгчае смесь нагревают при пер ;мешйБании до, ло меньшей мере, 150° С. Нагревание материалов можно продолжать при дг-ip-- емии их в сосуд. В общем, те.млератур повышают до 150° С, не окончив добавлен материалов. Предпочтительно нагревать смесь до более высокой температуры, например, до 180° С, так как при этом ускоряется преобразование смеси в целевую композицию.

.Преобразование смеси происходит следующим образом.

Ра сплав,ленный воск перво Тачально создает непрерывную жидкую фазу, в которой

диспергируются частицы со,ти .кальи.ия, или гидроокись кальцияижирная киолота реагируют ш situ с образованилм соли кальция и воды, а затем солькальция, будучи не5 растзор-имым твердым веществом, дпспеп гИруетсяв воске; вода вэто время пспаркется из смеси. Так как нагревание CMecit продолжается, то происходит зел чгние ВЯЗ.КОСТИ. Первоначально масса достигает

FOMoreHHoff пастообраз|Ной конс 1Стенц ч, затем становится карамелеобразкым материалом. Именно в этой точке достигают конечной тем-пературы, и происходит образование композиции. Нагревание может быть продолжено на короткое время для полного завершения преобразования даже до высоких темлерат}р, к температурам разложения.

Затем горячая масса извлекается из сосуда и охлаждается до комнатной температуры, .лри которой ком,т10зи1щя Становится твердой, Стекловидной, хрупкой массой, которую можНО размолоть и.ти уменьшить по размеру частиц, сохраняющих дискретность

5 п целостность. Так как композиция является твердой при комнатной темлературе и может быть легко размолота при таких условиях, -представляется -более удобным и легким проводить размол композиции пр

0 криогенных условиях, В дрзтом слзчае получекНые частицы ком.позицин при комнатной тем-пературе можно легко грузить при наличии обычных средств. Далее, композиция в частицах сохра няет целостность в процессе хранения.

Как -правило, ври лри-,менен,ки смеси гидроокиси кальция и ж,ирной кис,1оты в таком способе молярное соотношение гидроокиси кальция н жирной кислоты составляет по рядка 0,5:1 -1:1, а весовое соотношение воска и жирной кислоты составляет 0,5: 1 - 2:1. Предпочтительно, чтобы молярное соотношен-ие гидрсюкиси кальция и жирной кислоты составляло 0,55: I-0,65: 1, а весо вос; с-ютношение зрска и :,чрной :;исла1ы - 0,9: 1 - : 1, При использовании соли кальция в способе по,1ученная композиция будет содержать 30 вес- % соли кальция. Можно -применять также большее количество соли кальция в зависимости от назначения ком-1703ИЦИИ. Особенно предпочтительно использовать композицию в качсстЕ е экструзиси- ной доба-вки для термолластичессшх экструзионных составов с основой из поливинлл5 хлорида, и для этой цели удовлетворлтельяое соотнощение веса соли кальция и воска соста вляет -порядка 30 : 70-70 : 30.

-Возм-ожно также проводить введение других добавок в композицию, если она

0 предназначена для использования в качестве экструзионной добавки или с.мазки. При таких условиях можно включить ц другие добавки, например полиэтиленовые вески -или акрилатполимеры, пигменты например

5 ТЮг, наполнители и даже усиливающие материалы. Они могут быть добавлены в процессе получения KOMnosTiUHH. Изобретение иллюстрируе1-ся следующими примерами. П|р,имерь 1-7 иллюстрируют изобретение с npHMeHemjeM предварительно образованной кальциевой солл жирной кислоты, а примеры 8-16 - с применением, гидроокиси кальция ,и жирной кислоты. Пример I. В трехгорлую колбу, снабженную механической м.ешалкой, загружают примерно 100 .г расплавленного углеводор-одного парафина. Нефтяной углеводородный парафин имеет т. пл.- 64° С, маслосодержание 16% и среднюю прочность на прокол иглой (25°С) 8,1 мм. Прт непрерывном перемешивании добавляют -63 г торговой марки стеарата кальция (ВИТКО G 339/С) и смесь нагревают до 1вО-190°С, Отмечено, что при яал1йчии механической мешалки невоз-можно достичь оптимального смешивания. В любом сл.чае при Ii80-. смесь представляет собой кара1мелеобразный материал, ко,торый при последующем охлаждении при «омнатной температуре становится более твердым и хруцки м по сравнению с обычным воском. Вследствие недостатка перемешивания в конечном продукте находятся частицы воска. Пример 2. Проводят процесс, как в примере I, но 100 г стеарата кальция торговой марки добавляют по возрастающей к воску и для нагревания применяют масляную баню. При охлаждении при комнатной теа шературе получают конечный продукт, каж в примере I. П -р и м е р 3 (сравнительный). 100 г расплавленного воска загружают в смеситель Ва{итга и по возрастающей добавляют 81 г торгового стеарата кальция при перемешивании и нагревают только до 100° С. После деремецтавания при указанной температуре смесь охлаждают до комнатной. Конечный продукт отличается от продуктов примеров 1 и 2 и представляет собой физическую смесь двух компанентов, например порошкообразный твердый материал, диопергираваБный в мягком воске. Продукт -. 0475ерждается или хрупкий. и м е р 4. С применением смесителя Хсб та для получения лучшего перемешивания, снабженного электрическим нагревательным камином, 25 г расплавленного нефтяного воска загружают с последующим добавлением по БОЗра.стаюш,ей 300 г торгового стеарата кальция при перемешивании и нагревании. Воск имеет среднюю т. пл. - 64 С, среднее маслосодержание - 16% -и среднюю прочность на прокол иглой (25° С) 8,1 лж. Отмечено, что в процессе нагревания смеси до температуры- 190 С проходит несколько фаз, описанных выше, и продукт при высоких температурах гомогенный и карамелеобразный. После охлаждения до комнатной температуры продукт становятся твердым, хрупким и его можно легко расколоть. Пример 5. Применяя систему Брабендера с лопастью Сигма, - 170 г раеплавленного (Код 784) воока загружают с последующим добавлением по возрастающей - 200 г стеарата кальция (торговая марка - Ситко С 339/С) с перемешиванием и нагреванием. Средняя температура плавления воска 74°С. среднее маслосодержа-ние около 3 вес. % и средняя прочность на прокол .иглой (25°С) 1,5 мм. При нагревании смеси до 190° С наблюдают несколько указанных фаз. Продукт при высокой тем1пературе является гомогенным н карамелеобразиым. При охлаждении до комнатных условий продукт становится твердым, хрупким и стекловидным. Продукт размалывают на дискретные частицы с применениам пищевой мельницы Ревеля при комнатной температуре. Пример 6. Для доказательства -сохранения дискретности предлагаемых композиций по сравнению с торговым воском, использующимся в качестве экструзионной добавки к смесям поливи«илхлорида, проводят несколько тестов: ЙО г порошкового образца (частицы проходят через сито 30 меш} помещают в градуированный цилиндр (диа-метр 2,5 см). Отмечают уменьшение объема и помещают груз в верхнюю часть, а также первоначальный объем. Образец оставляют под грузом на 1 ч при комнатной температуре и еще раз отмечают объем. Затем образец помещаюТ в печь при тем1пературе 60°С на 1 ч и снова отмечают объем. Особенности каждой стадии и результаты показаны в табл. 1.

8

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеводородных фракций из углеродсодержащего сырья | 1975 |

|

SU1029830A3 |

| МОЮЩЕЕ СРЕДСТВО В ВИДЕ ФОРМОВАННОГО ТВЕРДОГО ТЕЛА, МОЮЩЕЕ СРЕДСТВО В ВИДЕ БРУСКА И СПОСОБ ПОЛУЧЕНИЯ МОЮЩЕГО СРЕДСТВА В ВИДЕ БРУСКА | 1991 |

|

RU2080365C1 |

| КУСКОВАЯ КОМПОЗИЦИЯ СТРУКТУРИРОВАННОГО ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА, ОБЕСПЕЧИВАЮЩАЯ УЛУЧШЕННОЕ ОСАЖДЕНИЕ МАСЛА/ПОЛЕЗНОГО АГЕНТА, КОГДА ИСПОЛЬЗУЮТСЯ КОНКРЕТНЫЕ КАТИОННЫЕ ПОЛИМЕРЫ | 1999 |

|

RU2223309C2 |

| ЖЕВАТЕЛЬНЫЕ РЕЗИНКИ И РОДСТВЕННЫЕ ИМ ПРОДУКТЫ, ОБЕСПЕЧИВАЮЩИЕ ОСВЕЖЕНИЕ ДЫХАНИЯ | 2001 |

|

RU2266107C2 |

| Способ получения полиамидоимидов | 1977 |

|

SU973028A3 |

| МНОГОФАЗНАЯ ТАБЛЕТКА МОЮЩЕГО СРЕДСТВА И СПОСОБ МЫТЬЯ В ПОСУДОМОЕЧНОЙ МАШИНЕ | 1999 |

|

RU2203934C2 |

| КОМПОЗИЦИИ КОСМЕТИЧЕСКОГО КАРАНДАША-АНТИПЕРСПИРАНТА | 2007 |

|

RU2436560C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| Способ получения суспензии углеводородных парафинистых смесей для транспортировки | 1975 |

|

SU612643A3 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ СУРЬМУ КАТАЛИЗАТОРОВ ДЛЯ (АММ) ОКСИДИРОВАНИЯ АЛКАНОВ И АЛКЕНОВ | 1998 |

|

RU2200061C2 |

римечание: I - торговый парафин, применяющийся в

2 и 3 - предла.аемая композиция, полученная

4 - предлагаемая композиция, полученная Образец плавится в твердый пирог. Пример 7. Получают подобные композиции с применением технологли примера 5 при использова1гаи пальмитата кальция иди таллата кальция вместо стеарата кальция. Пример 8. В смеситель Хобарта, снабженный электрическим нагревательным камином, загружают примерно 255 г углеводородного парафина (Код 776) и примерно 281 г Стеариновой кислоты (-промышленная марка Хумко Индустрен Р). Воск имеет среднюю т. пл. 64°С, средйее маслосодержание -- 16 .вес. %, среднюю прочность на лрокол иглой (25°С) 8,1 мм.. При нагревании материалы расплавляются, после чего добавляют 44 г твердой гидроокиси кальция. При н©прерьшно.1 перемешивании и нагревании температуру повышают до 150°С, в лроцессе чего ведут на-блюдепие за смесью, которая проходит последовательно описанные фазы. Полученный продукт имеет форму шара в лопастной мешалке и является гомогенным, карамелеобразны.м материалом. Продукт нагревают при 180-210° С еще в течение 40 лшн. При охлаждении до комнатной температуры продукт твердеет и становится хрулким, не похожим на исходный воск. Пример 9. Повторяют способ по примеру 8, но применяют 37 г твердой гидроокиси кальция и не проводят последоватс.;ьного нагревания. Получают те же резул :аты, и хотя продукт при комнатной темлс1.туре твердый и , отмечается отсутствие шарообразной j мешалке перед охлаждением. Пример 10. Про; дят, как в примере 9, но првмскякт.рдой гидтермопластических смесях в качестве экструзионной добавки, Аристовекс ХЛ-165 по примеру 4, но весовое соотношение воска и стеарата кальция составляет 0,85 : 1. по примеру 4, но весовое соотношение воска и стеарата кальция составляет 1,1:0,8. рооккси кальция. Получают конечный продукт, подобный продукту примера 8. Пример 11. Дополнительную фазу проводят, как в примере 9, но лрименяют 74 г твердой гидроокиси кальция. Получают продукт, как в примерах 8- 10. Пример 12. Осуществляют технологию примера 9, но применяют следующие материалы: 255 г углеводородного воска (Циткон Код 784) со средней т. пл.- 74° С, средним маслосодержайием - 3 вес. %, средней прочностью на прокол иглой (25° С) 1,5 }лл1 280 г торговой двойной прессованной стеариновой кислоты (Томнсон-Гейвард) и 47 г гидроокиси кальция. Материалы нагревают до 190-200° С. Получают конечный продукт, подобный продукту примера 8. Пример Проводят процесс подобно примеру 9, но лрименяют 300 г углеводородного парафина со средней т. пл.- 64° С, средни. маслосодержанием примерно 16 вес. % и средней прочностью на прокол иглой (25°С) 8,1 лж; Ш г талловой жирной кислоты {Херк}лес Пакак 985) и 44 г гидроокнси калыщя. Материалы нагревают до 190° С. Получают продукт, подобный продукту примера 8. Пример 14. Подобные результаты получают по примеру 8, но заменяют пальмитиновую кислоту или смеси олеиновой кислэтой. пример 15. Процесс проводят по примеру 8, но используют с-меситель Росса. Загружают - 2822 г углеводородного парафина (Код 776) и 1760 г гидрогенизованной говяжьей жир|Ной кислоты (ДарлингДАР-С), расплавляют при нагревании до 150° С и одновременно по возрастающей

вводят 317 g гашеной извести (ёйШ Гроув Кемслнм) iB течение 17 мин ири непрерыв.ном nepeMemH;BaH.KH, Точка плав.лен.ия. зрс,ка 64°С. среднее маслосодержанис ,16 вес. %, и средняя прочность на лрокол иг-, лой (25°С) ,1 мм, В .течение этого пе. твмперат ру повышают до 188° С, и смесь проходит все указанные фазы. Про-. дукт в смесителе имеет форму шара, но не является гомогенным и 1карамелеобразным. Нагревание проводят при ГВВ- 95°С еще 25 лшн. После охлаждения до комнатной температуры получают твердый и хрулкий продукт.

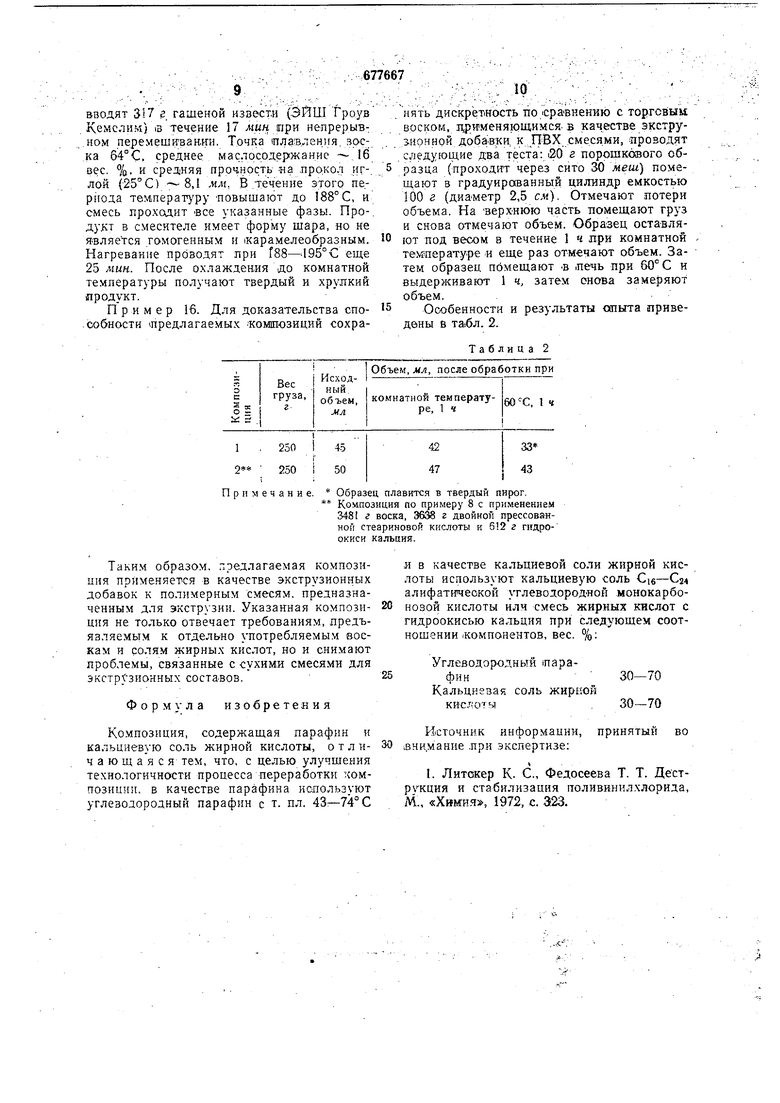

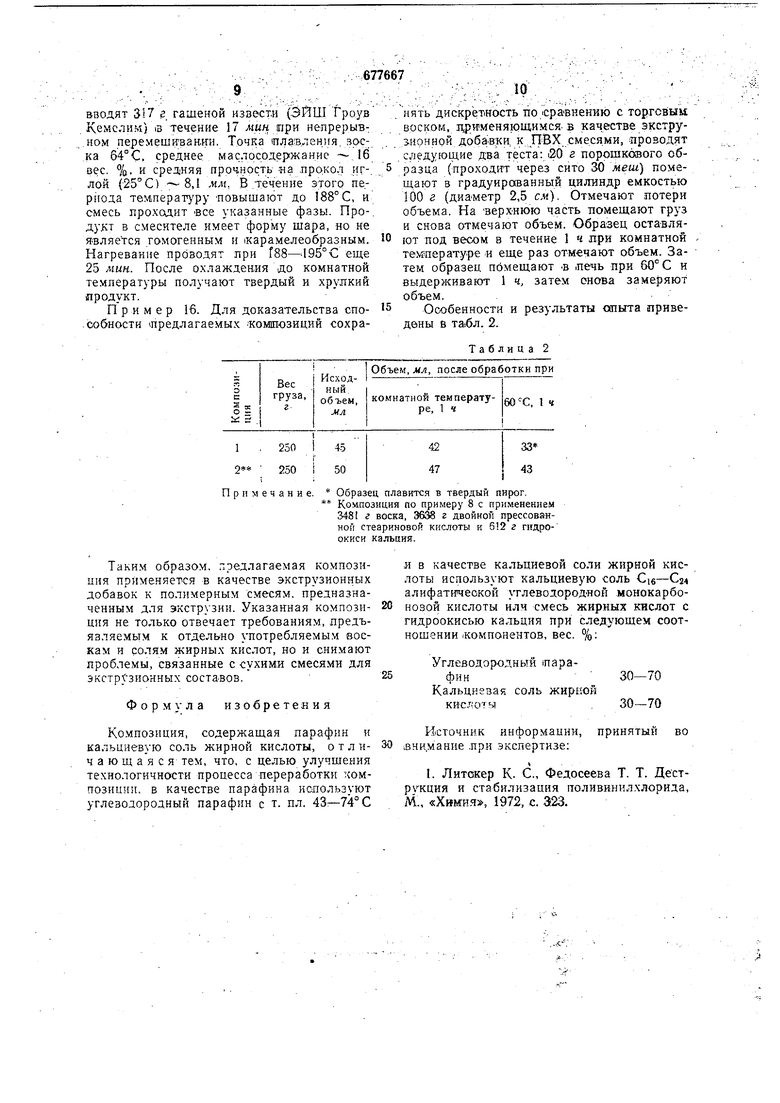

Пример 16. Для доказательства спо.ообности предлагаемых композиций сохранять дискретность по сравнекию с торговый воском, дрименяющимся- в кзчестве экструЗ.ЙРННОЙ доба.в .ки, к. ПВХ, .сме.сями, проводят следующие .два теста: 20 г порошкового образца (проходит через сито 30 меш) помещают в градуированный цилиндр емкостью 100 г (диаметр 2,5 см). Отмечают потери объема. На верхню ю часть помещают груз и снова отмечают объем. ОбраЗец оставляют под весом в течение 1 ч лри комнатной тем перату-ре « еще раз отмечают объем. Затем образец помещают .в .печь при 60° С и выдерживают 1 ч, затем снова замеряют объем.

Особенности и результаты опыта приведены в табл. 2.

Таблица 2

Авторы

Даты

1979-07-30—Публикация

1974-12-16—Подача