1

Изобретение касается сварки и относится к автоматам для сварки ненлавящимся электродом с колебаниями последнего.

Известно устройство для колебания электрода поперек стыка, содержащее корпус, сварочную головку, соединенную посредством рычага с кулачком зллипсного профиля привода колебаний, закрепленного в корП)се и имеющего переменную длину {.

Основным недостатком известного устройства является то, что время задержки электрода в углах стыка нельзя регулировать. Время задержки всегда постоянно н определяется профилем кулачка. Для изменения времени задержки нужно менять кулачок, для чего останавливают сварку. Все это снижает качество сварного шва. Известно устройство для колебания сварочной горелки, содержащее корпус, привод с эксцентриковым кулачком и связанные с последним толкатели .

Основным недостатком этого устройства является то, что время задержки нельзя менять без останова механизма. Время задержки настраивается до начала сварки перемещением толкателей.

Известно устройство для дуговой сварки с колебаниями электрода, механизм колебания которого содержит эксцентриковую головку, укрепленную на валу привода и

представляющую собой прямоугольного рамку, внутри которой при помощи установочного винта может перемещаться эксцентриковая цапфа. В механизм колебания

входят качающаяся каретка жестко скрепленная с хвостовой частью горелки и представляющая собой также прямоугольную рамку, внутри которой при помощи других двух установочных винтов могут перемещаться два направляющих бруска 3.

Недостатком этого устройства является то, что изменение величины амплитуды колебаний и времени задержки электрода в крайних точках может быть осуществлено

только при прекращении сварки, а также то, что при изменении времени задержки (закона колебания) изменяется и величина амплитуды колебаний. Наиболее близким по технической сущности и достигаемому эффекту к описываемому изобретению является кулачок устройства для автоматической сварки плавящимся электродом с поперечными колебаниями электрода. Кулачок имеет профиль,

выполненный по луге окружности. Механизм регулирования амплитуды колебаний установлен в корпусе устройства .

Основным недостатком этого устройства является то, что нельзя регулировать время

задержки электрода в углах стыка. Оно определится профилем кулачка и для измене.ния временг задержки нужно менять кулачок иостанавливать сварку.

Цельно .,з.обре ет0я является повышение качества6в1рнЪгбсоединения путем плавной регулиров й:й врёмени задержки электрода у стенки разделки без останова механизма колебания.

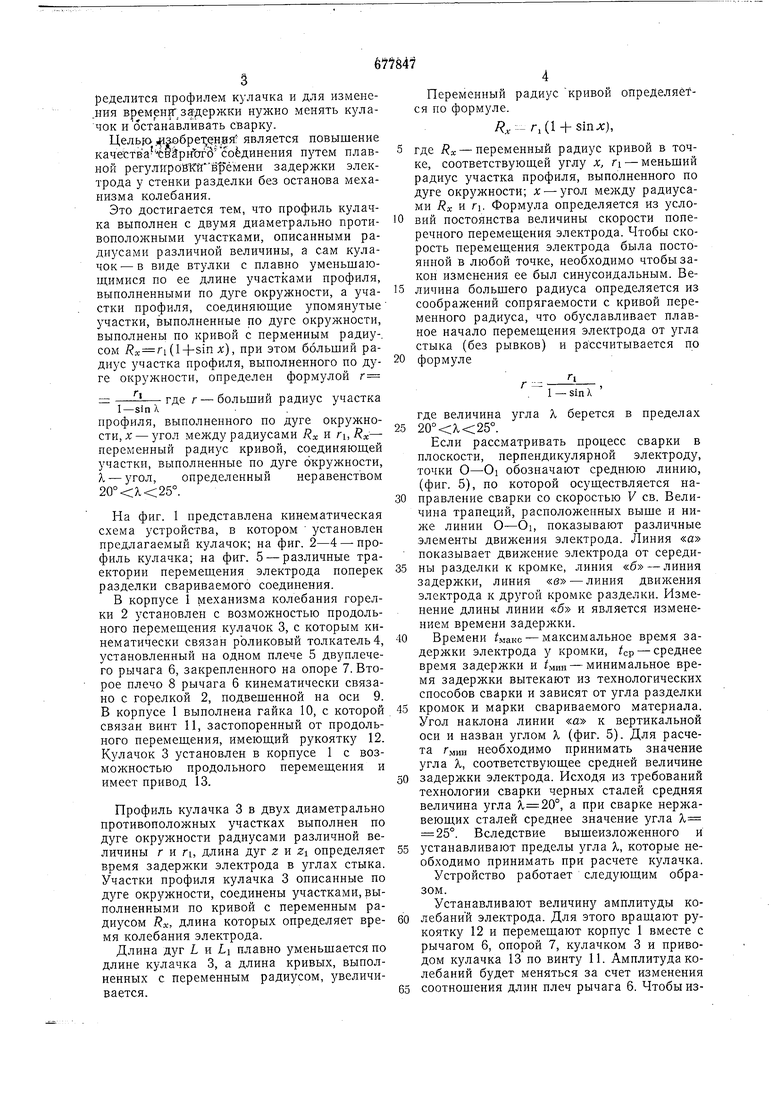

Это достигается тем, что профиль кулачка выполнен с двумя диаметрально противоположными участками, описанными радиусами различной величины, а сам кулачок - в виде втулки с плавно уменьшающимися по ее длине участками профиля, выполненными по дуге окружности, а участки профиля, соединяюш,ие помянутые участки, выполненные по дуге окружности, выполнены по кривой с перменным радиу-. сом Rx ri(l-{-sinx), при этом больший радиус участка профиля, выполненного по дуге окружностп, определен формулой г

-- где / - больший радиус участка

1-sin

профиля, выполненного по дуге окружности, х- угол между радиусами Rx и ri,Rx- переменный радиус кривой, соединяющей участки, выполненные по дуге окружности, i - угол, определенный неравенством 20°.25°.

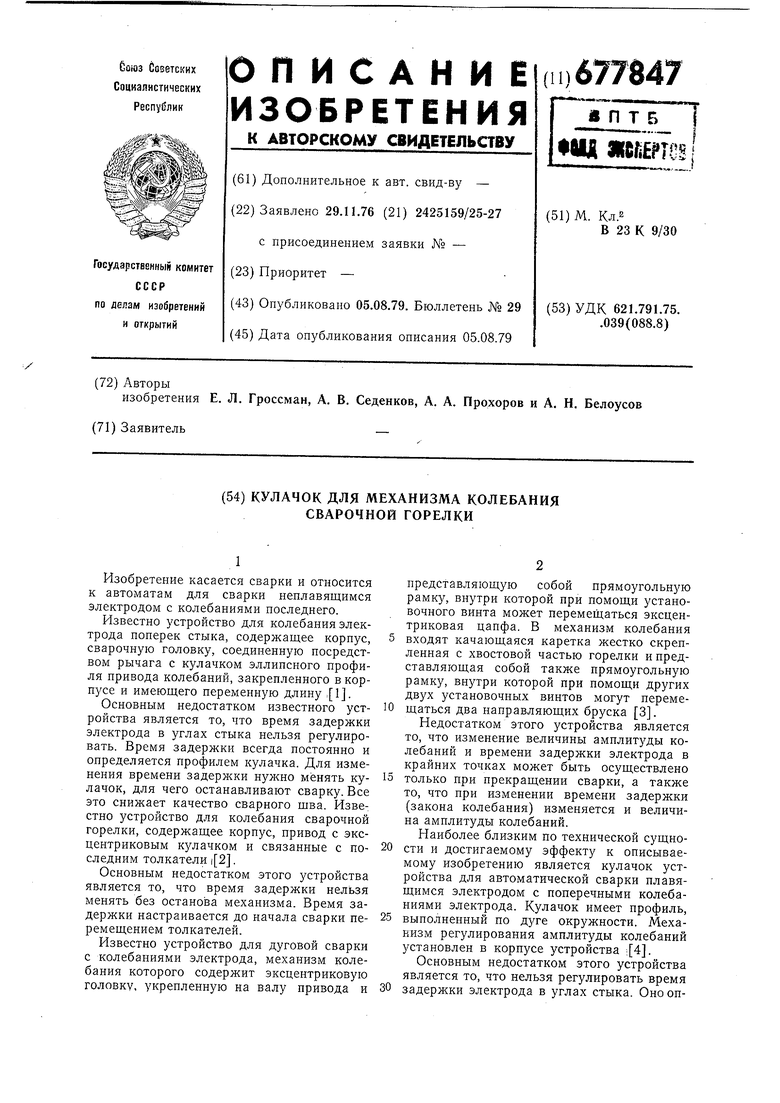

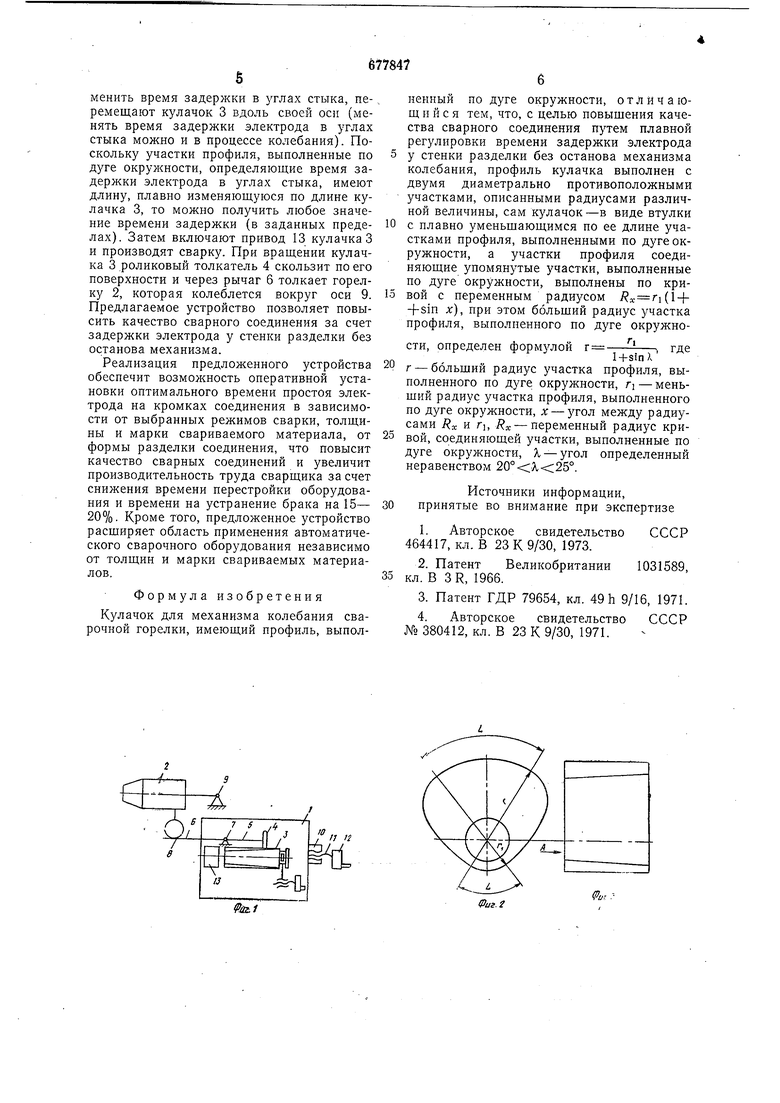

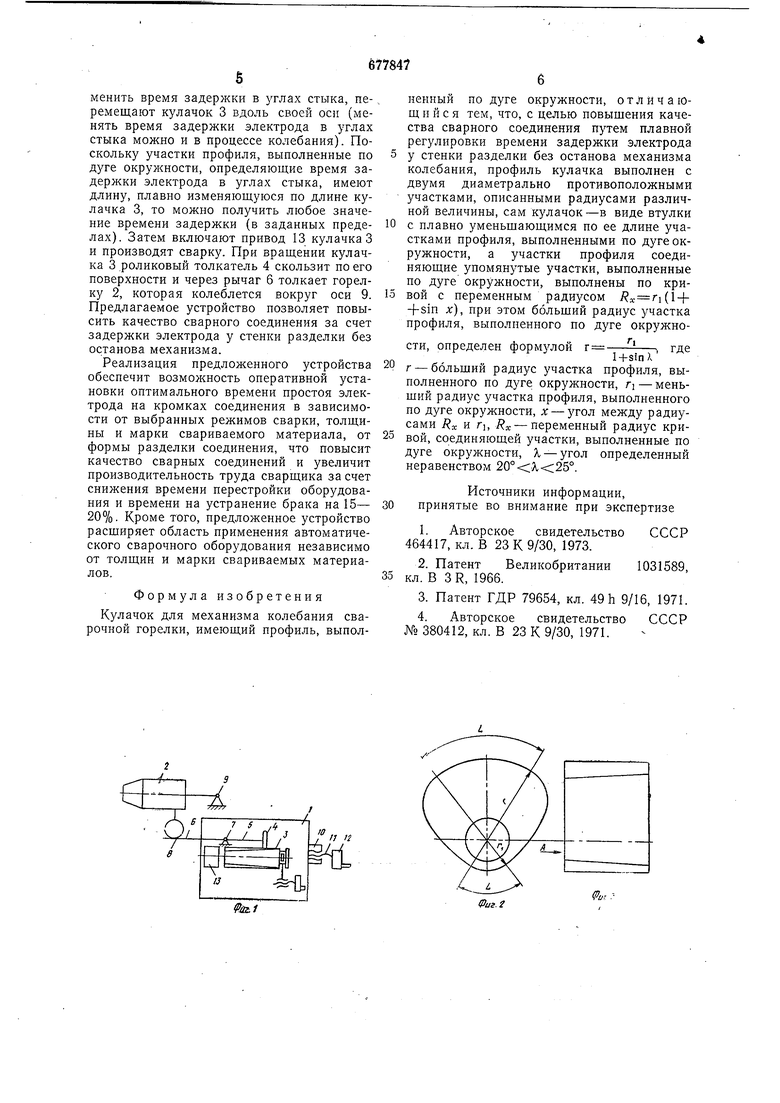

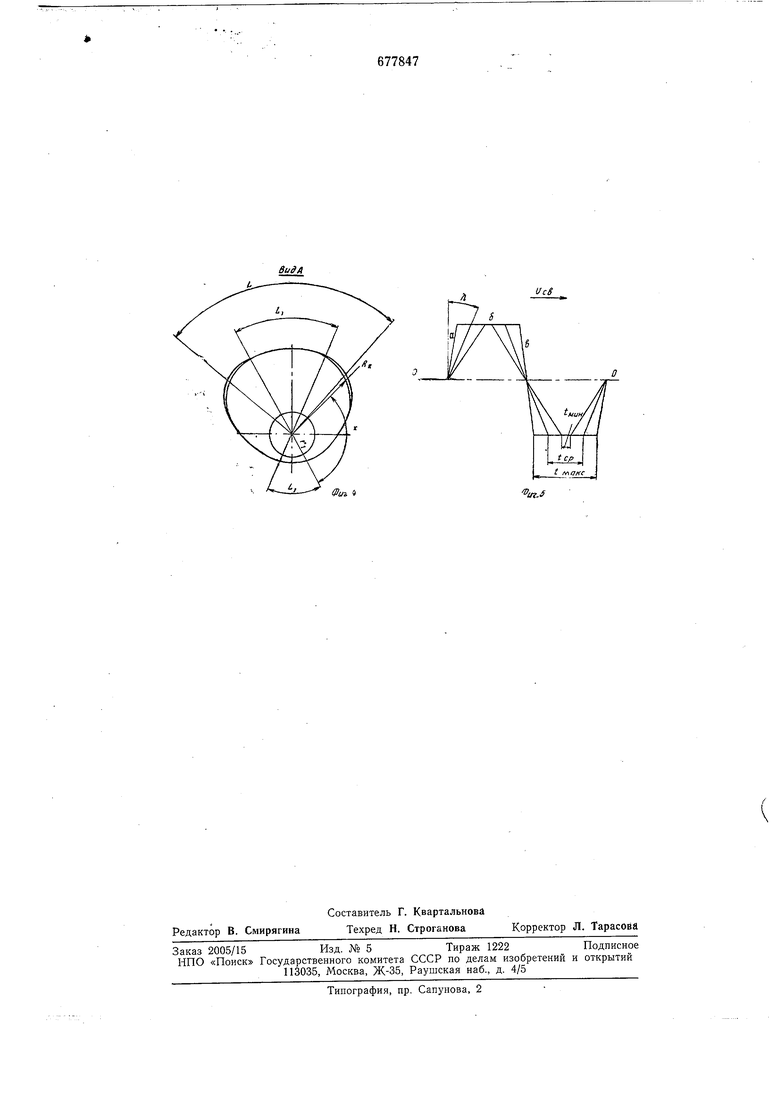

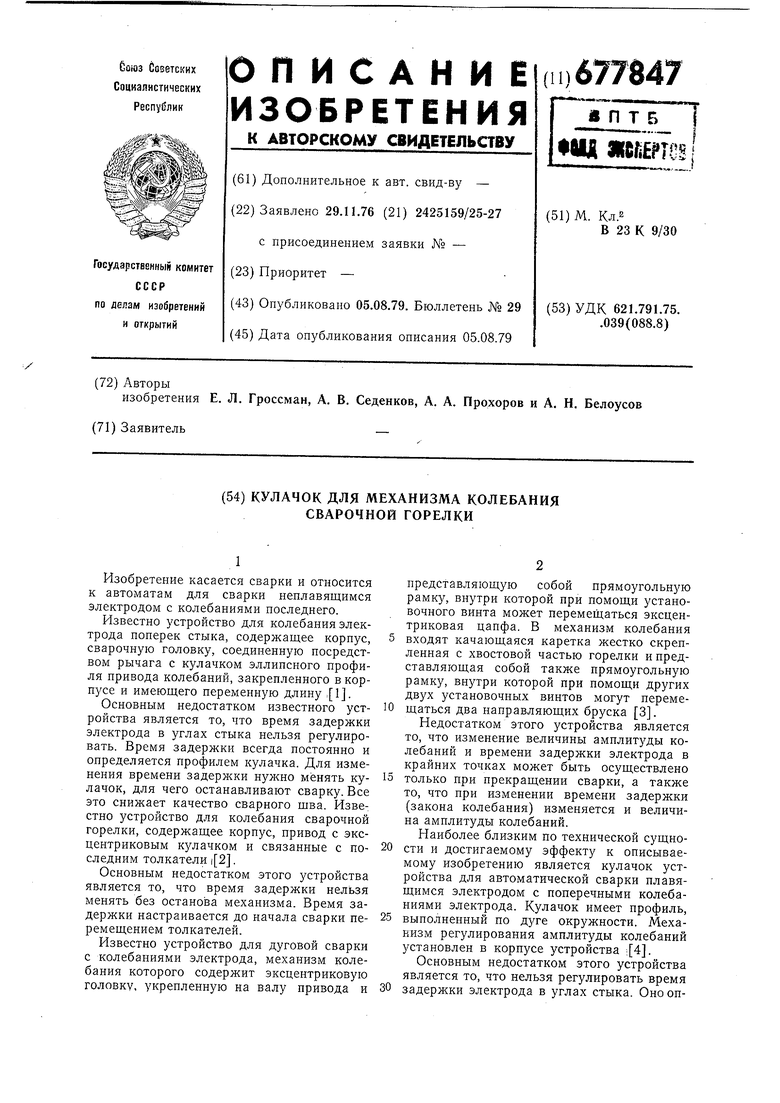

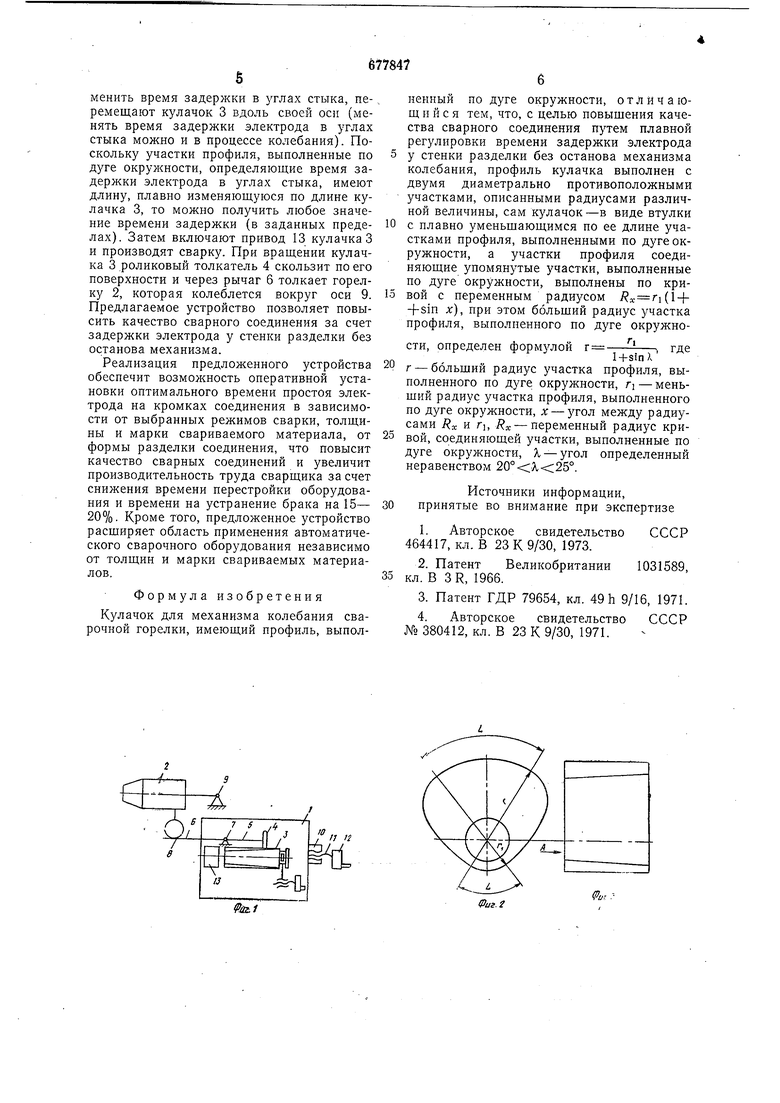

На фиг. 1 представлена кинематическая схема устройства, в котором установлен предлагаемый кулачок; на фиг. 2-4 - профиль кулачка; на фиг. 5 - различные траектории перемешения электрода поперек разделки свариваемого соединения.

В корпусе 1 механизма колебания горелки 2 установлен с возможностью продольного перемещения кулачок 3, с которым кинематически связан роликовый толкатель 4, установленный на одном плече 5 двуплечего рычага 6, закрепленного на опоре 7. Второе плечо 8 рычага 6 кинематически связано с горелкой 2, подвешенной на оси 9. В корпусе 1 выполнена гайка 10, с которой связан винт И, застопоренный от продольного перемещения, имеющий рукоятку 12. Кулачок 3 установлен в корпусе 1 с возможностью продольного перемещения и имеет привод 13.

Профиль кулачка 3 в двух диаметрально противоположных участках выполнен по дуге окружности радиусами различной величины г и гь длина дуг z и Zi определяет время задержки электрода в углах стыка. Участки профиля кулачка 3 описанные по дуге окружности, соединены участками, рыполненными по кривой с переменным радиусом RX, длина которых определяет время колебания электрода.

Длина дуг L и LI плавно уменьшается по длине кулачка 3, а длина кривых, выполненных с переменным радиусом, увеличивается.

Переменный радиус кривой определяется по формуле.

Я - r,(l + smx),

где RX - переменный радиус кривой в точке, соответствующей углу х, ri - меньщий радиус участка профиля, выполненного по дуге окружности; х - угол между радиусами RX и ri. Формула определяется из услоВИЙ постоянства величины скорости поперечного перемещения электрода. Чтобы скорость перемещения электрода была постоянной в любой точке, необходимо чтобы закон изменения ее был синусоидальным. Величина больщего радиуса определяется из соображений сопрягаемости с кривой переменного радиуса, что обуславливает плавное начало перемещения электрода от угла стыка (без рывков) и рассчитывается по

формуле

г :i

1 - sin X

где величина угла К берется в пределах

.

Если рассматривать процесс сварки в плоскости, перпендикулярной электроду, точки О-Oi обозначают среднюю линию, (фиг. 5), по которой осуществляется направление сварки со скоростью V св. Величина трапеций, расположенных выше и ниже линии О-Oi, показывают различные элементы движения электрода. Линия «а показывает движение электрода от середины разделки к кромке, линия «б - линия задержки, линия «б - линия движения электрода к другой кромке разделки. Изменение длины линии «б и является изменением времени задержки.

Времени 4iaKc - максимальное время задержки электрода у кромки, /ср - среднее время задержки и мин - минимальное время задержки вытекают из технологических способов сварки и зависят от угла разделки

кромок и марки свариваемого материала. Угол наклона линии «а к вертикальной оси и назван углом А, (фиг. 5). Для расчета Гмин необходимо принимать значение угла К, соответствующее средней величине

задержки электрода. Исходя из требований технологии сварки черных сталей средняя величина угла 20°, а при сварке нержавеющих сталей среднее значение угла А, 25°. Вследствие вышеизложенного и

устанавливают пределы угла А,, которые необходимо принимать при расчете кулачка. Устройство работает следующим образом. Устанавливают величину амплитуды колебании электрода. Для этого вращают рукоятку 12 и перемещают корпус 1 вместе с рычагом 6, опорой 7, кулачком 3 и приводом кулачка 13 по винту И. Амплитуда колебаний будет меняться за счет изменения

соотнощения длин плеч рычага 6. Чтобы изменить время задержки в углах стыка, пе-. ремещают кулачок 3 вдоль своей оси (менять время задержки электрода в углах стыка можно и в процессе колебания). Поскольку участки профиля, выполненные по дуге окружности, определяющие время задержки электрода в углах стыка, имеют длину, плавно изменяющуюся по длине кулачка 3, то можно получить любое значение времени задержки (в заданных пределах). Затем включают привод 13 кулачка 3 и производят сварку. При вращении кулачка 3 .роликовый толкатель 4 скользит по его поверхности и через рычаг 6 толкает горелку 2, которая колеблется вокруг оси 9. Предлагаемое устройство позволяет повысить качество сварного соединения за счет задержки электрода у стенки разделки без останова механизма.

Реализация предложенного устройства обеспечит возможность оперативной установки оптимального времени простоя электрода на кромках соединения в зависимости от выбранных режимов сварки, толщины и марки свариваемого материала, от формы разделки соединения, что повысит качество сварных соединений и увеличит производительность труда сварщика за счет снижения времени перестройки оборудования и времени на устранение брака на 15- 20%. Кроме того, предложенное устройство расширяет область применения автоматического сварочного оборудования независимо от толщин и марки свариваемых материалов.

Формула изобретения

Кулачок для механизма колебания сварочной горелки, имеющий профиль, выполненный по дуге окружности, отлйчающ и и с я тем, что, с целью повыщения качества сварного соединения путем плавной регулировки времени задержки электрода

у стенки разделки без останова механизма колебания, профиль кулачка выполнен с двумя диаметрально противоположными участками, описанными радиусами различной величины, сам кулачок-в виде втулки с плавно уменьщающимся по ее длине участками профиля, выполненными по дуге окружности, а участки профиля соединяющие упомянутые участки, выполненные по дуге окружности, выполнены по кривой с переменным радиусом .-ri(l-f +sin х), при этом больший радиус участка профиля, выполненного по дуге окружности, определен г: / ., где

1+sinX

г - больший радиус участка профиля, выполненного по дуге окружности, Г - меньший радиус зчастка профиля, выполненного по дуге окружности, х - угол между радиусами RX И Г, ж -переменный радиус кривой, соединяющей участки, выполненные по дуге окружности, угол определенный неравенством .

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 464417, кл. В 23 К 9/30, 1973.

2.Патент Великобритании 1031589, кл. В 3R, 1966.

3.Патент ГДР 79654, кл. 49 h 9/16, 1971.

4.Авторское свидетельство СССР № 380412, кл. В 23 К 9/30, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сварки неповоротных стыков труб | 1975 |

|

SU656777A1 |

| УСТРОЙСТВО для ЭЛЕКТРОДУГОВОЙ СВАРКИ с КОЛЕБАНИЯМИ СВАРОЧНОЙ ГОРЕЛКИ | 1971 |

|

SU301238A1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| Устройство для сварки неплавящимся электродом с подачей присадочной проволоки | 1983 |

|

SU1146908A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

| Устройство для колебания сварочной горелки | 1974 |

|

SU512880A1 |

| Устройство для поперечных колебаний сварочной горелки | 1987 |

|

SU1459855A1 |

| Устройство для сварки с поперечными колебаниями сварочной горелки | 1988 |

|

SU1574396A1 |

йй/

Раг-г

Ucf

°in.s

Авторы

Даты

1979-08-05—Публикация

1976-11-29—Подача