1

Изобретение относится к области добычи и обработки природного камня, преимущественно, к способам чистовой обработки блоков горных пород.

Известен способ обработки блоков горных пород путем равномерного нагрева обрабатываемой поверхности до температуры 250-800°С в течение не менее 1 мин., до появления трещин параллельно этой поверхности .

Недостатком известного способа является то, что при этом обработанная поверхность получается низкого качества и требует контроля ее состояния.

Наиболее близким к предложенному изобретению является способ обработки поверхностей блоков горных пород путем воздействия на обрабатываемую поверхность ультразвуковых колебаний, создаваемых в жидкой упругой; среде 2.

Недостатком этого способа поверхностной обработки является низкая производительность процесса вследствие того, что механическое воздействие ультразвуковых колебаний производится на холодную среду, которая в процессе обработки сохраняет высокие начальные прочностные свойства.

Цель настоящего изобретения - интенсификация процесса поверхностной обработки и получение обрабатываемой поверхности в виде плоскости, пригодной для непосредственной полировки без осуществления контроля состояния обрабатываемой

поверхности.

Для достижения поставленной цели в способе обработки поверхностей блоков горных пород путем воздействия на обрабатываемую поверхность ультразвуковых

колебаний, создаваемых в жидкой упругой среде, поверхности обработки блоков горных пород подвергают на величину припуска равномерпому нагреву жидкой упругой средой, в качестве которой используется расплав металлов.

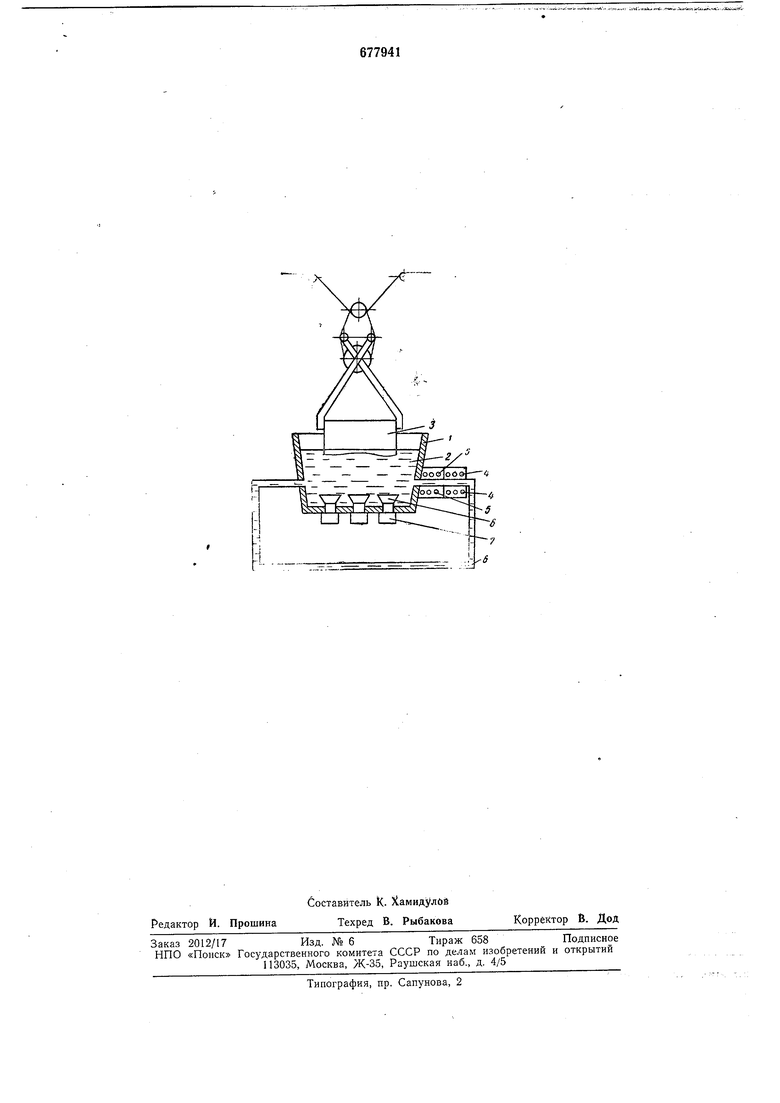

Способ поясняется чертежом. Предлагаемый способ осуществляется следующим образом. В ванну 1 с расплавленным металлом 2,

например, алюминием, поверхностью обработки на величину припуска на обработку, в данном примере 2-3 см, опускается гранитная заготовка- 3. Однофазный ток высокой частоты, поступающий на обмотку 4 индуктора от лампового генератора типа ЛП (ЛПЗ), непрерывно нагревает жидкий металл. В индукторе устанавливается такой ток, чтобы температура, металла была выше его темпер атуры плавления, но ниже температуры кипения (для А1 приблизительно 1000- 1200°С). Обмотка 5 (магнитогидродииамический насос), питающаяся током низкой (промышленной) частоты, создает бегущее магнитное поле, которое обеспечивает интенсивную циркуляцию жидкого металла 2 по магистралям 6.

В донной части ванны 1 с наружной стороны установлены ультразвуковые преобразователи 7 (источниками токов для которых являются ультразвуковые генераторы типа УЗГ-10), так что излучатели 8 через днище входят внутрь ванны.

Потоки нагретого индуктором металла 2, выбрасываемые МГД-насосом, интенсивно нагревая поверхностные слои заготовки 3, ослабляют их прочность и создают термические напряжения. При включении преобразователей 7 ультразвуковые колебания, создаваемые магнитострикционными излучателями 8, через расплав металла 2, воздействуя на поверхность обработки, производят механическую отбойку ослабленной и напряженной нагреванием среды кавитационными процессами, а также абразивным воздействием образующихся частиц. По мере того, как опущенная в расплав часть заготовки разрущается, ее поверхность выравнивается с плоскостью расплавленного металла. В резз льтате нарушается контакт обрабатываемой поверхности с расплавом металла, что приводит к резкому уменьшению термического и полному прекращению механического (ультразвукового) воздействия на заготовку.

В данном способе, в отличие от известных, заготовку поверхностью обработки оп скают в расплавленный металл на величину припуска на обработку. Процесс обработки поверхности ведется бесконтрольно и прекращается самостоятельно вследствие того, что по мере разрушения, опущенной в расплав части заготовки, ее поверхность выравнивается с естественной плоскостью зеркала расплавленного металла и нарушается контакт обрабатываемой поверхности с расплавом. Обработанная таким способом поверхность заготовки пригодна для непосредственной шлифовки и полировки. Таким образом, предлагаемый способ

позволяет исключить контроль состояния обрабатываемой поверхности и улучшить качество поверхностной обработки по сравнению с существующими способами аналогичного назначения.

Поскольку в предлагаемом способе обработка поверхности ведется одновременно по всей площади заготовки, данный способ позволяет в значительной степени интенсифицировать процесс обработки по сравнению с известными.

Формула изобретения

Способ обработки поверхностей блоков горных пород путем воздействия на обрабатываемую поверхность ультразвуковых колебаний, создаваемых в жидкой упругой среде, отличающийся тем, что, с целью интенсификации процесса поверхностной обработки и получения обрабатываемой

поверхности в виде плоскости без осуществления контроля состояния обработанной поверхности, поверхности обработки блоков горных пород подвергают на величину припуска равномерному нагреву жидкой упругой средой, в качестве которой используется расплав металлов.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 340542, кл. В 28D 1/00, 1970.

2.Волосатов В. А. Ультразвуковая обработка. Лениздат, 1973, с. 5-9.

:-Utf

Авторы

Даты

1979-08-05—Публикация

1977-05-23—Подача