(54) СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПОКРЫТИЙ могут бьпь применены сополимеризуемые мономеры. Цель доаигаегся тем, что эпоксидное соединение предварительно совмещают при температуре 55-65°С соединением, выбранным из груп Г1Ы, содержащей аммиак, алифатический или цикло-алифатический первичный или вторичный амчн, аминокарбоновую кислоту или смесь вышеназванных соединении азота из расчета 0,01-0,5 NH-эквивалента на 1 эпоксидный экви . Полученный продукт смешивают с акри |ловой и/или метакриловой кислотой из расчета 0,4-0,9 карбоксильного эквивалента на 1 эпоксидный эквивалент и затем с насыщенной алифатической, циклоалифатической или ароматической карбоновой кислотой из расчета 0,09- 0,5 карбоксильных эквивалента на 1 эпоксидный эквивалент. Под полиэпоксидами следует понимать соеди нения, содержащие более чем одну 1,2-эпоксид- 20 ную группу (предпочтительно 2,3-эпоксипропиловую группу) на молекулу, предпочтительно с 1,6 до 6, в особенности с 1,6 до 3 эпоксидных групп. поксидэквивалент означает количество эпоксида в грамме, содержащее одну 1,2-эпоксидную группу. . Применяемые полиэпоксидные соединения могут бьпь ПОЛИГЛИЩ1ПОВЫМ эфиром многовалентного фенола, например пирокатехина, резорцина, гидрохинона, 4,4-диоксидифенилметан 4,4-окси-3,3-диметштдифенилметана, 4,4-диокс дифенилдиметилметана (бисфенол А), 4,4-диоксидифенилметилметана, 4,4-диоксидифенилциклогексана, 4,4-диокси-3,3-диметилдифенилиропана, 4,4-диоксидифенила, 4,4-диоксидифенилсульфона, трис-(4-оксифенш1)-метана, пролуктов хлорирования и бромирования выше(изванных дифенолов, особенно бисфенола А, иоволаков (т.е. продуктов разложения одноили многовалентных фенолов с альдегидами, особенно с формальдегидом, в присутствии кислых катализаторов), дифенолов, полученных путем этерификации двух молей натриевой соли а(юматической оксикарбоновой кислоты с одним молем ригалогенированного алкила или диалкилового эфира дигалогена или путем этерификации двух молей ароматической оксикар боновой киаготы с моль полиалкилеиового )фира, такого как тетраэтилеигликоль, полифенолов, полученных путем конденсации фенолов и длинноцепочечных, содержащих по меньшей мере 2 атома галогена, галогенированных парафинов. Могут быть также названы глицидиловые :к{)иры многоатомных спиртов, например про1гандиол-1,2, бутандиол-1,4, бутендиол-1,4, гексамдиол-1,6. неопентилгликоль, глицерин, тримегилолпропан. пснтаэритрит и полиэтиленгликоли. Представляют собой интерес также тритицидилизоцианурат, М,Ы-даэпоксипропилоксамид, полиглицидиловый тиоэфир, многовалентные эфиры, как, например, бисмеркаптометилбензол, диглицидилтриметилентрисульфон. Кроме того, могут быть использованы глицидиловый эфир многовалентных ароматических алифатических и циклоалифатических карбоновых кислот, например диглицидиловый эфир фталевой, изофталевой, терефталевой, тетрагид рофталевой, адипиновой и гексагидрофтЗлевой кислот, которые, в случае необходимости, могут быть замешены метиловыми группами, а также глицидиловый зфир продуктов разложения 1 моль ангидрида ароматической или циклоалифатической кислоты и 1/2 моль диоля. Для осуществления способа используют пред почтительно следующие полиэпоксидные соединения или их смеси; полиглицидиловый эфир многовалеш-ных фенолов, особенно бисфенола А, диглицидиловый эфир фталевой, изофталевой и терефталевой кислоты, полиглицидиловый эфир циклоалифатических дикарбоновых кислот, особенно ДИГ.ЛИЦИДШ1ОВЫЙ эфир гексагидрофталевой кислоты и полиэпоксиды из продуктов разложении молей ангидрида гексагидрофталевой кислоты и/или ангидрида фталевой кислоты и 1 моль содержащего п (п - целое число от 2 до 6), гкдроксильных групп многоатомного спирта, особенно 3 моль ангидрида гексагидрофталевой кислоты и/или ангидрида фталевой кислоты и 1 моль 1,1,Ьтриметилопропаиа, полиятоксиды продукта этерификации 2 моль параоксибенэойной кислоты и 1 моль т-етраэтиленгликоля с последующим разложением с эпихлоргидрином. Предпочтительными являются бисфенол А-пояиглицидиловые эфиры. Для осуществления способа берут одно или несколько азотных соединений формулы R-N-H , ще RI означает водород, алкил с 1-18, предпочтительно с 1-6, атомами углерода, оксиалкил с 2-18, предпочтительно с 2-4, атомами углерода в алкильной группе; /3-алкоксиалкил с 2-18, предпочтительно с 2-4 атомами углерода в алкильной группе и 1-4 атомами углерода в алкокирадикале, /З-алкоксикарбонилалкил с 2-18, предпочтительно 2-4 атомами углерода в алкиле и 1-4 атомами углерода в алкоксирадикале, цианоалкшт с 1-18, предпочтительно 2-6, атомами углерода в алкильном радикале, М-диалкиламиноалкил с 1-12, предпочтительно 2-4, атомами углерода в алкильном радикале и 1-4 атомами углерода в М-алкиламигп1группе;

Rj имеет такие же значения, как R, и, кроме того, означает карбоксиалкил с 1 до 6 атомов углерода в алкильном радикале, аминоалкил с 2-6 атомами углерода в алкильиом радикале или прерванную одлой или несколькими NH- или N-СНз- группами аминоалкштьную группу; RI и RJ вместе с атомом азота означают пи- ю перидиновое или пирролидиновое кольцо; алкильные группы Moryt быть линейными или разветвленными. Прешючтительными являются соединения, в которых RI и, соответственно, R2 означают водород, алкил и Д-оксиалкил, карбоксиалкил и аминоалкил. Можно назвать следующие соединения: аммиак, метиламин, диметиламин, этиламин, диэтиламик 1- пропила мин да-н- пропиламин ,изопропил амин, диизопропиламин, н-бутиламин, ди-н-бутш амкН; метилпропиламин, этилметиламин, бутилметиламин, этилбутиламин, втор-бутиламин, ди-трет-бутилам1н, н-амиламин, метилизоамиламин циклогексиламин, дициклогексиламин, метилциклогексиламин, этилциклогексиламин, пропил циклогексиламин, циклопентиламин, дациклопентиламин, циклопентилметиламин, пирролидин пиперидин, этаноламин, З-аминопропанол-1, 1-аминопропанол-2, N-метилэтаноламин, N-фенил этаноламин, 1-аминобутанол-З, N-циклогексилэтанодамин, N-додецилзтаноламин, N-циклогекшлизопропиламин, диэтаноламин, диизопропано амин, 2-амино-2-метилпропандиол-3, N-диметилэтилендиамин, N-диэтилэтилендиамин, 1М-тримегалэтилендиамин, N-триэтилэтилендиамин, амино уксусная кислота, е-аминокапроновая кислота, эуилендиамин, бутилен диамины гексаметилендаамин, диэтилентриамин, тризтилентетраин и т.д. Главным образом применяют; аммиак, этаноламин, диэтаноламин, 1-аминопропанол-2 (-изопропаноламин), динзопропаноламин, диметиламин, диэтиламин, дибутиламин, метиламин, этиламин, бутиламин(ы), е-аминокапроновая кислота, гексаметилендиамин. На 1 эпоксидный эквивалент берут 0,01 до 0,5, предггочтительно 0,01 до 0,3, NH-эквивалента аммиака или указанных аминов или ами нокарбоновой кнслоты. Под NH-эквивалентом понимается количество граммов аммиака или амина, в котором содержится один грамм-атом связанного с азотом водорода. Взаимодействие азотных соединений с полимгоксидами может быть осуществлено различными методами, например, в субстанции или в инертном растворителе, таком как метанол, этанол, пропанол, изопрюпанол, бутанол, изобутанол, втор-бутанол, трет-бутанол, циклогекса1юл, 2-э1Илсексанол-i, бензол, ксилол, толуол, гексан, гептан, октан, изооктан, циклопентан, 1шклогексан, циклогептан, циклопентанон, циклогексанон, метиловый зфир уксусной кислоты, лиловый эфир уксусной кислоты, пропиловый эфир уксусной кислоты, н-бутиловый эфир уксусной кислоты, хло(-н-)форм, тетрахлоругле юд, TpMXJiop3TaHs дихлорэтан, тетрахлорэтан и хлорбензол. Реакцию можно легко проводить при температурах от 20 до 90 С, предпочтительно при 40-90 С. В отдельных случаях эти температуры могут быть превышены или занижены. Продуктами разложения полиэпоксидов с аммиаком и/или указанными аминами являются оксипропиловые простые эфиры. Они растворимы в органических растворителях и не образуют поперечных связей и содержат во всех случаях еще свободные эпокси.тиые группы. После взаимодействия полиэпоксидов с соединениями азота осуществляется реакция с акриловой и/или метакриловой кислотой. При этом на 1 эпоксидный эквивалент берут 0,4-0,9, предпочтительно 0,4 до 0,6 карбоксильно1-о эквивалента (мет)акриловой кислоты. Под карбоксильным эквивалентом понимается количество карбоновой кислоты в граммах, в котором содержится один грамм-моль карбоксильны. групп. Присоединение акриловой и/или метакриловой кислоты к прореагировавшим с аммиаком и/или аминами полиэпоксидам осуществляют известными методами. Присоединение (мет) акриловой кислоты может быть проведено в присутствии приблизительно 0,01 - 3 вес. (из расчета на исходный эпоксид) катализаторов, таких, например, как трет-амины. гидроокиси щелочных металлов, щелочные соли органических карбоновых кислот, меркаптаны, диалкилсульфиды, бис-(оксиалкил)-сульфиды, соединения сульфония и фосфония, фосфины, арсины или стибины. Целесообразными для осуществления взаимодействия являются температуры от 40 до 90°С, но в отдельных случаях они могут быть превышены или понижены. После взаимодействия полиэпоксидов с акриловой и/или метакриловой кислотой непрореагировавшие эпоксидные группы подвергают реакции обменного раздтожения с 0,09-0 предпочтительно с 0,1-0,5, карбоксильного эквивалента, на один эпоксидный эквивалент насьпценной алифатической, циклоалифатической или ароматической моно- или дикарбоновой кислоты. Предпочтительными являются алифатические насыщенные моно- и дикарбоновые кнслоты. После проведения трех стадий способа взаимодействие полиэпоксида с аминами, взаимодействие с (мет) акриловой кислотой, взанмо7

; .-: :: С наст г1цсн.ными алкфатигескиыи, цикя-. . . /кими г-ши аро.адатическими карбоMODbjivr. . -;::;.:.) по меньгией мере 80% ;редис чти тел,., .-u) : , мере 90%, первоыа-альяс , ;силных групп вступилн ;: рез:с г,н;о ;,-:енки насыщенных

«л;ф8т :чески;;, WKJ i iMecKHx или арома.й гескмх карбоновых ,-может быть проаедено при laKfjx же уаюБМ.::;. как вэaи foдeйствие с (мет)акриловогГ кх,ачотой.

В :ичестзе алифат,ическнх насыщенных моно ) ,ик1-:дпПонаЛых кислот можно использовать i -::-/ iyV с -12, Предпочтительно с 2-9, ато:.;:К;п углерода, Циклослифшические и ароматич:м;к,:г; ivjCfo- ,и дг-исарбогговые кислоть содерлп- ;) 20, прс и-гоПЯтельно 7-12 атомов углеИз юryr )ь, напрИ1,ер, s-шзваны: ::, iiijij; -ссус ая. пропнояовая, масляная, Hnjieiiyi-j;;o ;aH и ее изомсоы, капроновая W её , ;:1л,;,;:,,, :)пп11 vОiiar И ее изомерЫ; капршювая ,, ; ::-:,:;,.-1ы, пе.паргоковая и изомеры, на-:;:;; ,: гсксзикарбоновая кислотй, лаури:vj,4 :: ;:,;; ;;|)1); ЩЕвелевая, малоновая, янтар: лу :а;;о;;ан.: ади 1Иновая, азелаиновая, себа i,,i, 1:нк,,;о,иеыалкарбоковая гексагидро , 1-скоаг 11фоф1алевая, метилгексагкд; ,,, (бензойные кислоты, толуолкарбоч с.готы, с|-/1млевая, продукт взаимодей jjii, с::сфснол-А щелочной соли н 2 /jj,: ;ул cycKS5;r кислоты и т.д. .:.: полигу;еризуемь;с изобрете,,;;)лук-;,; )сакцли предохрани ь от неже:с ; пгемсдевременно ; полимеризащи, ре,: i-yu c,i же добавить 0,001-0,1 вес.% :-. iia ,i смесь) ингибиторов поли;: М ,н ;сн1ио кислит елей.

:-, Ч ,:-,,; вспомогательнь ми средствами :,:;:,„ ,,4j - : ;-чотся, например, фенолы и i;,xi,i-;:i(H:;;:,;j , предпочтительно прост|)а;1сгпсгч: j; : )5ые фенолы, которые в ufidHx орп) i/o Г«ениях к фенольной группе имею1 алкнльИ;:; заместители с 1-6 -атомами у;лср(хча; ампш- п,ое,г,гпо«тительно вторичные ;).крилами, si li,- ;производные, хино,ны, соли ме.п.и-1 ор -аничрскн,к кислот или продукты г|рисоедине1 ия 1-алоге,ни,доЕ меди-- к фосфитам

Поллсж;и,п.ие разложении материалы моп/т час (ИЧ1го применены без добавки cono.iiHмериауемых rvionoMepOB или растворителей.

1о так как во многих случаях речь идет о вышковязких продукгах, рекомендуется смешивачь их с сололимеризуемыми мономерами, ггобы иметь подходящую для обработки . M/HjfU, чтобы варьировать свойства продуП1К о-|вср кдсния.

11риго, мономерами явля,ются:

-LVovxiibie зфиры акриловой или метакрило:нй icMcjioiriF с йлмфазическмг.-;и, содержащими

8

(-8 ато,мов углерода, ликлоалифатическими с 5-6 атомами углерода и аралифатическими с 7-8 атомами углерода, моноспиртами, например метилакрилат, этилакрила, н-мропш акрилат, н-бутилакрилат, метилгексилакрилаг, 2-этилгексилакрилат, и соответс1ву1ршие зфиры метакриловой кислоты, циклопентилакрилат, циклогексилакрилат шги соответствуюпгие зфиры ,метакриловой кислоты, бензилакрилат, й-фениллилакрилат и соответствующие эфиры метакриловой кислоты;

-- оксиа.1кильнь е эфиры акриловой или метакриловой кислоты с 2-4 атомами углерода в спиртовом компоненте: 2-оксиэ- илакрилат, 2-оксипро шлакрилат, З-оксипропилакрилат, 2-оксибутИлакрилат, 4-океибутилакрилат или озответствующие эфиры метакриловой кислоты;

ди- и полиакрилаты, а также /ш- и полиметакрилаты пшколей с 2-6 атома.ми углерода и многоатомных спиртов с 3--4 i-идроксильныivs-i группами и 3-6 атомами углерода, например этипенгликольдиакрилат, пропандиол-1,3-диакрилат, бутанол-1,4-диакрш1ат, гександио.л ,6-диакрилат, триметилолпропант риакрилат, пентаэритрит-три- и тетраакрилат, а также соответствующие метакрилаты, кроме того-ди(мет)-акрилаты полиэфирных гликолей, пропандиол-1,3, 6yi андииол-1,4;

- ароматические виниловые и дивинидовые С1эс,динения: стирол, метилстирол, дивинилбензол;

-N-метилолакриламид или N-метилолметакрияамид, а также соответствующие N-MeiRUолалкильные эфиры с 1-4 атомами углерода в алкилэфирной группе .или соответствующие N-метилолаллиловые эфиры, особенно N-метоксиметил (мет) акриламид, W-бутоксимегил (мет) акриламид и N-aллилoкcимeтшI (мет)акриламид;

винилалкиловые эфиры с 1-4 атомами углерода в алкильной группе; винил метиловый эфир, ви,нилэтиловый эфир, винилпропиловый эфир и винилбутиловый эфир;

-триметилолпропандиаллиловый эфир моно (мет)акрилат, винилпири.плн, М-винилкарбазол, триал/шлфосфат, триаллюшзоцианурат и др.

Могут быть применены также смеси из одного или из нескольких названных мономеров. Добавки составляют приблизительно 5-65,предпочтительно 20-40 вес.% (из расчета на Смесь из продуктов реакции и добавочных мономеров

Вязкость можно установить путем смешивания с инертными растворителями, такими как бутилацетат, зтилацетат, этанол, изопропанол, бутанол, ацетон, этилметилкетон, дизтилке- тон, 1диклогексан, циклогексанон, циклопентан, циклопентанон, н-гептан, н-гексан, н-октан, изооктан, толуол, ксилол, метт1енхлорид, хлорофорр, 1,1-дихлорэтан, ,2-дихлорэтан, 1,1,29три.члорэтан, тетрахлоруглерод. Чтобы обеспечить удобную для переработки вязкость добав ляют 5-50, предпочтительно 20-40 вес.%, растворичеля (из расчета на общее количество смеси из Продуктов реакции и растворителя). Отверждение продуктов реакции,в случае необходимости в смеси с другими сополиме))изуемыми мономерами, может быть осуществлено при помощи богатых энергией лучей, таких как, например, ультрафиолетовые, элекгронные и гамма-лучи, или в присутствии отдающих радикалы субстанций, таких как термические инициаторы полимеризации. Продукты реакции применяют предпочтитель но как затверждаемые ультрафиолетовыми лучами гюкрь вныс массы, причем их особое преимущество заключается в том, что они за1вердеваю1 очень быстро. Для такого применения необходима добавка фотоинициаторов. В случае необходимое™ отверждение проводят в атмосфере инертного газа. При отверждении продуктов реакщш, в присутствии мономеров применяют бензофеноны и следующие производные бензоина а-аллилбензоиндодециловый зфир, а-бензилбензоинметиловый эфир, а-бензилбензоинзтиловый эфир, а-бензилбензоинпропиловый эфир, а-бензилбензоинизопропиловый зфир, а-бензилбензоинбутшювый эфир, а-(2-цианэтил)-бензоинметиловый эфир, а-(2-цианэтил)-бензоинэтило вый эфир, а-(2-цианэтил)-бензоинпропиловый эфир, а-(2-цианзтш1)-бензоинизопропиловый эф а-(2-цианэтил)-бензоинбутиловый эфир, а-(2-цианэтил)-бензоинизобутиловый эфир, а-(2-цианэтил)-бензоингексиловый эфир, а-(2-цианэтил -бензоинок иловый эфир, а-(2-цианэтил)-бензои /:;одециловьгй эфир, а-(2-циaнзтил)-бeнзoинизooк талoвый эфир, а-(2-карбоксиэтил)-бензоинме1ИлоБый эфир, а-(2-карбоксиэтил)-бензоинэтиловый эфир, а-(2-карбоксиэтш1)-бензинпропиловы эфир, а- (2-карбоксиэтил)-бензоинизопропиловы эфир, а- (2-карбоксиэтил)-бензоинбутиловый эфир, а- (2-карбоксизтил)-бензоинизобутиловый эфир, а-(2-карбоксиэтил)-бензоингексиловый эфир, а- (2-карбоксиэтил)-бензоиноктиловый эфир, а- (2-карбоксиэтил)-бензоиндодециловый эфир, а- (2-карбоксиэтил)-бензоинизооктиловый эфир, а-2 (2-карбометоксиэтил) -бензоинметиловый эфир, а-2-карбометокси этил)-бензоинэтиловый эфир, а-(2-карбометоксиэтил)-бензоинпропиловый эфир, а-(2-карбометоксиэтил)-бензоинизопропиловый эфир, а- (2-карбометокс этил)-бензоинбутиловый эфир, а-(2-карбометок сиэтил)-бензоинизобутиловый эфир, а-(2-карбо метоксил)-бензоингексиловый эфир, а-(2-карбо метоксиэтил)-бензоиноктиловый эфир, а-(2-кар бометоксиэтил)-бензоиндодециловый эфир, а-(2 -карбометоксиэтил)-бензоинизооктиловый эфир а- (2-карбоэтоксиэтил)-бснзоинметиловый эфир, а- (2-кар6оэ1оксиэтил )-бензоинэтиловый эфир, а- (2-карбоэгоксиэгил)-бензоинпропиловый эфир, а- (2-карбоэтоксиэтил) -бензоинизопропиловый эфир, а- (2-карбоэтоксиэ1ил)-бензоинбутиловый эфир, а- (2-карбоэ1оксиэтил)-бензоинизобутиловый эфир, а-(2-карбоэтоксиэтил)-бензоингексиловый эфир, а-(2-карбозтоксиэтил)-бензоиноктиловый эфир, а-(2-карбоэтоксиэтил)-бензоиндодециловый эфир, а-(2-карбоэтоксиэтил)-бензоинизооктиловый эфир, а- (2-карбопропоксиэтил)-бензоинметиловый эфир, а-(2-кар5опропоксиэтил)-бензоинзтиловый эфир, а-(2-карбопропоксиэтил)-бензоинпропиловый эфир. а-(2-карбопропоксиэтил)-бензоинизопропиловый эфир, а- (2-карбопропоксиэтил)-бензоинбутиловый эфир, а- (2-карбопропоксиэтил)-бензоиниэобути;ювый эфир, а-(2-карбопропоксилип)-бензоингексиловый эфир, а-(2-карбопропоксиэтШ1) -бензиноктиловый эфир, а- (2-карбопропоксиэтил)-бензоиндодециловый эфир, а-(2-карбопроцоксиэтил)-бензоинизооктиловый эфир, а-(2-карбо-н-бутоксиэтил)-бензоинме1 иловый эфир, а- (2-карбо-н-бутоксиэтил) -бензоинэтиловый эфир, а- (2-карбо-н-бутоксиэтил)-бензоинпропиповый эфир, а-(2-карбо-н-бутоксиэ1Ил)-бензоинг изопропиловый эфир, а-(2-карбо-н-бутоксиэтил)-бензоинбутиловый эфир, а-(2-карбо-н-бутоксиэтил)-бензоинизобутиловый эфир, а-(2-карбо-н-бутоксиэтил)-бензоингексшювь й эфир, а-(2-ка;1бо-н-бутоксиэтил)-бензоиноктиловый эфир, а-(2-карбо-н-бутоксил)-бензоиндодециловый эфир, а- (2-карбо-н-бутоксиэтил) -бензоинизооктиловый эфир, а- (2-карбоизооктоксиэтил) -бензоинметиловый эфир, а-(2-карбоизооктоксиэтил)-бензоинэтиловый эфир, а-(2-карбоизооктоксиэтил)-бензоинпропиловый эфир, а-(2-карбоизооктоксиэтил)-бензоинизопропиловый эфир, а- (2-карбоизооктоксиэтил)-бензоинбутиловый эфир, а-(2-карбоизооктоксиэтил)-бензоинизобутиловый эфир, а- (2-карбоизооктоксиэтил) -бензоингексиловый эфир, а- (2-карбоизооктоксиэтил))-бензоиноктиловый эфир, а-(2-карбоизооктоксиэтш1)-бензоиндодециловый эфир, а-(2-карбоизооктоксиэтил)-бензоинизооктиловый эфир, а- (2-карбонамидс этил)-бензоинметиловый эфир, а-(2-цианэтил)-бензоинтетрагидропираниловый эфир, а-(2-цианэтил)-бензоин-(1-метоксиэтиловый эфир). Благодаря применению этих специальных а-замещенных производных бензоина в качестве фотоинициаторов получают отверждаемые ультрафиолетовыми лучами смеси на основе полифункциональных Э(нров акриловой кислоты, которые, при высокой реактивности под воздействием ультрафиолетового света, имеют практически неограниченную сгойкость при хранении в темноте. .роме того, а-замещеиные произвохшьге бен ;;0i-aa., :анесенные тонкими слоями (2--20 мкм не Bb(3b:i5 i:c.- практически изменений цвета. Изготовленные ижим образом отвержделньге З льтрафиоле- ив:.:-..-:;/-; лучами массы могут быть использованы д.;,: ;;;:гоьпгш бумаги, светлого дерева и пластмаь. ... Фотоинициаторы, ко; м .;е, в зависимо ста от назначения масс, беру; 0; --20. гфед1юч1Ительно 0,1-5 вес.%, из расчета на полимеризуе Мые компоненты, могут использова1т ся самостоятельно или в комбинации друг с другом. Для улучшения , например, свойств пленкообразования смолянь Х масс или же для гюлуч&ная особенно устойчивой к царапанию поверх- 15

носта слоя используют добавки. Возможно 7зк:же смешивание с другими типами смол, vtanpKMep с насыщешыми или ненасыщенными полиэфирами.

Смолы беру предпочтительно в ко)шчествах 1-50 вес.%, из расчета на полимеризуемые .1со.п/ 11оне.нгь:. При этом, используют только ., iaKf.e СМОЛЬ и в таком количестве, чтобы они не влияли отрицательно на реактивность.

Добавками, которью могут привести к .аальнекшему повьгшеиию реакционной способ остк, являются определент1ые третичные ами:Ы, такие как, например, триэтиламин и три мгамнн. Подобнььм образом действует такж : fa мзргсапто-соединений, например додеi ./iTiviepKaina. эфир тиогликолевой кислоты, -:афевш или мсркаптоэтвнол. Указанные ве. Ci-ва берут предпочтительно в количествах ,.. 5 Бсс./г из расчета на полимеризуемые ком:, ...

В -ачестве источников излучения для ироведе. .: 001ОГ ОЛИМСрИЗаЦИИ могут быть ИСПОЛЬЗОВЯНЬ

г;с;г.усствскные источники света, эмиссия которых |их.одится в области 2500-5000 А, предпочтите.И,р;о 3000-4000 А. Применяют ртутные лампы, ксеноновьге и вольфрагуювые, особенно ртутные излучае.г: ; высокого давления.

Слои продук.гов реакции толщиной 1 мкм - 0,1 мм, как правило, могут в течение менее одной секунды затвердеть в пленку, если их облучать находящейся на расстоянии приблизиiCJibHo 8 см рэутной лампой высокого давления, например, типа НТО-7 фирмы Филипс.

1-сли при применении смольных масс в как-стно отвсрждаемых УФ-лучами покрытий применяют закже наполнители, то в качестве последних используют только такие, абсорбционifi.ic свойства которых не подавляют процесса 1юлимсризации. Например, как светопропускаклцие нагюлни.ели могут бьггь использованы TUiii.K, тяжелый шпат, мел, гипс, кремниевые кислой.., асбестовая мука и легкий 11.тат; в очень тонких слоях летжет быть также примбньге эфиры (трет, -бутилпероксидикарбонат), алкильные перекиси (бис-(трет -бутилпероксибутан), перекись дикумила, трет -бутилкумила; гидроперекиси (кумогидроперекись, трет -бутил0 гадроперекись); кетонперекиси (гидроперекись циклогексанона, гидроперекись метилзтилкетош, перекись ацетилацетона или длиитрил азодиизомасляной кислоты). Часто к термическим инициаторам полимеризации добавляют ускорители, такие как ароматические а.мины, кобальтовые или ванадиевые соли органических кислот.

Длительность высыхания продуктов разложетия, в случае необходимости находящихся в смеси с сополимеризуемыми мономерами и/или растворителями, в присутствии термических инициаторов полимеризации, ив некоторых случаях, стабилизаторов может составлять до восьми часов.

Нанесение покрьшного средства на соответ5 швуюудие субстраты осуществляется набрызгиванием, вальцеванием при помощи раклей, печатанием, погружением, обливанием, намазывание.м и нанесением кистью.

Соответствующими субстратами являются

бумага, картон, кожа, дерево, пластмассы, текС1ильнь е материалы, керамические материалы, металл. Так как покрытие под воздействием ультрафиолетовых лучей в течение времени, равного от долей секунды до нескольких секунд, затвердевает в пленки, имею1.цие превосходные механические свойства, процесс покрь тия бумаги можно осуществлять при скоростях, обычных в типографской технологии.

Указанные в примерах величины вязкости измерены в воронках Форда (4 мм) согласно ДИН 53 211 и время вытекания определено в секундах. Проценты - весовые.

Пример. 6800 г бисглицидового эфира бисфенола А (эпоксидэквивалент 190) в 1рехгорлой колбе с мешалкой, капельной воронкой и обратным холодильником нагревают до 60°С. При этой темперагуре в течение 20 час 1ЮН TiOj, если отверждение осуществляют гюсредством лермически.х инициаторов или пуicM облучения, например, электронными или 7г -лучами, то могут быть испо гьзованы все обычные в химии лаков наполнители, пигменты и усилители. Ьсли смолы, согласно изобретению, затвердевают в присутствии 0,1-10 вес.у (из расчета на полимеризуемые компоненты) термических инициаторов полимеризации, то толщина слоя может составлять 1 мкм- 1 мм. Подходящими термическими инициаторами полимеризации являются, например, перекиси диазетила (перекись диацетила, дибензоила, ди-пара-хлорбензоила и дилауроила), перекисв реакционную смесь вводят 42,5 г (2,5 моль) газообразного ак миака. Затем в течение 2 час при .температуре 60°С добавляют 68,4 г тиодигликоля (катализатора) и 1386 г (19,25 моль) акриловой кислоты и 30 мин прикапывают

340 г (5,6 моль) уксусной кислоты.

Размешивают при температуре 60°С до тех пор, пока не будет достигнуто кислотное число О (титрапия с п/10 NaOH/бромтимоловая синька), с 0,05 весУс параметоксифенола (из расчета на полученную смолу), стабилизуют и затем охлаждают до комнатной температуры.

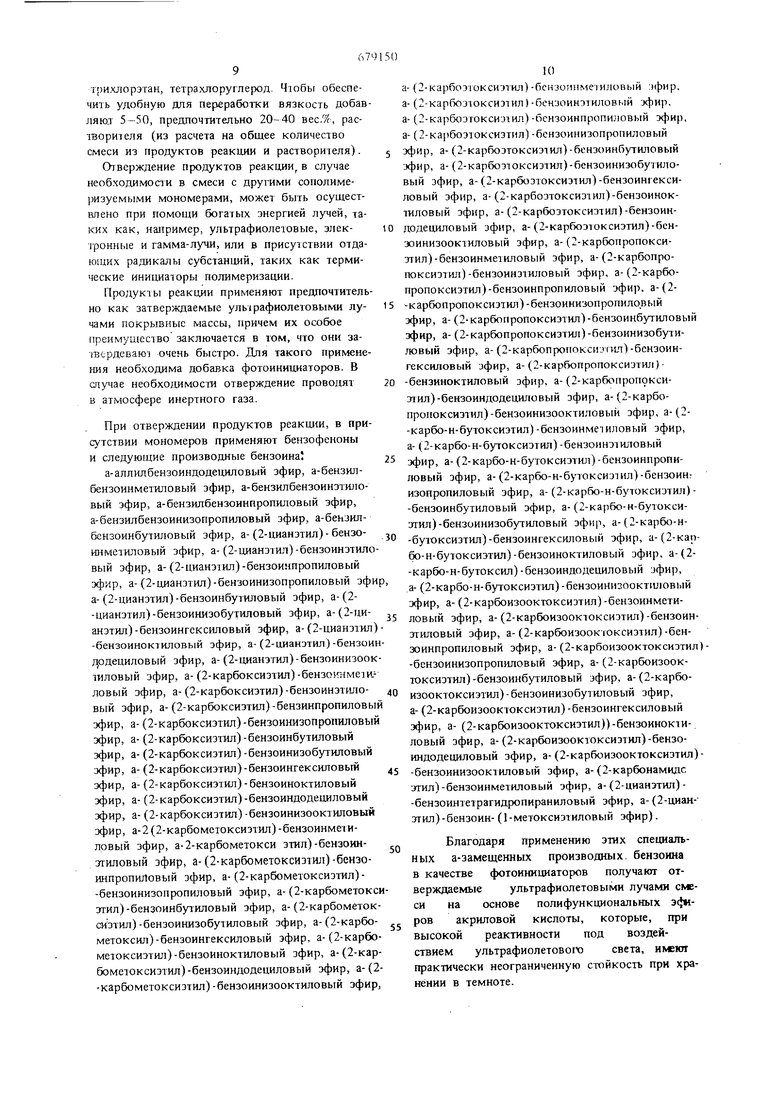

В 95 вес. ч. полученной таким образом смолы добавляют 5 вес. ч. бензофенона и 55 вес.ч. этилацетата или 65 вес.ч. бутилацетата. Полученные отверждаемые ультрафиолетовыми лучами

лаки в BOfKiHKe Форда (4 мм) имена время растекания 20 сек.

Ручным аппаратом для нанесения покрытнд споем 15 мкм смолу наносят на бумагу (вес 80 г/м) и на картон (вес 350 г/м). Отверждение осуществляется или по истечении 60 сек воздействия воздуха или его воздействия непрерьшно под ртутной лампой высокого давления типа Филипс НТО 7 (нагрузка 30 Вт/см длины луча; 4 шт.) или типа Ганови (нагрузка 80 Вт/см- длины луча; 1 ил.) в соответствующих рефлекторных корпусах. Расстояние от источника облучения от лакированной поверхности 10 см.

В табл. 1 приведены скорости ленты, при которых получают неклейкие и устойчивые к растворителям покрытия.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Фотополимеризующийся состав | 1973 |

|

SU528890A3 |

| Фотополимеризуемый состав | 1973 |

|

SU527145A3 |

| Фотополимеризующаяся композициядля пОКРыТий | 1977 |

|

SU805962A3 |

| Способ получения отвержденных полимеров,содержащих свободные и/или этерифицированные метилольные группы | 1972 |

|

SU459893A3 |

| Порошковый состав для покрытий | 1973 |

|

SU609476A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ, ОТВЕРЖДАЕМЫХ ПРИ НАГРЕВАНИИ СВЯЗУЮЩИХ | 1968 |

|

SU209324A1 |

| БИСАЦИЛФОСФИНОКСИДЫ, СОСТАВ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2091385C1 |

| ФОТОПОЛИЛ^ЕРИЗУЕМЫЙ СОСТАВ | 1973 |

|

SU396023A1 |

| Способ изготовления формованных изделий | 1973 |

|

SU614753A3 |

| Фотополимеризующийся состав | 1970 |

|

SU515465A3 |

Покрытия имеют толщину сухого слоя 8- 10 мкм и зеркально-блестящую, бесцветную и не желтеющую поверхность.

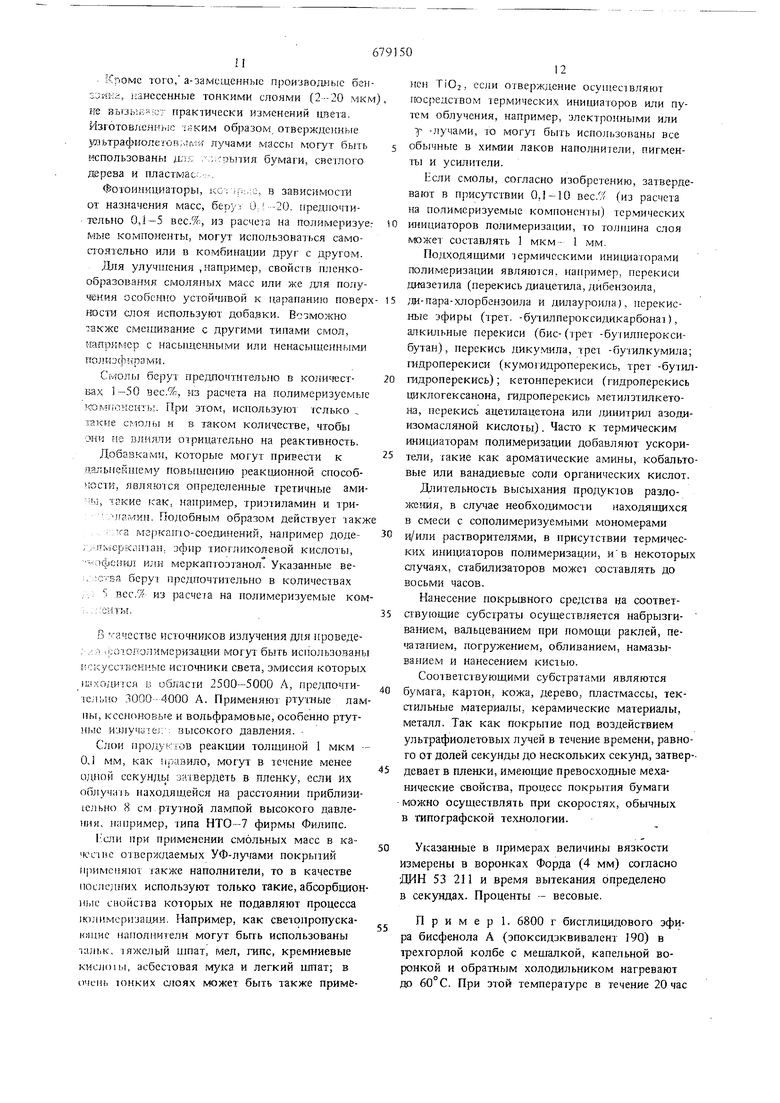

П р и м е р 2. На 95 вес.ч. смолы и 5 вес.ч. бензофенона, изготовленного в условиях примера 1, с этилацетатом в качестве растворителя лака добавляют 1 или 5 вес.ч.

Добавка триэтаноламина, вес.ч. на 100 вес.ч.смолы

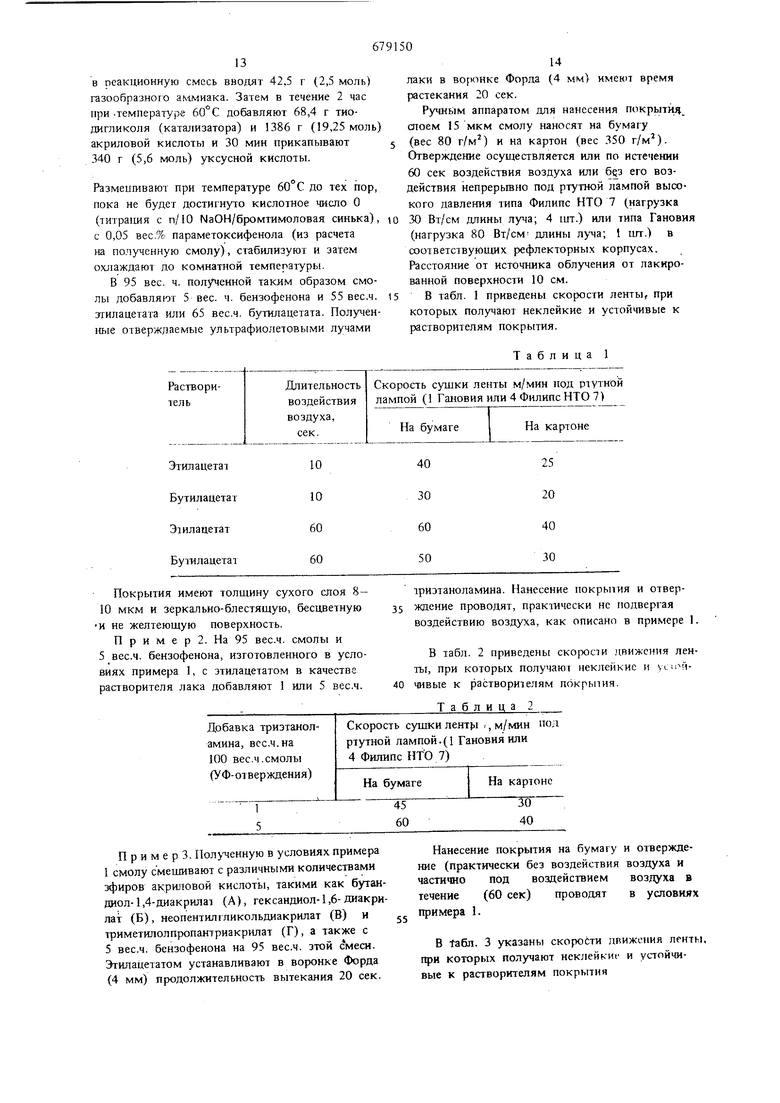

П р и м е р 3. Полученную в условиях примера 1 смолу смецшвают с различными количествами зфиров акриловой кислоты, такими как бутандаол-1,4-диакрила1 (А), гексаидиол-1,6-диакрилат (Б), неопентилгликольдиакрилат (В) и триметилолпропантриакрилат (Г), а также с 5 вес.ч. бензофенона на 95 вес.ч. этой смеси. Этилацетатом устанавливают в воронке Форда (4 мм) продолжительность вытекания 20 сек.

триэтаноламина. Нанесение покрытия и отверждение проводят, практически не подвергая воздействию воздуха, как описано в примере 1.

В табл. 2 приведены скорости движения ленты. При которых получаю неклейкие н yLiiMiчивые к растворителям покрытия.

Таблица 2

Скорость сушки лентн S м/мин «л ртутной лампой.(1 Гановия или 4 Филипс НТО 7)

Нанесение покрытия на бумагу и отверждение (практически без воздействия воздуха и частично под воздействием воздуха в течение (60 сек) проводят в условиях примера 1.

В ta6n. 3 указаны скорости движения ленты, при которых получают неклейкие и устойчивые к растворителям покрытия

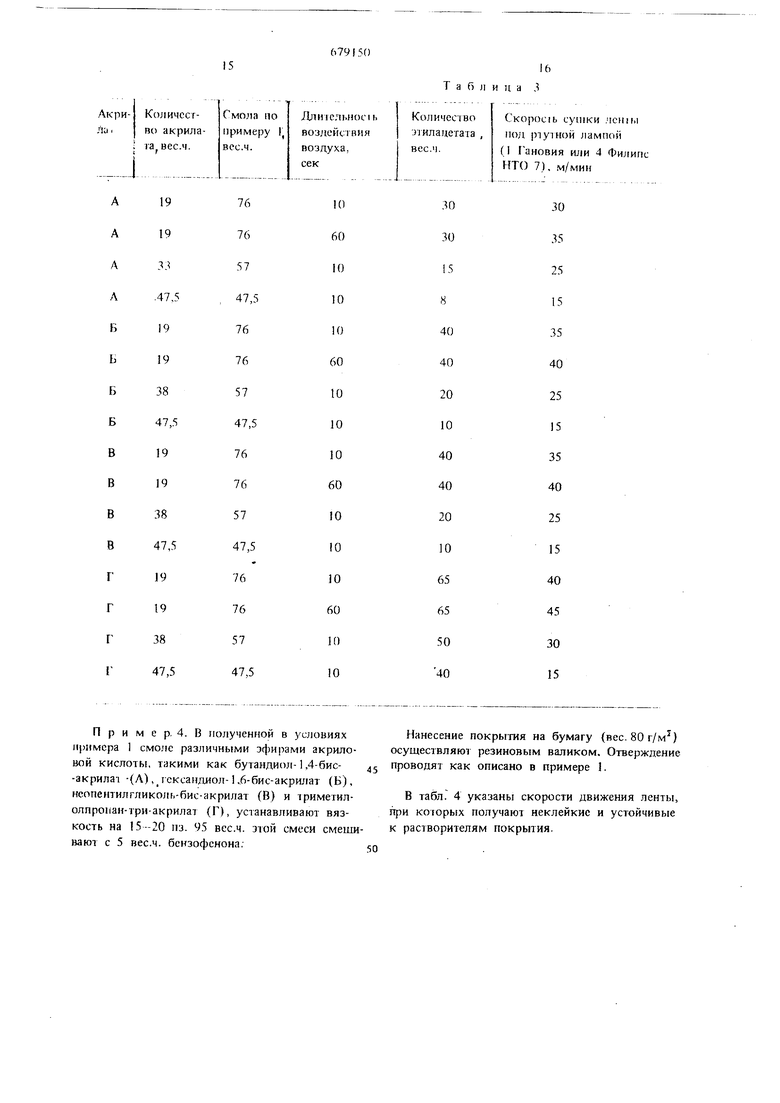

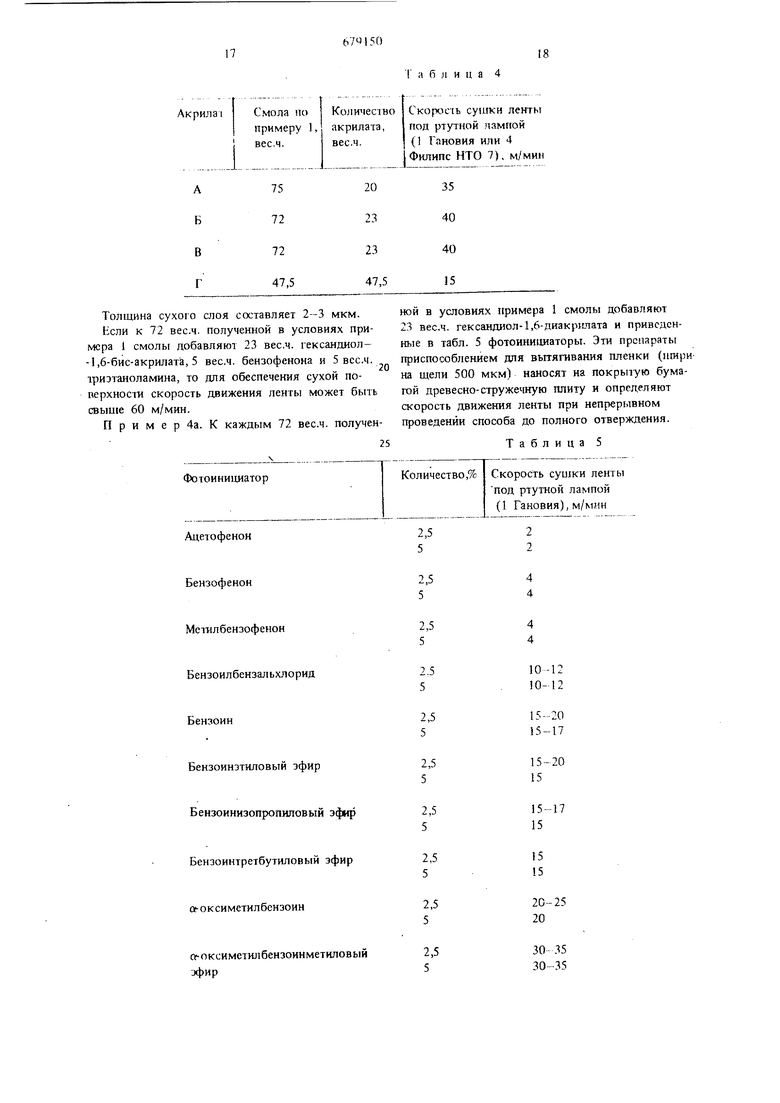

П p и м e p. 4. В полученной в Зсловиях примера 1 смоле различными эфирами акриловой кислоты, такими как бутандиол-1,4-бис- з акрила -(Л) ,1ександиол-1.6-бис-акрш1ат (Б), яеопеитилгликолрд-бис-акрилат (В) и тримегилолпрокан-три-акрилат (Г), устанавливают вязкость на 15-20 пз. 95 вес.ч. этой смеси смешивают с 5 вес.ч. бензофснона;50

Таблица 3

Нанесение покрытия на бумагу (вес. 80 г/м) осуществляют резиновым валиком. Отверждение проводят как описано в примере 1.

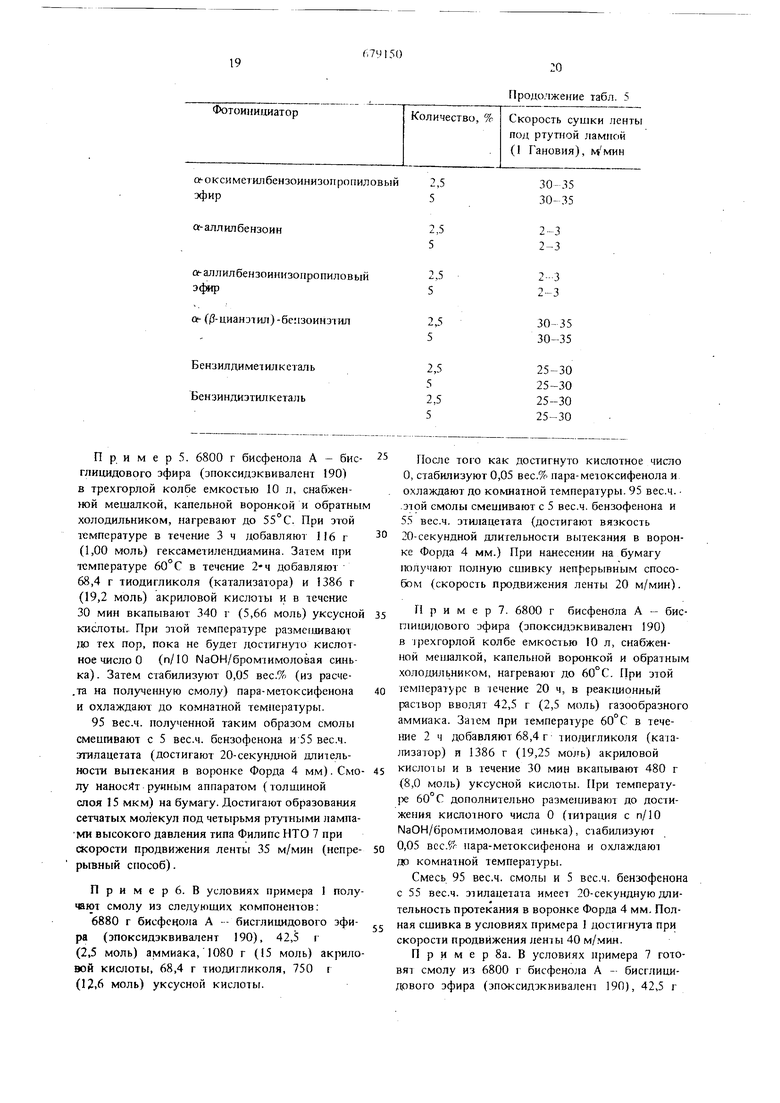

В табл. 4 указаны скорости движения ленты, при которых получают неклейкие и устойчивые к растворителям покрытия. Толщина сухого слоя составляет 2-3 мкм. Если к 72 вес.ч. полученной в условиях примера 1 смолы добавляют 23 вес.ч. гександиол-1,6-бис-акрилата, 5 вес.ч. бензофенона и 5 вес.ч. триэтаноламина, то для обеспечения сухой поверхности скорость движения ленты может быть свыше 60 м/мин. П р и м е р 4а. К каждым 72 вес.ч. получен

н

лорид

й эфир

иловый эфир

ловый зфир

оин

оинметиловый2,5

5

а б л и ц а 4

Количество,%

Скорость cyujKH ленты под ртутной лампой (1 Гановия), м/мин

2,5

2 2 5

2,5

4 4 5

4 4

2,5 5

10-12

2,5 5 10-12

2,5

5 15-17

2,5

15-20 5 15

15-17

2,5 15 5

2,5

15 15 5

20-25

2,5 20 5

30 35

30-35 ной в условиях примера 1 смолы добавляют 23 вес.ч. гександиол-1,6-диакр1шата и приведенные в табл. 5 фотоинициаторы. Эти препараты приспособлением для вытягивания пленки (ширина щели 500 мкм) наносят на покрытую бумагой древесно-стружечную плиту и определяют скорость движения ленты при непрерывном проведении способа до полного отверждения. Таблица 5

а-аллилбензоин П р и м е р 5. 6800 г бисфенола А - бис глицидового эфира (згюксидэквивалент 190) в трехгорлой колбе емкостью 10 л, снабжен юй мешалкой, капельной воронкой и обратны холодильником, нагревают до 55°С. При этой температуре в течение 3 ч добавляют 116 г (1,00 моль) гексаметилендиамина. Затем при температуре 60°С в течение 2-ч добавляют 68,4 г тиодигликоля (катализатора) и 1386 т (19,2 моль) акриловой кислоты и в течение 30 мин вкапывают 340 г (5,66 моль) уксусной кислоты. При этой температуре разме 0ивают до тех пор, пока не будет достигнуто кислотное число О (п/10 NaOH/бромтимолобая синька). Затем стабилизуют 0,05 вес.% (из расче.та на полученную смолу) пара-метоксифенона и охлаждают до комнатной тем 1ературы. 95 вес.ч. полученной таким образом смолы смеисивают с 5 вес.ч. бснзофенона и 55 вес.ч. этилацетата (достигают 20-секундной длительности вытекания в воронке Форда 4 мм). Смо яу наносит рунным аппаратом (толщиной слоя 15 мкм) на бумагу. Достигают образования сетчатых молекул под четырьмя ртутными лампаМИ высокого давления типа Филипс НТО 7 при скорюсти продвижения ленты 35 м/мин (непре рывный способ). Пример 6. В условиях примера 1 полу чают смолу из следующих компонентов: 6880 г бисфенола А -- бисглицидового эфира (эпоксидэквивалент 190), 42,5 г (2,5 моль) аммиака, 1080 г (15 моль) акрило вой , 68,4 г тиодигликоля, 750 г (12,6 моль) уксусной кислоты.

Продолжение табл. 5 После того как достигнуто кислотное число О, стабилизуют 0,05 вес.% пара-метоксифенола и охлаждают до колшатной температуры. 95 вес.ч. .этой смолы смешивают с 5 вес.ч. бензофенона и 55 вес.ч. этиладетата (достигают вязкость 20-секундной длительности вытекания в воронке Форда 4 мм.) При нанесении на бумагу получают полную сщивку непрерывным способом (скорость продвижения ленты 20 м/мин). Пример. 6800 г бисфенбла А - бисП1ИПЛДОВОГО эфира (эпоксидэквивалент 190) в рехгорлой колбе емкостью 10 л, снабженной меиилкой, капельной воронкой и обратным холодильником, нагревают до 60°С. При этой температуре R ючение 20 ч, в реакционный раствор ВВОДЯ 42,5 г (2,5 моль) газообразного аммиака. Затем при температуре 60°С в течеше 2 ч добавляют 68,4 г тиодигликоля (катализатор) и 1386 г (19,25 моль) акриловой кислоты и в течение 30 мин вкапывают 480 г {8,0 моль) уксусной кислоты. При температуре 60°С дополнительно разменшвают до достижения кислотного числа О (титрация с п/10 NaOH/бромтимоловая синька), стабилизуют 0,05 вес. пара-метоксифенона и охлаждают до комнатной температуры. Смесь 95 вес.ч. смолы и 5 вес.ч. бензофенона с 55 вес.ч. этилацетата имеет 20-секундную длительность протекания в воронке Форда 4 мм. Полная сшивка в условиях примера 1 достигнута при скорости продвижения ленты 40 м/мин. П р и м е р 8а. В условиях примера 7 готовят смолу из 6800 г бисфенола А - бисглицидового эфира (эпоксидэквивалент 190), 42,5 г

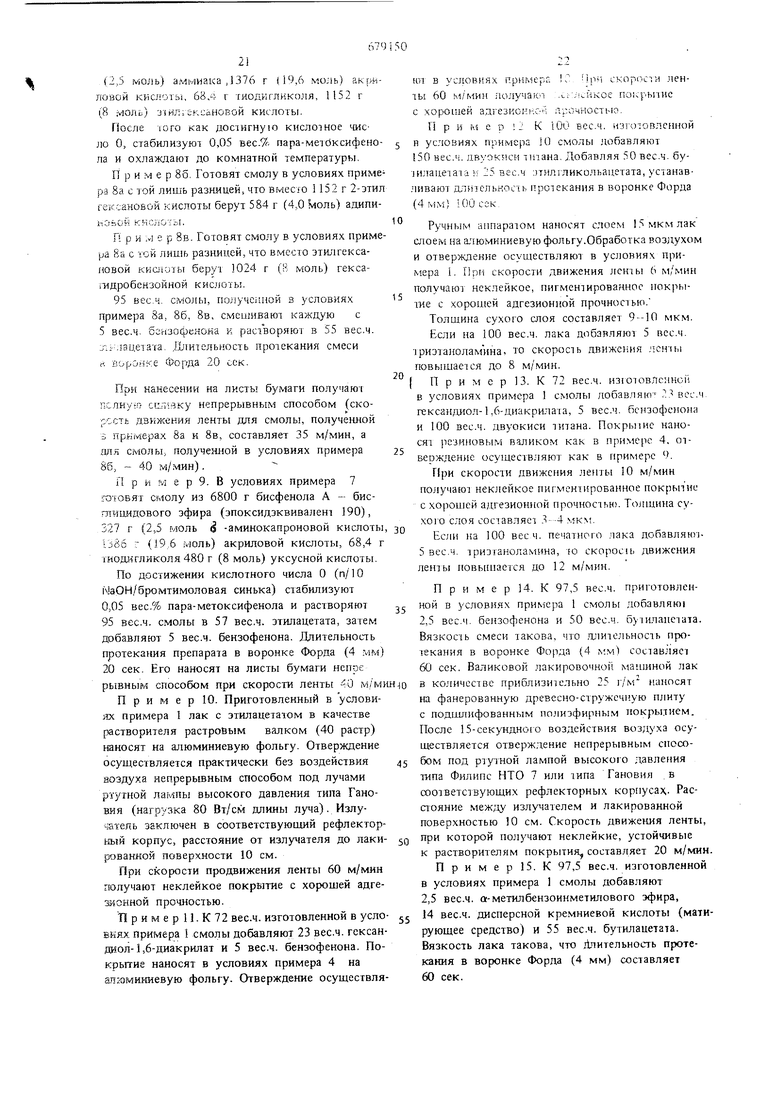

21

(2,5 моль) аммиака ,376 г (19,6 MOJSh) акриловой KHCJiovfai, 68,4 г тиодкглико.чя, П52 г (8 моль) лил: сксаиовой кислоты.

После юго как достигнуш кислотное тасло О, стабилизуют 0,05 вес.% пара-метбксифенола и охлаждают до комнатной тe fпepaтypы.

Пример 86, Готовят смолу в условиях примера 8а с той лишь разницей что вместо 1152 г 2-этип гексановой кислоты берут 584 г (4,0 юль) адипиЬОЬОЙ KHCJiOTbl.

П р и .v е р 8в. Готовят смолу в условиях примера 8а с той лишь разницей, что вместо этилгексановой кислоты берут 1024 г (8 моль) гексашдробензойной кислоты.

95 вес.ч. смолы, гюлучелиой в условиях

примера За. 86, 8в, смешивают каждую с 5 вес.ч. бензофенона к рас1вор5 ют в 55 вес.ч. Jii-мацетата. .Цлительность протекания смеси f. воро.ке Форда 20 сек,

При нанесении на листь бумаги получают пслнуг.- с11:11йку непрерывным способом (скоcccTt движения ленты для смолы, полученной 3 примерах 8а к 8в, составляет 35 м/мин, а для СМОЛЫ; полученной в условиях примера 86, 40 м/мин).

Г1 р и м е р 9. В условиях примера 7 готовят смолу из 6800 г бисфенола А - бис1Т -и(ш-1дового эфира (эпоксидзквивалент 190), 327 г (2,5 моль d -аминокапроновой кислоты IjSo г (19,6 моль) акриловой кислоты, 68,4 г тиодигликоля 480 г (8 моль) уксусной кислоты.

По достижении кислотного числа О (п/10 NaOH/бромтимоловая синька) стабилизуют 0,05 вес.% пара-метоксифенола и растворяют 95 вес.ч. смолы в 57 вес.ч. этилацетата, затем добавляют 5 вес.ч. бензофенона. .Длительность протекания препарата в воронке Форда (4 мм) 20 сек. Его наносят на листы бумаги непое рывным способом при скорости ленты 40 м/ми

Пример 10. Приготовленный в условиях примера 1 лак с этилацетатом в качестве растворителя растровым валком (40 растр) шносят на алюминиевую фольгу. Отверждение осуществляется практически без воздействия аоздуха непрерьшным способом под лучами ртутной лампы высокого давления типа Гановия (нагрузка 80 Вт/см длины луча). Излу штель заключен в соответствующий рефлекторный корпус, расстояние от излучателя до лакированной поверхности 10 см.

При скорюсти продвижения ленты 60 м/мин гюлучают неклейкое покрытие с хорошей адгез.онной прочностью.

Пример 11.К72 вес.ч. изготовленной в уело вкях примера 1 смолы добавляют 23 вес.ч. гександиол-,6-диакрклат и 5 вес.ч. бензофенона. Покрытие наносят в условиях примера 4 на апю 1иниевую фольгу. Отверждение осуществля от В устювиях примера Г Прм скор(Х1н лен1Ы 60 м/мин получают noicpbnite с хорошей адгезионг;, Л1:оцносц.ю,

П р и м е р ;2 К 100 вес.ч. изготовленной в условиях примера 10 смолы добавляют 150 вес.-:, двуокнсн ипана. Добавляя 50 вес.ч. буiMJiaueiaia :; 25 вес.ч зтилгликольацетата, устанав.чивают длнтелькость протекания в воронке Форда (4 мм) 100 сокРучным аппаратом наносят слоем 5 мкм лак слоем на алюминиевую фольгу.Обработка воздухом и отверждение осуществляют в условиях примера 1. Лрм скорости движения ленты 6 м/мин получают неклейкое, пигментированное иокрыше с хорошей адгезион1 ой прочностью.

Толщина сухого слоя составляет 9--10 мкм.

Если на 100 вес.ч. лака добавляют 5 вес.ч. триэтаноламина, то скорость движе}1ия лсни, повышается до 8 м/мин.

П р и м е р 13. К 72 вес.ч. изготовлсн1юй в условиях примера 1 смолы добавляю .. вес. гександиол-Ьб-диакрилата, 5 вес.ч. бснзофоюна и 100 вес.ч. двуокиси титана. Покрьиие наносят рези) валиком как в примере 4, отверждение осуществляют как в примере 9.

При скорости движения ленты Ш м/мин получают неклейкое пигментированное покрытие с хорощей адгезионной прочностью. TojHuihHa сухого слоя составляет 34 MKNS,

Если на 100 вес ч. печатного .пака добавляют 5 вес.ч. тризганоламина, to CKOpocib движения ленты повь пается до 12 м/мин.

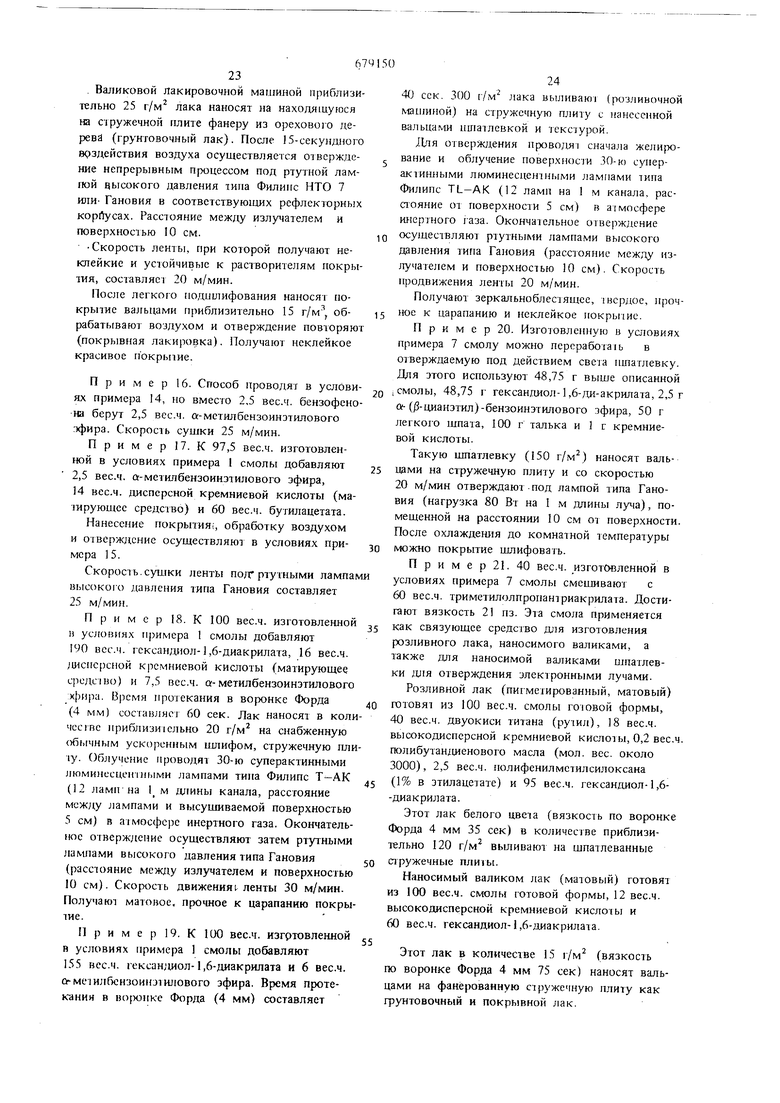

П р и м е р 14. К 97,5 вес.ч. приготовленной в условиях примера 1 смолы добавляю 2,5 вес.ч. беюофенона и 50 вес.ч. бутидапетата Вязкость смеси такова, что .длительность прютекания в воронке Форда (4 ) состав.чяет 60 сек. Валиковой лакировочной маишной лак в количестве приблизительно 25 г/м наносят на фанерованную древесно-стружеш.ую плиту с подшлифованным полиэфирным покрылием. После 15-секундно о воздействия воздуха осуществляется отверждение непрерывным способом под ртутной лампой высокого давления типа Филипс НТО 7 или типа Гановия . в соответствующих рефлекторных корпусах,. Расстояние меж;:;у излучателем и лакированной поверхностью 0 см. Скорость движения ленты при которой гюлучают неклейкие, устойчивые к растворителям покрытия, составляет 20 м/ми

Пример 15. К 97,5 вес.ч. изготовленной в условиях примера 1 смолы добавляют 2,5 вес.ч. а-метилбензоинметилового эфира, 14 вес.ч. дисперсной кремниевой кислоты (матрующее средство) и 55 вес.ч, бутилацетата. Вязкость лака такова, что Длительность протекания в воронке Форда (4 мм) составляет 60 сек. . Валиковой лакировочной машиной приблизи тельно 25 г/м лака наносят на находящуюся на стружечной плите фанеру из opexoBOi-o дерева (грунтовочный лак). После 15-секундного воздействия воздуха осуществляется оэвсрждение непрерывным процессом под ртутной лам1ЮЙ высокого давления типа Филине НТО 7 шш- Гановия в соответствующих рефлекторных Koprtycax, Расстояние между излу штелем и поверхностью 10 см. Скорость ленты, при которой получают неклейкие и устойчивые к растворителям покры тия, составляег 20 м/мин. После легкого нодиитифования наносят покрытие вальцами приблизительно 15 , обрабатывают воздухом и отверждение повторяю (покрывная лакировка). Получают неклейкое красивое покрытие. Пример 16. Способ проводят в услови ях Примера 14, но вместо 2,5 вес.ч. бензофено на берут 2,5 вес.ч. а-метилбензоинэтилового пфира. Скорость сушки 25 м/мин. Пример 17. К 97,5 вес.ч. изготовленной в ус/ювиях примера 1 смолы добавляют 2,5 вес.ч. а-метклбензоинэтилового зфира, 4 вес.ч. дисперсной кремниевой кислоты (матирующее средство) и 60 вес.ч. бутилацетата. Нанесение покрытия;, обработку воздухом и отверждение осуществляют в условиях примера 15. Скорость.сушки лентЬ под ртутными лампа uiiicoKoio давления типа Гановия составляет 25 м/мин. П р и м е р 18. К 100 вес.ч. изготовленной и условиях примера 1 смолы добавляют 190 вес.ч. гександиол-1,6-диакрилата, 16 вес.ч. ;шс1ГС)сной кремниевой кислоты (матирующее среде 1 во) и 7,5 вес.ч. а-метилбензоинэтилового х)нра. Время протекания в воронке Форда (4 мм) составляс 60 сек. Лак наносят в коли честве приблизительно 20 г/м на снабженную обычным ускоренным шлифом, стружечную пли чу. Облучение проводят 30-ю суперактинными люми}1есценг11р 1мн лампами тина Филипс Т-АК (12 ламп на 1 м шгины канала, расстояние между лампами и высушиваемой поверхностью 5 см) в атмосфере инертного газа. Окончательное отверждение осуществляют затем ртутными лампами высокого давления типа Гановия (расстояние между излучателем и поверхностью 10 см). Скорость движения1 ленты 30 м/мин. Получают матовое, прочное к царапанию покры тие. 11 р и м е р 19. К 100 вес.ч. изготовленной в условиях примера 1 смолы добавляют 155 вес.ч. гександиол-1,6-диакрилата и 6 вес.ч. ометилбснзоинэгшювого эфира. Время протекании в Форда (4 мм) составляет сек. 300 с/м лака выливают (розливочной машиной) на стружечную плиту с нанесенной вальцами ця1атлевкой и текстурой. Для отверждения проводят сначала жели ювание и облучение поверхности 30-ю суперактинными люминесцентными ла.мпами типа Филипс TL-АК (12 ламп на 1 м канала, расстояние от поверхности 5 см) в атмосфере инертного газа. Окончательное отверждение осуществляют ртутными лампа.ми высокого давления типа Гановия (расстояние между излучателем и поверхностью 10 см). Скорость продвижения ленты 20 м/мин. Получают зеркальноблестящее, твердое, прочное к царапанию и неклейкое покрытие. Пример 20. Изготовленную в условиях примера 7 смолу можно лерсработать в отверждаемую под действием света шпатлевку. Лля этого используют 48,75 г выше описанной СМОЛЫ, 48,75 г гександиол-1,6-да-акрилата, 2,5 г С(-(/3-цианэтил)-бензоинзтилового зфира, 50 г легкого шпата, 100 г талька и 1 г кремниевой кислоты. Такую шпатлевку (150 г/м) наносят вальцами на стружечную плиту и со скоростью 20 м/мин отверждают под лампой тила Гановия (нагрузка 80 Вт на 1 м длины луча), помешенной на расстоянии 10 см от поверхности. После охлаждения до комнатной температуры можно покрытие шлифовать. П р и м е р 21. 40 вес.ч. изготовленной в условиях примера 7 смолы смешивают с 60 вес.ч. триметилолпропантриакрилата. Достигают вязкость 21 пз. Эта смола применяется как связуюшее средство для изготовления розливного лака, наносимого валиками, а также для наносимой валиками шпатлевки для отверждения электронными лучами. Розливной лак (пигметированный, матовый) готовят из 100 вес.ч. смолы готовой формы, 40 вес.ч. двуокиси титана (рутил), 18 вес.ч. высокодисперсной кремниевой кислоты, 0,2 вес.ч. полибутандаенового масла (мол. вес. около 3000), 2,5 вес.ч. полифенилметилсилоксана (1% в этилацетате) и 95 вес.ч. гександиол-1,6-диакрилата. Этот лак белого цвета (вязкость по воронке Форда 4 мм 35 сек) в количестве приблизительно 120 г/м выливают на шпатлеванные оружечные плиты. Наносимый валиком лак (матовый) готовят из 100 вес.ч. смолы готовой формы, 12 вес.ч. высокодисперсной кремниевой кислоты и 60 вес.ч. гександиол-1,6-диакрш1ата. Этот лак в количестве 15 г/м (вязкость по воронке Форда 4 мм 75 сек) наносят вальцами на фанерованную стружечную плиту как грунтовочный и покрывной лак. эЯ T-iiTi-UE. :i ililjL ; : .CbK;i (iiril МеНТИP sc,) rcvi ,,.r:,;-: :,з 100 вес.ч. смолы гоюbOi p;jj;iic,i, 33 uec.H. талька, 33 вес,ч. 1яже;:ого шпата, 37 вес,ч. мела, 35 вес.ч. двуокиси титана (рутил),. вес.ч, дисперсной крайниевой кислоты к 4;5 вес.ч. гексан;шол-1,6-диакри лата. Приблизительно 150 г/м шпатлевки наносят 4f::i:;u3:/5i на c-ipy:Hcei;Hbie плиты. Затем отвержда ii..:..:::r;;-;.; инертного газа посредством -.::;-..рс-.-.--.... лучей (ускоряющее напряжение хслазмло 380 кв ci-bia тока 50 мА, скосость .;СЮЛе1Ь .;Лс-,ТрОНа по:-, .- ..:;. ihV;py;&aicivl тройстве 25 ОТАЛОН.ЗНКИ злектронного ка 120 Civi) .;мя были неклейкие и 7 : .;: V 22 зО вес ч изготовленной . .: : / 1С/;.-;ер& / о/юль смешкваю с .jC ;-i,... гсксаяцяо.п i,6 даакрилата. вяэкостъ ..., iVi ЗУ/ ГО10Ву:-3 СМОЛЫ ПрИМбНЯЮТ , . ou.cc сре,цство да.ч изготовления роз//...:.Ю: о , HaiiOCHMoro вадиками, и шпатлев .- -. ДА.-: стберХ цения эдектронными лучами. .-ч:,злкьной лак (ггнгмснтированньн, матовый / товяу из 00 вес,ч. готовой формы смолы, 40 sec-: йвуокиси титана (рутил), 18 вес.ч. 1.1 -с.:;.:),ау;с.оерсной кpe П{кeвoй кис;юты, 0,2 вес. пслйбутандиенового масла (мол .вес около 12С,;; /,j вес.ч. полифенилметидсидоксана 2 i ii. ::.VL:,;autidTe) и 85 вес.ч. гександиол-1,6.:TGi лак (ЕЯЗКОСТЬ по воронке Форда 4 мм 1: сегу в кодичестве приблизительно 120 г/м г.::.1У,:Еащт на шпатлеваннью стружечные плиты. Г1а.носамь й вадикогу лак (матовый) готовят :.и .00 вес.Ч. готовой формы с.моль, 12 вес.ч. ьь-сскодь-сперсной крегушиевой кислоть и 2.5 вес,ч. гександиол-1 6-аиакр лага. i.iaTOBbm лак (вязкость по Борсук; Форда 4 мм 60 сёк) нанося} зальцами на фанерованную стружечную пдиту в кодичестве 15 г/м (промежуточное отверждение). Наносимую вадьцами шпатлевку (пигментированная) готовят из 00 вес.ч. смолы готовой формь;., 42 вес ч, талька, 42 вес.ч. тяжелог шй.ата, 58 5 весч. мела, 40 вес.ч. двуокиси титака (р .Тлй), 3 вес.ч. дисперсной кремниевой ;...-:ог:О; 1 . вес,ч. гександиол-1,6-диакрш1ата, Шпатлевку в копичестве прибдизительно: 150 r/fvi наносят вальцами на стружечные , Отверждение осуществдяю в условиях Таймера 2L П р и м е р 23. 50 вес.ч. изготовленной в УСЛОВИЙ;;-npH-.-iepa 7 смоды смешивают с 50 вес.ч, гександ ол-1,6-диакрилата (вязкость 0.,7 пз). Готовую форму смолы применяют как свя л Есщйс Средстве аля -изготовления роздивного lV:ni ТСМПС.iu- ijiiii,,-}; i ipCBairiiii:);, NiiioBhin) готовят из 100 нес.ч. готовой формы с.-юлы, 40 вес ч Г1руок;-с титана (рутил). 6 вес.ч. Bfcico.KCj:,.ci-j; .чpc киeвoй кислоть, 0,2 вес.ч. подибутадие :свого масла (мол.вес около 3000), 2.5 весч. пол(фснм:тмстнлси;гаксана (Г- в JTHJIацетате, 5 вес.ч. раствора октоата кобальта (2.2% ivieTajs.ua кобальта в толуо.11е) и 50 вес.ч. гексаидиол- 1,6-диакридата. Этот (вязкость но Фор.ча 4 мм 40 сек)на«ос.чт на шнатдеванные стружечные плить), предварительно покрытые активной фунювкой, состоящей из 100 вес.ч.. бутилацетата, 3 вес.ч. нитроцеллюлозы тип 41: (65. в бутидацетате), 12 вес.ч. полиэфира на основе ангидрида фталевой кисло i-.i. лигндрина мадеиновой кисдоты и пропилснглнко.пь-1,2, без стирола (75%- в бутяпацетаю), 48 ч перекиси цикдогексанона с воды и 17 вес.ч. перекиси цикдогексаножч (5(Y/r в , диоктилфталатс). Бутилацетатом устанав:н1вают вязкость (прибчизительно 16,5 по воронке Форда 4 м.м). Покрытие в количестве приблизительно 15 г/м няносяч посредством вальцев, причем нысыхание наступает по истечении г.ряб.чюительно 0,5 мин при комнатной температуре. Отверждение po3jrHBH-oro лака проводя в потоке горячего воздуха (150°С) в течение 3 мин. Получают .матовое прочное к царапина.м покрытие. Пример 24. К 80. вес.ч. изготовленной в условиях примера 7 смоль: .:юбавляют 14,25 вес,ч. гександаол-1,6-диакрила1а, 47,5 вес.ч. 2-оксипр-эпилакрила1а 7.5 весч. а-:пя..омнзтилово.-: эфира, 20 вес.ч :)1анола и 20 вес.ч. водьь Вязкость отверждас.мого УФ-лyчa И лака 20 сек по воронке Форда (4 мм). Р}чнь м аппаратом наносят лак на бумагу и на э.люминиевую фольгу. Отверждение прово,дят при помощи ртутной лампы высокого давдения типа Гановия, которая находится на расстоянии 10 с.м от поверхности. При с.корости движения ленты 30 по.т чают..б,пест.ящне устойчивые к растворителю, прочные к царапанию покрьггия с очень хорошей адгезионной проч1 астью. П р н м е р 25. Повторяют пример 1 с той лишь разницей, что в.место 2,5 моль газообразного аммиака применяют 05 г (0,5 моль); (0,5 NH-эквивалента на эпокси;1ль й элемент) 4,4-диалтнодицикдогексилметана. При этом вязкость .пака по воронке Форда 4 мм состгвляет 20 сек,. . Лаковые поКрьпия имеют le же качества, ч и лаковые покрытия, полученные в условиях примера 1. Пример 26. Повторяют пример 1 с то лишь разницей, что вместо 2,5 моль аммиака применяют 210 г (2 моль; 0,5 NH-эквивалент на 1 эпоксидаый эквивалент) диэтаноламина. При этом время вытекания получаемого лака из воронки Форда (4 мм) составляет 20 сек. Лаковые покрытия имеют те же качества, что и лаковые покрытия полученные в услови ягх примера 1. П р и м е р 27. Повторяют пример 1 с то лишь разницей, что вместо 2,5 моль аммиака применяют 226 г (2 моль; 0,5 NH-эквивалент на 1 эпоксидный эквивалент) Ы-мыилциклогексиламииа. При этом время вытекания полу щемого лака и.э воронки Форда (4 мм) соста ляет 20 сек. Лаковые покрытия имеют те же качества, что и лаковые покрь тия,получе1шые в условиях примера 1. Покрытия, получаемые на основе предлага мых связующих, имеют одинаковые твердость эластичность и химостойкость на всех перечис,ленных подложках, а адгезионная прочность различна. Твердость (определенная с помощью каран/laoia) составляет 6Н, а относительное удлинение при растяжении по ДИН 53 455 (мера аласшчности) составляет 12% (толщина покрытия 15 мкм). Стойкость к воздействию йстворителей, например ацетона, хорошая. Стойкость к воздействию ацетона определяЮ1 следующим образом. Покрытая обрабатывают 0,5 мл ацетона, который испаряют в течение 5 сек, растирая . Еаш в результате такой обработки покрытия остаются неклейкими, то стойкостъ считается хорошей. Лдгезио1шую прочность определяют так: на 1юкрытии на расстоянии 1 мм делают надрезы На получаемую при этом квадратную структуру надавливают самосклеиваюшуюся ленту, которую затем рывком отрывают. Адгезионная трочносгь оценивается по шкале: О - полность О1рынас1ся.. 100 - не отрывается. Адгезионная прочность покрытой (толщина 15 мкм) на основе предлагаемых связук щих сосгаш1яет(в : 85-95 (т.е. 5-15% квадратов отрываются) на металле, гшастмассах и керамике; 100 - на бумаге, древесине, картоне и текстильн1,1Х материалах; .02-98 - на коже. Покрытия на основе известных связующих имеют те же качества, что и покрытая на основе прсд тагаемых связуюащх. Пример 28. В трехгорлую колбу емкосгью 10 л, снабженную мешалкой, капельной воронкой и обратным холодильником, подаюч 6800 г простого бисглидидового эфира бисфенола А (эпоксидный эквиваленг 190) и нагревают до 55°С. Затем добавляют 116 г (0,1 моль) гексаметалендиамина (0,01; NH-эквивалента на эпоксидный эквивaJteнl) в течение 20 мин, после чего добавляют еше 68,4 г тиодигликоля в качестве катализатора и 1728 г (24 моль) актиловой кислоть при температуре 60°С в течение 2 час. Затем прикапывают 340 г (5,66 моль) уксусной кислоты в течение 30 мин. Смесь перемешивают при температуре бО-С до достижения кислотного числа О (n/lONaOH/бромтимоловая синька) и стабилизуют добавкой 0,05% от веса получаемой смолы п-метоксифенола и охлаждают до комнатной температуры. 95 вес.ч. полученной таким образом смолы смешивают с 5 вес.ч. бензофенола и 55 вес.ч. этш1ацетата. При этом время вьстекания получаемого лака из воронки Форда (4 мм) составляет 20 сек. Лаковое покрытие имеет те же качества, по и покрытие,полученное в условиях примера Пример 29. Повторяют пример 28 с той лишь разницей, что вместо гексаметилен диамина применяют 21 г (0,1 моль) диаминодициклогексилметана (0,01, NH-эквивалента на 1 эпоксидный эквивалент). При этом время вьггекания получаемого лака из воронки Форда (4 мм) составляет 20 сек. Лаковое покрытие имеет те же качества, что и лаковое покрытие :полу1(енное в условиях примера 1. i. П р и м е р 30. Повторяют пример 28 с той лишь разницей, что вместо гексаметилендиамина применяют 12,2 моль (0,2 моль) этаноламина (0,01, NH-эквивалента на 1 эпоксидный эквивалент). При этом время вытекания получаемого лака из воронки Форда (4 мм) составляет 20 сек. Лаковое покрытие имеет те же качества, что и лаковое покрьггие, полученное в условиях примера 1. П р и м е р 31. Повторяют пример 28 с той лишь разницей, что вместо гексаметилендиамина применяют 45,2 г (0,4 моль) N-метилциклогексиламина (0,01; NH-эквивалента на 1 эпоксидный эквивалент). При этом время вь1текания получаемого лака из воронки Форда (4 мм) составляет 20 сек. Лаковое покрытие имеет те же качества, что и лаковое покрытие полученное в условиях примера 1. Формула изобретения Способ получения связующего для покрытий, включающий совмещение эпоксшддого соедине29

ния, содержащего в молекуле по меньшей мере одну Г,2-эпоксигруппу с акриловой и/или метакриловой кислотой, отличающийся тем, что, с целью стабилизации вязкосги конечного 1Тродукта, эпоксидное соединение предварительно совмещают при температуре 55 -65°С с соединением, выбранным из группы, содержащей аммиак, алифатический или циклоалифатический первичный или вторичный амин и аминокарбоновую кислоту из расчета 0,01-0,5 NH-эквивалента на 1 эпоксидный эквивалент, полученньгй продукт смеишвают с акриловой

30

и/или метакриловой кислотой из расчета 0,4 0,9 карбоксильного эквивалента на I эпоксидный эквивалент и затем с насыщенной алифатической, ииклоалифатической или ароматической карбоновой кислотой из расчета 0,09 0,5 карбоксильного эквивалента на 1 эпоксидный эквивалент.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-08-05—Публикация

1976-07-28—Подача