(54) СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ

МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлического материала, способного подвергаться внутреннему окислению | 1975 |

|

SU603352A3 |

| Способ термомеханической обработки резьбовых изделий | 1975 |

|

SU670233A3 |

| Способ термоциклической цементации стальных изделий | 1989 |

|

SU1663043A1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| Устройство для производства кольцевых изделий | 1975 |

|

SU648119A3 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2160791C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2130507C1 |

| Резервуар для низкотемпературных жидкостей | 1973 |

|

SU897120A3 |

Изобретение относится к обработке поверхности металлов, в частности к химико-термической обработке.

Известные способы химико-термической обработки, включающие нагрев до температуры насыщения и выдержку, требуют значительной продолжительности процесса для пол;/чения. заданной глубины 1.

Известно, что создание различного рода локальных искажений рещетки в условиях неоднородного поля температур и фазовых превращений влияет на коэффициент диффузии f2

Известно, например, использование приема термоциклирования при науглероживании, позволяющего повысить растворимость углерода 3.

Известенспособ химико-термической обработки, принятый за прототип, в котором с целью интенсификации гфоцесса насьпцающая среда подается под давлением 4.

Однако известный способ не обеспечивает требуемой скорости насыщения.

Целью изобретения является сокращение процесса обработки.

Для достижения указанной цели предлагается способ химико-термической обработки металлов, включающий диффузионное насыщение поверхности элементами, например углеродом, при одновременном приложении напряжений, при этом циклически нагревают и охлаждают в интервале температур, на 50-70°С выще и ниже точек фазовых превращений.

Для нагрева изделий можно использовать

любую Haipевательную-систему, например систему прямого злектронагрева. Электрический ток непосредственно пропускают через обрабатываемое изделие или систему нагрева внутри нагревательного устройства,

Для охлаждения изделий можно использовать любую охладительную систему, например систему, предусматривающую применение инертного газа, или систему естественного охлаждения.

Средство для .сообщения напряжений выбирается произвольно в соответствии с типом средь для поверхностного насыщения.

Если средством для поверхностной обработки является газ, например моноокись углерода, подаваемая из газового баллона или образующаяся при термическом разложении металацетата, изопропилацетата и т, п., приложение напряжений можно обеспечить путем впрыска газа для поверхностной обработки под давлением в воздухонепроницаемое герметичное устройство для обработки, содержащее обрабатываемый материал. Если средством для поверх.ностной обработки является твердое вещество, например науглероживающее средство, содержащее тонкоизмельченный уголь с добавкой 10- 30% карбоната бария, слзогсащего в качестве ускорителя науглероживания, то приложение напряжения можно обеспечить подачей давления

,.-

к обрабатывающему устройству, содержащему

твердое вещество для поверхностной обработки и обрабатываемый материал, причем предусматривается наружная система создания давления с использованием гидравлики.

Величина прилагаемых напряжений выбирается в зависимости от типа обрабатываемых материалов и температурного цикла. Следует отметить, что моментом подачи напряжений к материалу является время достижения нижней предельной температуры температурного цикла обрабатываемых материалов, а моментом снятия прилагаемых напряжений - время достижения температуры обрабатываемых изделий, соответствующей нижней предельной т.емпературе в последнем температурном цикле после повторения температурных циклов, : Если cKOpociH нагрева и охлаждения достаточно высоки, то в процессе фазового превращения может ..возникнуть неравновесное состояние, в результате чего резко повысится скорость насыщения -noBeiJxWctH. В этот момент можно прикладывать небольшие напряжения, а можно и созсем обойтись без них.

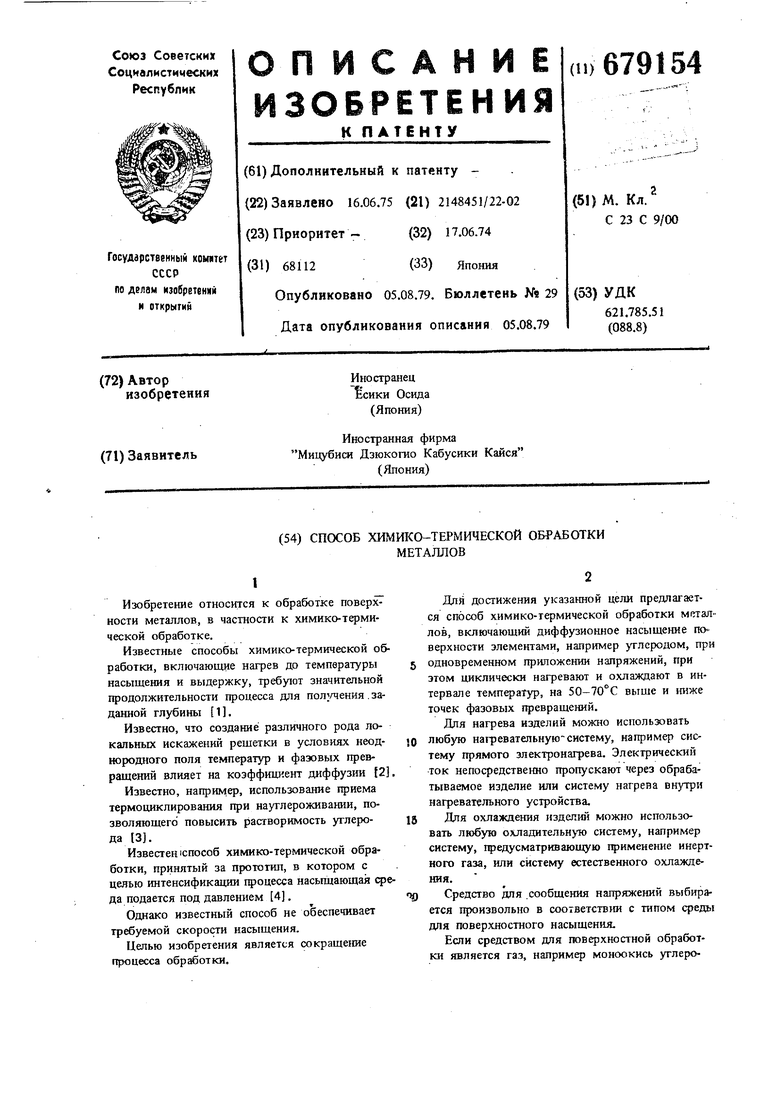

П р и м е р. В качестве обрабатываемого материала используется мягкая сталь марки SS41. Для этой стали точка А (а + F, + «-у) 720°С, а точка Аз (а + у ) составляет 800°Со Устанавливается верхняя предел ная температура 850° С и нижняя предельная температура 650° С.

Температурный цикл при нагревании и охл,аждении ;ма тёриала проходит между этими токами.

Интервал отклонения от верхней и нижней предельной температуры составляет ± 20°С.

В цилиндрическом прутке из стали SS41 такой же формы, как в опытах по исследованию

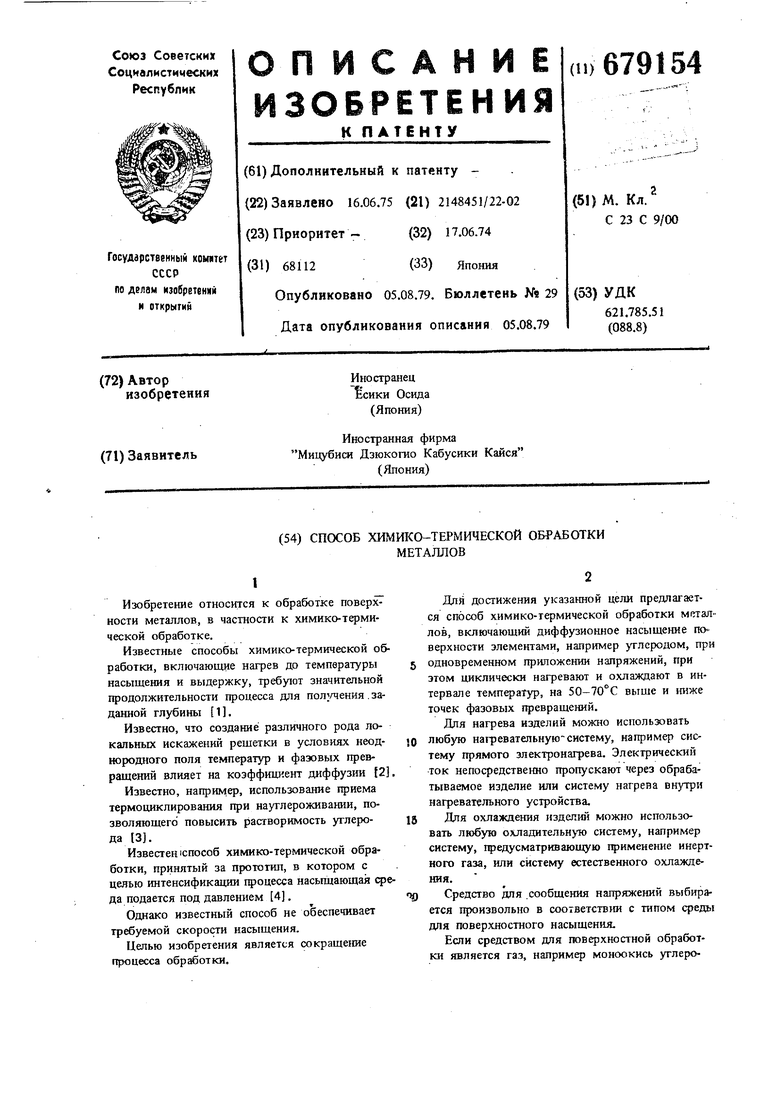

прочности на разрыв, пробивают отверстие в продольном направлении, и в полученное отверстие вводят твердое науглероживающее средство, содержащее тонкоизмельченный древесный уголь с 20% карбоната бария. После установки предельных температур пруток обрабатывают с использованием термоциклирования в интервале предельных температур, применяя прямой нагрев и охлаждение инертным газом. На фиг. 1 показан режим обработки изделий.

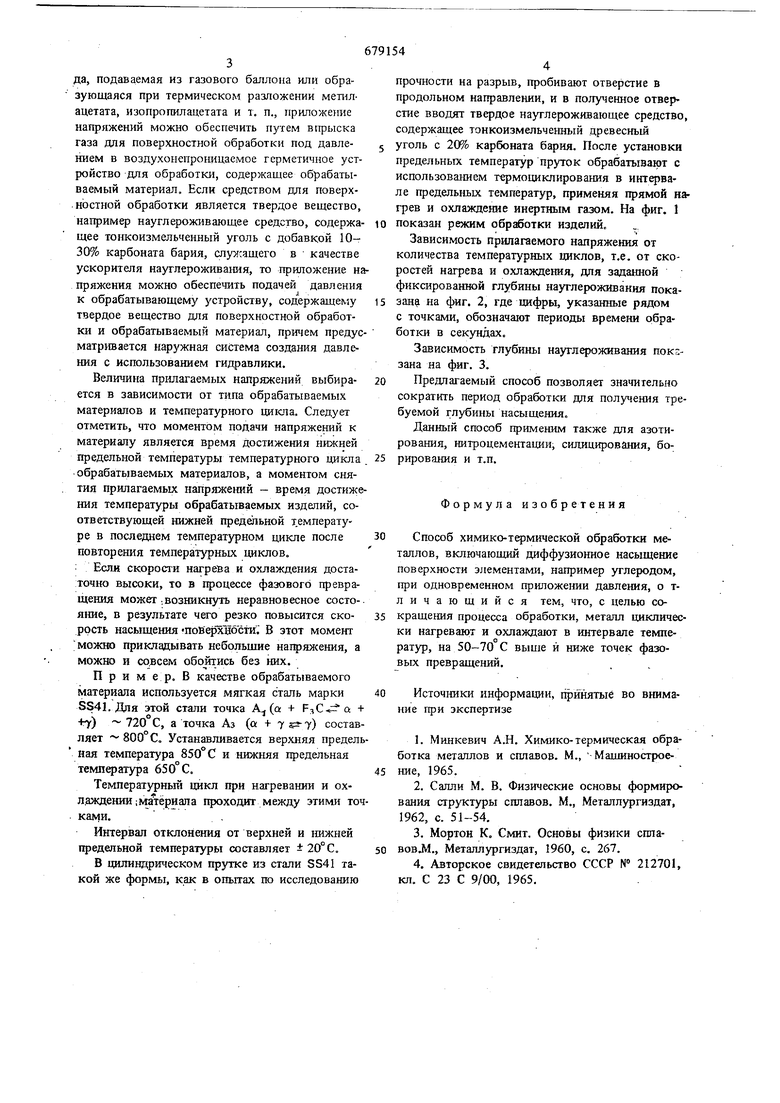

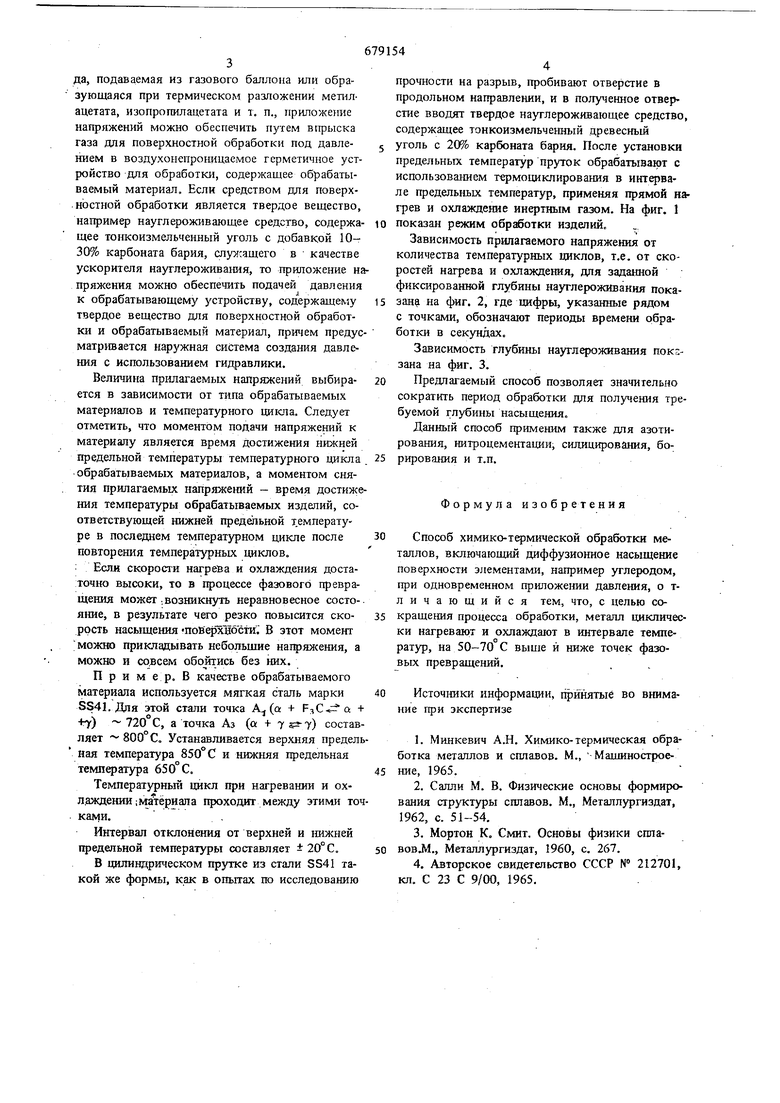

Зависимость прилагаемого напряжения от количества температурных циклов, т.е. от скоростей нагрева и охлаждения, для заданной фиксированной глубины науглероживания покаэан на фиг. 2, где цифры, указанные рядом с точками, обозначают периоды времени обработки в секундах.

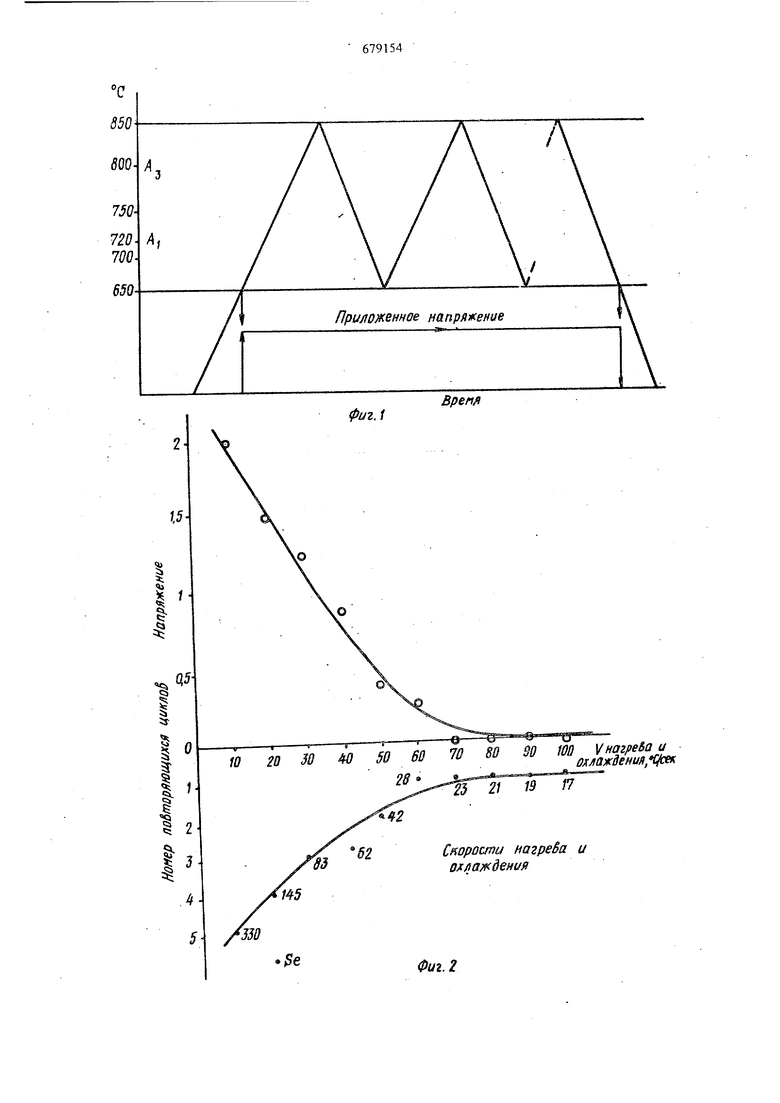

Зависимость глубины науглероживания ПОКЕзана на фиг. 3.

Предлагаемый способ позволяет значительно сократить период обработки для получения требуемой глубины насыщения.

Данный способ применим также для азотирования, нитроцементации, силицирования, борирования и т.п.

Формула изобретения

Способ химико-термической обработки металлов, включающий диффузионное насыщение поверхности элементами, например углеродом, при одновременном приложении давления, о тличающийся тем, что, с целью сокращения процесса обработки, металл циклически нагревают и охлаждают в интервале температур, на 50-70° С выше и ниже точек фазовых превращений.

Источники информации, принятые во внимание при экспертизе

С S50800750720700650flpuflD SHHOe напряжение Ю 20 30 40 50 i: Iфиг.1 Bpenfl 60 70 80 30 -Ip-j-- - Скорости нагреВа и олла дения Фиг. 2 W20 3D 40 50100200 Период цементации

г8

Известный уроВень техники

100 Фиг.З 300 WQ 500с

Авторы

Даты

1979-08-05—Публикация

1975-06-16—Подача