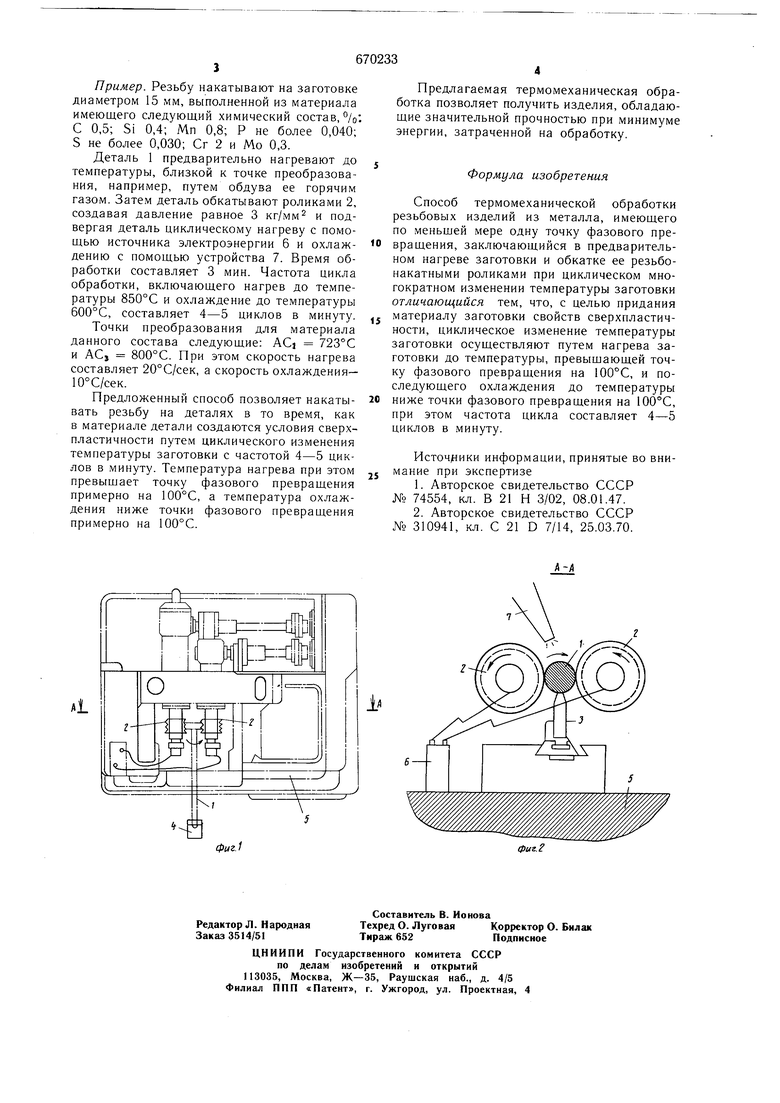

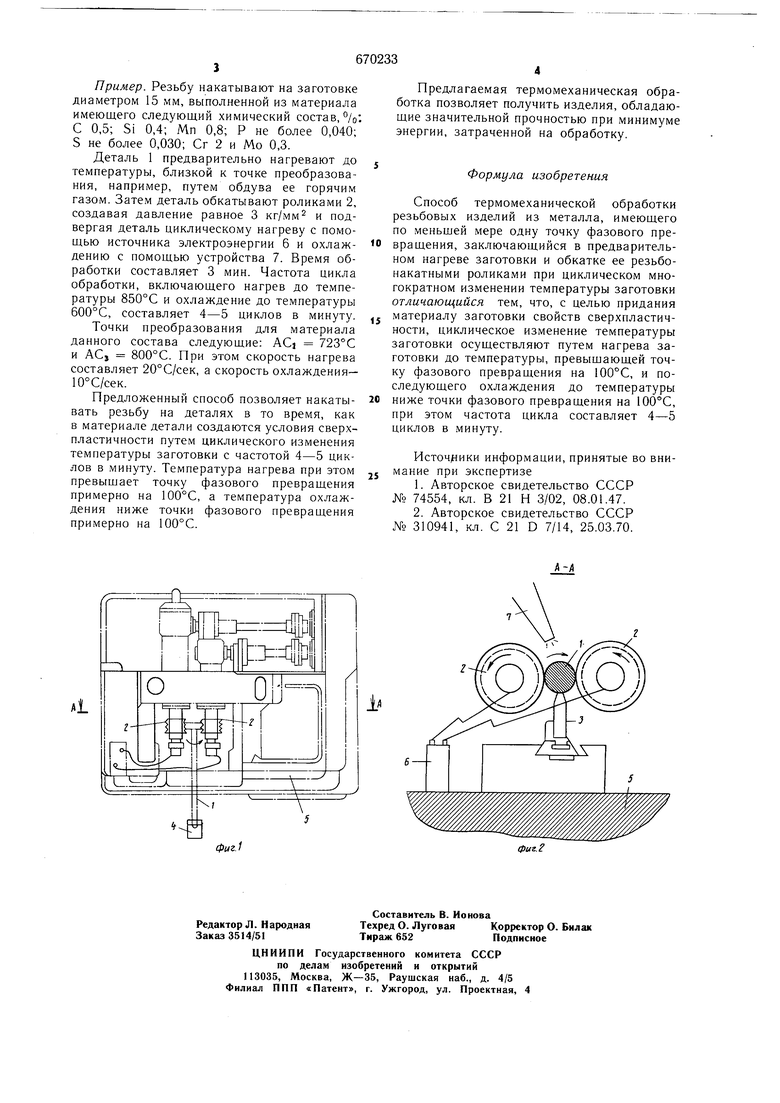

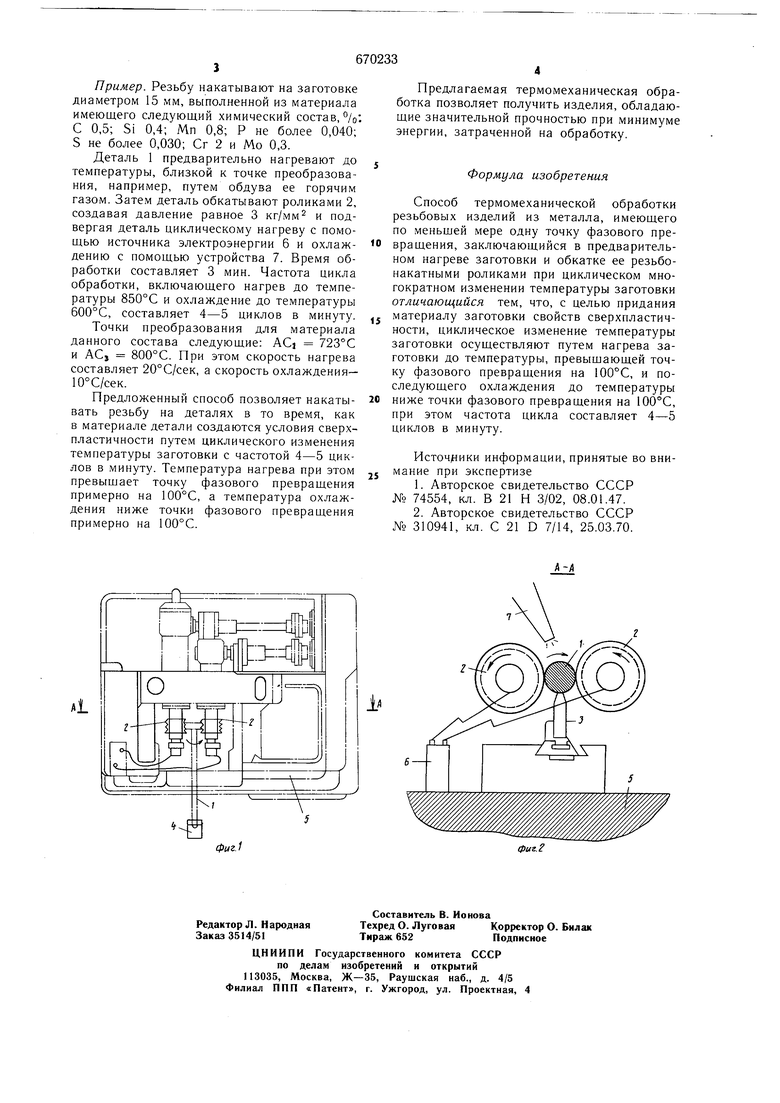

Изобретение относится к обработке металлов давление.м и может быть использовано при термоме.ханической обработке резьбовых изделий из металла, имеющего по меньшей мере одну точку фазового превращения. Известен способ накатывания резьбы на изделиях резьбонакатными роликами. Однако этот способ требует значительных усилий профилеобразования и не позволяет получать изделия требуемыми механическими свойствами без последующей специальной обработки 11. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ тер.момеханической обработки изделий из металла, имеющего по меньщей .мере одну точку фазового превращения, заключающийся в предварительном нагреве заготовки и обкатке ее резьбонакатными роликами при циклическом многократном изменении температуры заготовкиИ Однако известный способ не предусматривает придания материалу заготовки свойств сверхпластичности, что позволило бы значительно снизить усилия обработки. Целью изобрете1И1Я является придание материалу заготовки свойств сверхиластичности. Это достигается тем, что циклическое изменение температуры заготовки осуществляют путем нагрева заготовки до температуры, превыщающей точку фазового превращения на , I иослсдуюи1его охлаждения до температуры ниже точки фазового превращения на 100°С. при этом частота цикла составляет 4-5 циклов в минуту. На фиг. 1 представлено устройство для осуществления предложенного способа, план на фиг. 2 - разрез А-А фиг. 1. Устройство предназначено для накатывания резьбы на детали I с помощью резьбонакатных роликов 2, связанных с электроприводом (на чертеже не показан). Деталь 1 опирается на нож 3 и опорный элемент 4. Нож 3 неподвпжно закреплен на основании 5, где установлен также источник электроэнергии 6 для нагревания детали I, связанный с резьбонакатными роликами 2. При этом приводные валы роликов 2 изолированы. Для ох,таждения детали 1 сжатым воздухом предусмотрено охлаждающее устройство 7. Пример. Резьбу накатывают на заготовке диаметром 15 мм, выполненной из материала имеющего следующий химический состав, °/о; С 0,5; Si 0,4; Мп 0,8; Р не более 0,040; S не более 0,030; Сг 2 и Мо 0,3. Деталь 1 предварительно нагревают до температуры, близкой к точке преобразования, например, путем обдува ее горячим газом. Затем деталь обкатывают роликами 2, создавая давление равное 3 кг/мм и подвергая деталь циклическому нагреву с помощью источника электроэнергии 6 и охлаждению с помощью устройства 7. Время обработки составляет 3 мин. Частота цикла обработки, включающего нагрев до температуры 850°С и охлаждение до температуры 600°С, составляет 4-5 циклов в минуту. Точки преобразования для материала данного состава следующие: АС 723°С и АС, 800°С. При этом скорость нагрева составляет 20°С/сек, а скорость охлаждения- 10°С/сек. Предложенный способ позволяет накатывать резьбу на деталях в то время, как в материале детали создаются условия сверхпластичности путем циклического изменения температуры заготовки с частотой 4-5 циклов в минуту. Температура нагрева при этом превыщает точку фазового превращения примерно на 100°С, а температура охлаждения ниже точки фазового превращения примерно на 100°С. Предлагаемая термомеханическая обработка позволяет получить изделия, обладающие значительной прочностью при минимуме энергии, затраченной на обработку. Формула изобретения Способ термомеханической обработки резьбовых изделий из металла, имеющего по меньшей мере одну точку фазового превращения, заключающийся в предварительном нагреве заготовки и обкатке ее резьбонакатными роликами при циклическом многократном изменении температуры заготовки отличающийся тем, что, с целью придания материалу заготовки свойств сверхпластичности, циклическое изменение температуры заготовки осуществляют путем нагрева заготовки до температуры, превыщающей точку фазового превращения на 100°С, и последующего охлаждения до температуры ниже точки фазового превращения на 100°С, при этом частота цикла составляет 4-5 циклов в минуту. Источ ики информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 74554, кл. В 21 Н 3/02, 08.01.47. 2.Авторское свидетельство СССР № 310941, кл. С 21 D 7/14, 25.03.70.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки металлов | 1975 |

|

SU679154A3 |

| Способ получения металлического материала, способного подвергаться внутреннему окислению | 1975 |

|

SU603352A3 |

| Установка для термомеханической обработки резьбовых изделий | 1980 |

|

SU960279A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКАМИ ИЗ ДВУХФАЗНЫХ (α+β) ТИТАНОВЫХ СПЛАВОВ | 2000 |

|

RU2156828C1 |

| СПОСОБ НАКАТЫВАНИЯ РЕЗЬБ | 2011 |

|

RU2467822C1 |

| Способ изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов | 2015 |

|

RU2611752C2 |

| Способ формирования резьб | 1985 |

|

SU1346314A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253532C1 |

| САМОРАСКРЫВАЮЩАЯСЯ РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2253533C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКАМИ ИЗ КОРРОЗИОННО-СТОЙКИХ АЗОТСОДЕРЖАЩИХ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2325450C1 |

Л1

Авторы

Даты

1979-06-25—Публикация

1975-01-17—Подача