I

Изобретение относится к области очистки газов от cepifflCToro ангидрида и может быть использовано в химической промышленности.

Известен способ очистки газов от двуокиси серы путем нейтрализации последних известковым молоком 1J. Однако образующийся в результате обработки газов гипс вызывает забивку оборудования. Другие известные способы - аммиачный, магнезитовый и каталитические либо не обеспечивают регенерацию поглотителей, либо очень чувствительны к примесям в газах и требуют значительных капиталовложений 2.

Наиболее близким к изобретению по технической сущности является способ очистки газа от двуокиси серы путем поглощения последней кислой суспензией пятиокиси ванадия 3. При зтом в жидкой фазе происходит окисление сернистого газа ионом пятивалентного ванадия. Полученный раствор сульфата ванадия направляют на регенерацию, которая состоит в обработке поглотительного раствора аммиаком. В результате нейтрализации образуется сульфат аммония и гидрат окиси ванадия. После фильтрации гидрат окиси ванадия прокаливают при 600°С, при этом получают пятиокись ванадия, возвращаемую в цикл. Недостатком известного способа является низкая поглотительная емкость суспензии.

Целью изобретения является увеличение поглотительной емкости суспензии. Поставленная цель достигается предлагаемым способом очистки газа от двуокиси серы путем поглощения последней кислой суспензией пятиокиси ванадия с последующей регенерацией суспензии электрохимическим путем при 35-40°С, величине потенциала разложения 1,017-1,193 В и плогаости тока 225-350 А/м

Отличительными признаками способа являются осуществление регенерации суспензии электрохимическим путем при , величине потенциала разложения 1,017-1,193 В и плотности тока 225-350А/м

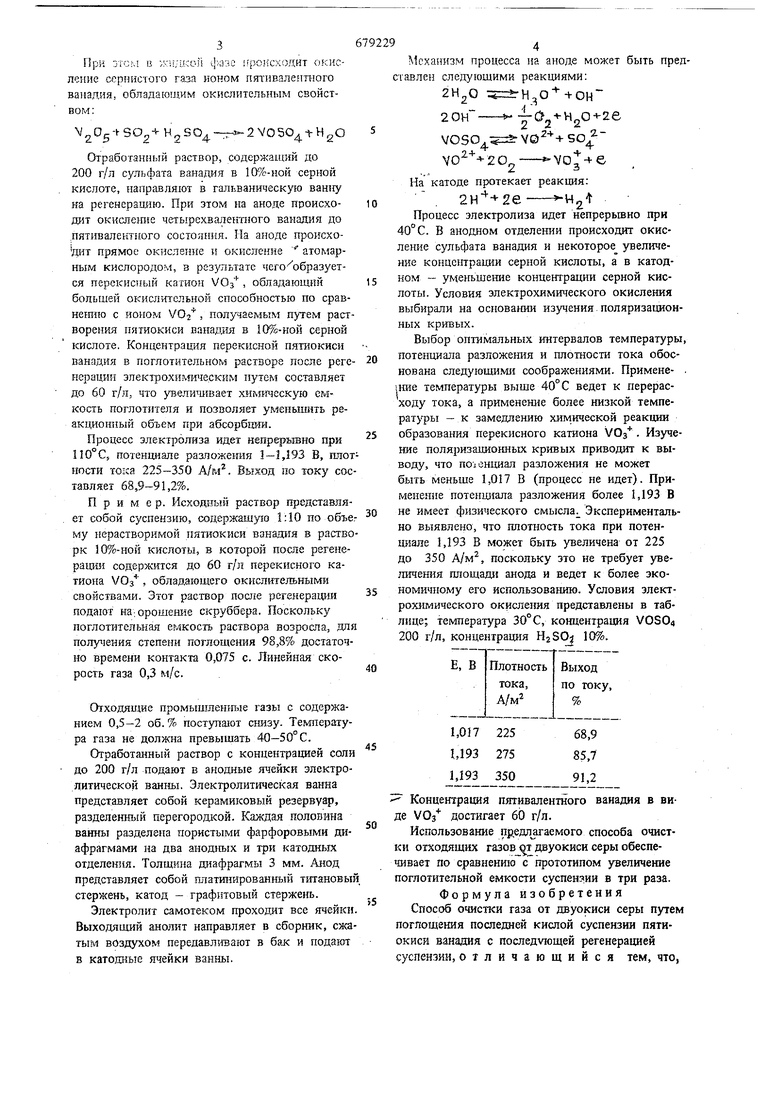

Технология способа состоит в следующем: отходящие газы, содержа цие двуокись серы, обрабатываются сернокислой суспензией пятиокиси ванадия в скрубберах. при зтом в скидкой (|азс: происходит окис ление сернистого газа ионом петивалептного ванадия, обладаютдим окислительным свойством : .SQ -avoso HgOОтработанный раствор, содержащий до 200 г/л сульфата ванадия в 10%-ной серной кислоте, направляют в гальваническую ванну на регенерашю. При этом на аноде происходит окислега е четырехвалентного ванадия до .пятивалентного состояния. На аноде происходит прямое окисление я окисление атомарным кислородо:%1, 3 рсзультатс чего образуется перекистгый катион VO , обладающий большей окислительной способностью по сравнеш1ю с ионом VOj, получаемым путем раст ворения пятиокиси ванадля в 10%-ной серной кислоте. Концентрация перекисной пятиокиси ванадия в поглотительном растворе после реге нерации электрохи.гаческ м путем составляет до 60 г/л, что увелищ вает хим гческую емкость поглотителя и позволяет уменыш ть реакционный объем при абсорб 1шз. Процесс электролиза идет непрерьгано при 110° С, потенциале раапоже шя 1-1,193 В, плот ности тока 225-350 А/м. Выход по току сос тавляет 68,9-91,2%. Пример. Исходный раствор представляет собой суспензию, содержащую 1:10 по объе му нерастворимой пятиокиси ванадия в раство рк 10%-ной кислоты, в которой после регенерации содержатся до 60 г/л перекисного катиона УОз, обладающего окислительными свойствами. Этот раствор после регенеращ1и подают на-орошение скруббера. Поскольку поглотительная емкость раствора возросла, дл получения степени поглощения 98,8% достаточно времени контакта 0,075 с. Линейная скорость газа 0,3 м/с. Отходящие промыщлент,е газы с содержанием 0,5-2 об. % поступают сгшзу. Температура газа не должна превышать 40-50° С. Отработанный раствор с концентрацией соли до 200 г/л подают в анодные ячейки электролитической ванны. Электролитическая ванна представляет собой керамиковый резервуар, разделенный перегородкой. Каждая половина ванны разделена пористыми фарфоровыми диафрагмами на два анодных и три катодных отделення. Толщина диафрагмы 3 мм. Анод представляет собой платинированный титановы стержень, катод - графитовый стержень. Электролит самотеком проходит все ячейки Выходящий анолит направляет в сборник, сжа тым воздухом передавливают в бак и подают в катодные ячейки ванны. 4 Механизм процесса на аноде может быть предтавлен следующими реакциями: -. I . Ij I-S П т W -I. 20Н VOSO. 20 -V03- -€. На катоде протекает реакция: Процесс электролиза идет непрерьтно при 40°С. В анодном отделении происходит окисление сульфата ванадия и некоторое увеличение концентрации серной кислоты, а в катодном - уменьшение концентрации серной кислоты. Условия электрохимического окисления выбирали на основа}ши изучения поляризационных кривых. Выбор оптимальных интервалов температуры, потенциала разложения и плотности тока обоснована следующими соображениями. Примене- . ние температуры выше 40°С ведет к перерасходу тока, а применение более низкой температуры - к замедлению химической реакции образования перекисного катиона УОз . Изучение поляризационных кривых приводит к выводу, что потенциал разложения не может быть меньше 1,017 В (процесс не идет). Применение потенщ1ала разложения более 1,193 В не имеет физического смысла. Экспериментально выявлено, что плотность тока при потенциале 1,193 В может быть увеличена от 225 до 350 А/м, поскольку это не требует уве;шчения площади а1года и ведет к более экономичному его использованию. Условия электрохимического окисления представлены в таблице; температура 30°С, концентрация VOSO 200 г/л, концентрация НзЗО: 10%. Концентрация пятивалентного ванадия в вие VOs достигает 60 г/л. Использование предлагаемого способа очисти отходящих raaoBj T двуокиси серы обеспеивает по сравнению с прототипом увеличение оглотительной емкости суспензии в три раза. Формула изобретения Способ очистки газа от двуокиси серы путем поглощения последаей кислой суспензии пятиокиси ванадия с последующей регенерацией суспензии, отличающийся тем, что,

5 6792296

с целью увеличения поглотительной емкости1. Вестник НИИТЭХИМ, № 11. с. 46,

суспензии, регенерацию осуществляют элект-1961. рохимическим путем при 35-40° С величине

потенциала разложения, равном 1,017-1,93 В,2. Авторское свидетельство СССР № 231534,

и плотности тока 225-350 кл. С 01 В 17/60, 1968.

Источники информации, принятые3. Автопское свидетельство СССР № 362630,

во внимание при экспертизекл. В01 О 53/16, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окисления двуокиси серы | 1974 |

|

SU633464A3 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ СЕРАОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1998 |

|

RU2125080C1 |

| Способ регенерации поглотителя окислов азота | 1979 |

|

SU882568A1 |

| Способ окисления двуокиси серы | 1974 |

|

SU509210A3 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1970 |

|

SU265010A1 |

| Способ приготовления катализатора для окисления оксидов азота | 1985 |

|

SU1377138A1 |

| Способ очистки газов от кислых компонентов | 1982 |

|

SU1041135A1 |

| Способ очистки дымовых газов от сернистого ангидрида | 1974 |

|

SU772468A3 |

| СПОСОБ САНИТАРНОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ОТ ДВУОКИСИ СЕРЫ | 1973 |

|

SU362630A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ СЕРНОЙ КИСЛОТЫ ХИМИЧЕСКИХ ПРОЦЕССОВ | 1992 |

|

RU2114054C1 |

Авторы

Даты

1979-08-15—Публикация

1977-11-01—Подача