Настоящее изобретение относится к способам получения сульфатной целлюлозы и может быть использовано в целлюдоано-бумажной промышленности. Известен способ получения сульфатной целлюлозы путем пропитки целлюлозосодержащего сырья раствором, содержащим едкий натрий и сульфид натрия, с последующей варкой этим же раствором ij Хорошо отлаженная технология н высокие п«жааатели качества обеспечивают шйрокоб использование сульфатной целлюлозы. В настоящее время для повышения выхода целлюлозы разрабатываются способы, предусматривающие сульфатную варку целлюлозы с предварительной пропиткой целлюлозосодержашего сырья радлнчнымн химикатами. Эти способы являются более перспективными по сравнению с обычной сульфатной варкой. . Ближайщим по технической сущности и достигаемому результату является способ изготовления сульфатной целлюлозы путем пропитки целлюлозосодержащего сырья раствором, содержащим сульфид натрия и карбонат натрия, при температуре 140 С с последующей сульфатной варкой при температуре 165-170 С 2 . . ..Пропиточный раствор содержит сульфид Н карбонат натрия, взятые в соотнощении от 1:4 до 1:6, предпочтительно сооержагиие сульфида натрия 32 г/л, карбоната 177 г/л. Однако относительное содержание сер нистого натрия в растворе недостаточно для полного сульфч1рования лигнина, а высокое содержание карбоната натрия вызывает высокий расход химикатов, и нежелательную потерю углеводов в прсщессе варки. Целью настоящего изобретения явпя&тся улучшение качества целлюлозы и сокращЪнйе расхода химикатов. Указанная цель достигается тем, что в качестве пропиточного раствора используют отходы серощелочной очистки нефтепродуктов, содержащие смесь сульфида натрия н гидросульфида натрия при их соотношении от 2;1 до 1:2, предварительно обработанные острым паром при давлении 3-4 атм.

Используют пропиточный раствор с концентрацией 5-5(Э г/л в единицах 1Ча„0. ведут при температуре 8(317О С, предпочтительно 12О-140 С.

Оказалось, что более высокое содер жание сульфид-ионов в -пропиточном растворе позволяет не только сократить рас- ход химикатов на пропитку и повысить

качество целлюлозы, но и получить более высокий выход целлюлозы.

В процессе обработки серощелочных отходов острым паром при температуре 2О-140 с под давлением 3-4 атм происходит отделение легколетучих дурнопахнущих органических примесей. Оставшееся незначительное количество примесей неоказывает какого-либо влияния на процесс пропитки.

Пропиточный раствор после пропитки можно использовать повторно, ,укрепляя его новой порцией химикатов. При исполь аов.ании в-качестве варочного раствора в белый щелок с низкой сульфидностью можно вводить дополнительно обработанные

отходы серощелочной очистки на варку, :поддерживая1 сульфидность на заданном Уровне и сокращая при этом расход белого щелсяса на варку.

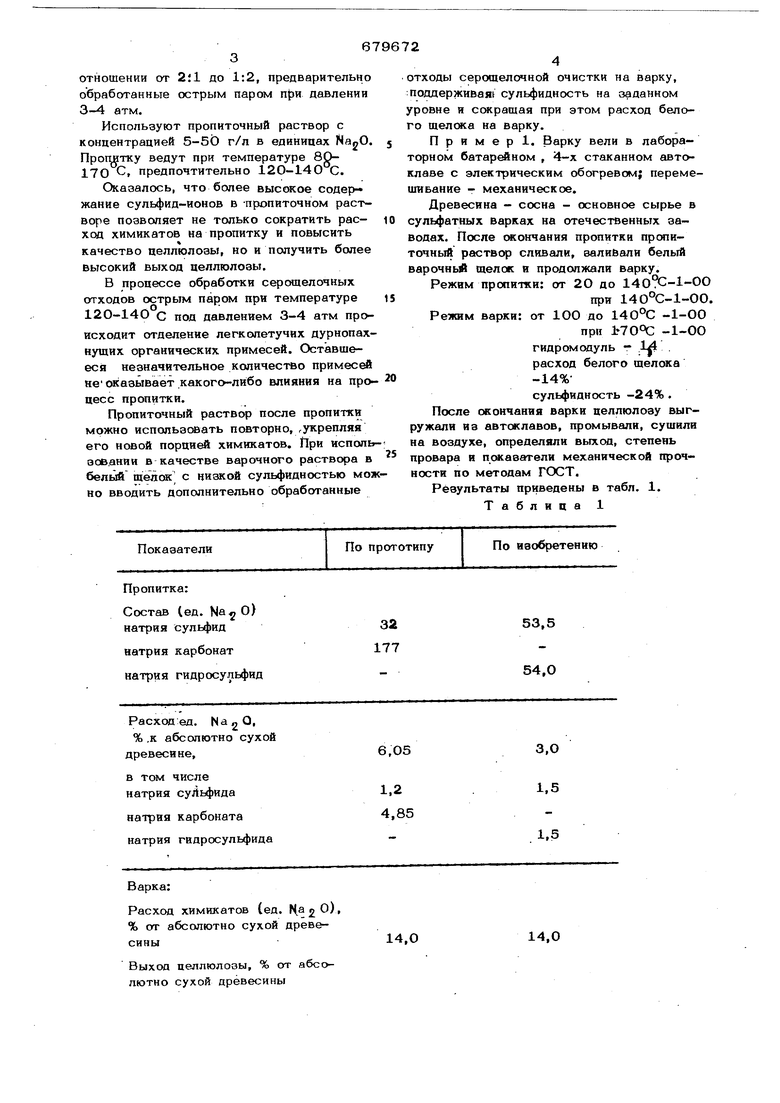

Пример. Варку вели в лабораторном батар ном , 4-х стаканном автоклаве с электрическим обогревом; перемешивание - механическое.

Древесина - сосна - основное сырье в сульфатных Варках на отечественных заводах. После сжончания пропитки пропиточный раствор сливали, валибали белый варочньй щелок и продолжали варку.

Режим пропитки: от 2О до 140 С-1-00

при 140°С-1-ОО

Режим варки: от 1ОО до 14О°С -1-ОО

при -1-ОО гидромодуль - iA . расход белого щелока -14%сульфидность -24% . После окончания варки целлюлозу выгружали из автоклавов, промывали, сушили на воздухе, определяли выход, степень провара и псжазатели механической прочности по методам ГОСТ.

Результаты приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2125625C1 |

| Способ получения целлюлозы | 1981 |

|

SU968125A1 |

| Способ получения целлюлозы для химической переработки | 1978 |

|

SU771224A1 |

| Способ получения волокнистого полуфабриката | 1977 |

|

SU724618A1 |

| Способ получения волокнистого полуфабриката | 1977 |

|

SU697617A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2020 |

|

RU2763878C1 |

| Способ получения целлюлозы для изготовления бумаги и картона | 1988 |

|

SU1601256A1 |

| Способ получения целлюлозы для химической переработки | 1987 |

|

SU1490198A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| Способ получения целлюлозы дляХиМичЕСКОй пЕРЕРАбОТКи | 1979 |

|

SU827659A1 |

Пропитка:

Состав 1ед. Na О) натрия сульфид

натрия карбонат натрия гидросульфид

Расход:ед. Nag О, % .к абсолютно сухой древесине.

в том числе

натрия суЛьфида натрия карбоната натрия гидросульфида

Варка:

Расход химикатов (ед. t{a О), % от абсолютно сухой древесины

Выход целлюлозы, % от абсолютно сухой древесины

53,5 54,0

3,0 1.5

14,0

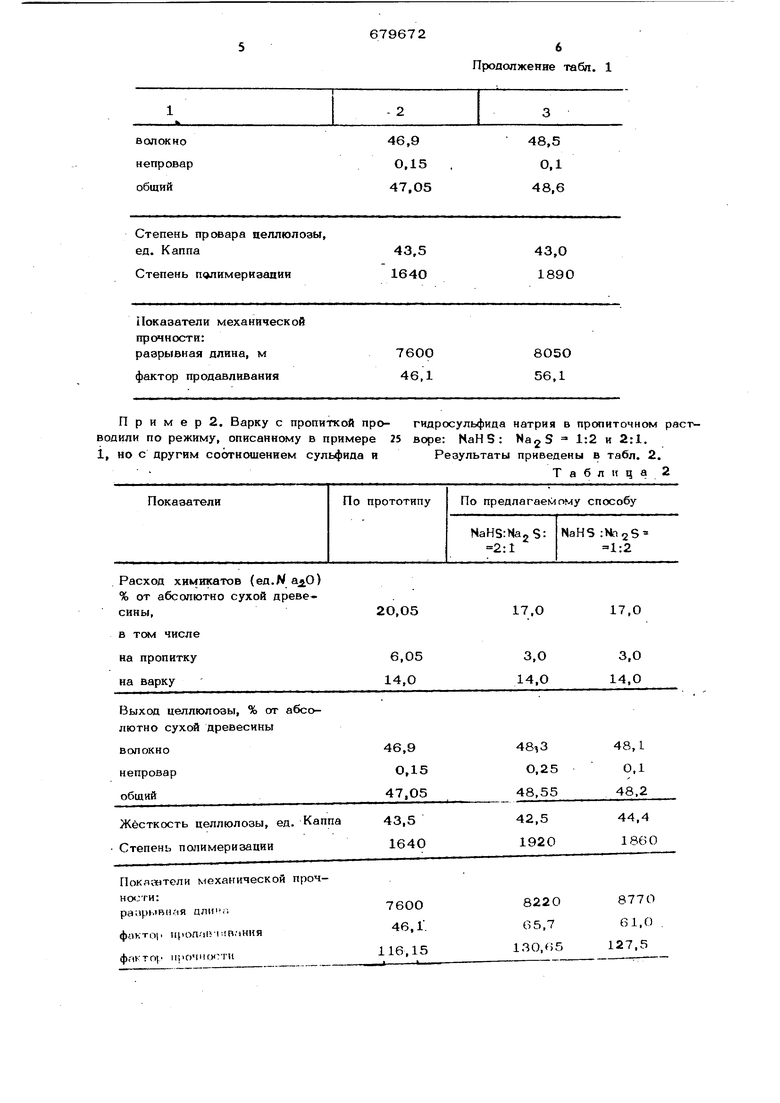

14,0 П р и м е р 2. Варку с пропиткой проводкли по режиму, описанному в примере 25 1, но с другим соотношением сульфида и

Расход химикатов (ед. А/ адО)

% от абсолютно сухой древесины,

Продолжение табл. 1

17,0

17,0

20,05 гидросульфида натрия в пропиточном растворе: КаН S : Na2S 1:2 и 2:1. Результаты приведены в табл. 2. Таблича2

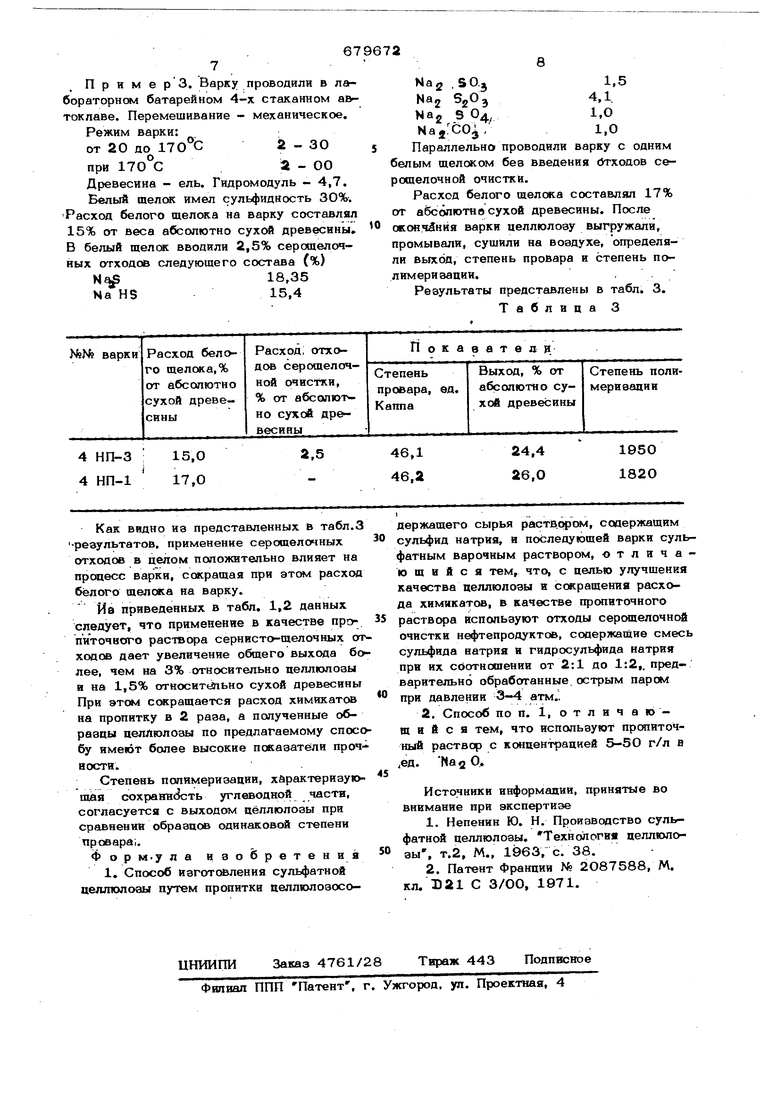

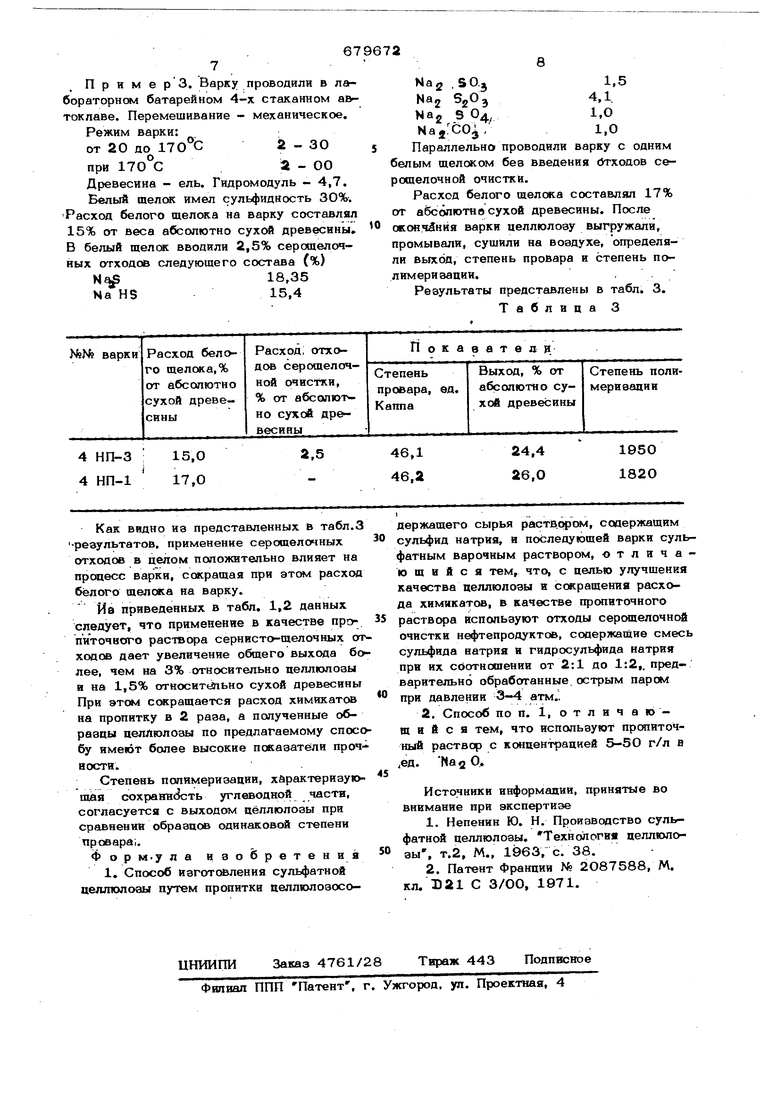

. П р и м е рЗ. Варку проводили в лабораторном батарейном 4-х стаканном а&токпаве. Перемешивание - механическое. Режим варки:

от 20 до 170°С2-30

о при 170 С2-00

Древесина - ель. Гидромодуль - 4,7. Белый шелсж имел сульфидность ЗО%. Расход белого щелока на варку составлял 15% от веса абсолютно сухой древесины, В белый щелсж вводили 2,5% серошелочных отходов следующего состава (%) ,35

Na HS15,4

N32 SO.,1,5

Nag SgOj

4,1.

,304/ 1.0

,,1,0 /COi

Параллельно проводили варку с одним белым щелоком без введения бтходов серощелочной очистки.

Расход белого щелока составлял 17% от абсолютно сухой древесины. После окстч нйя варки целлюлозу выгружали, промывали, сушили на воздухе, определяли выход, степень провара и степень полимеризации.,

Результаты представлены в табл. 3. Таблица 3

Авторы

Даты

1979-08-15—Публикация

1973-07-17—Подача