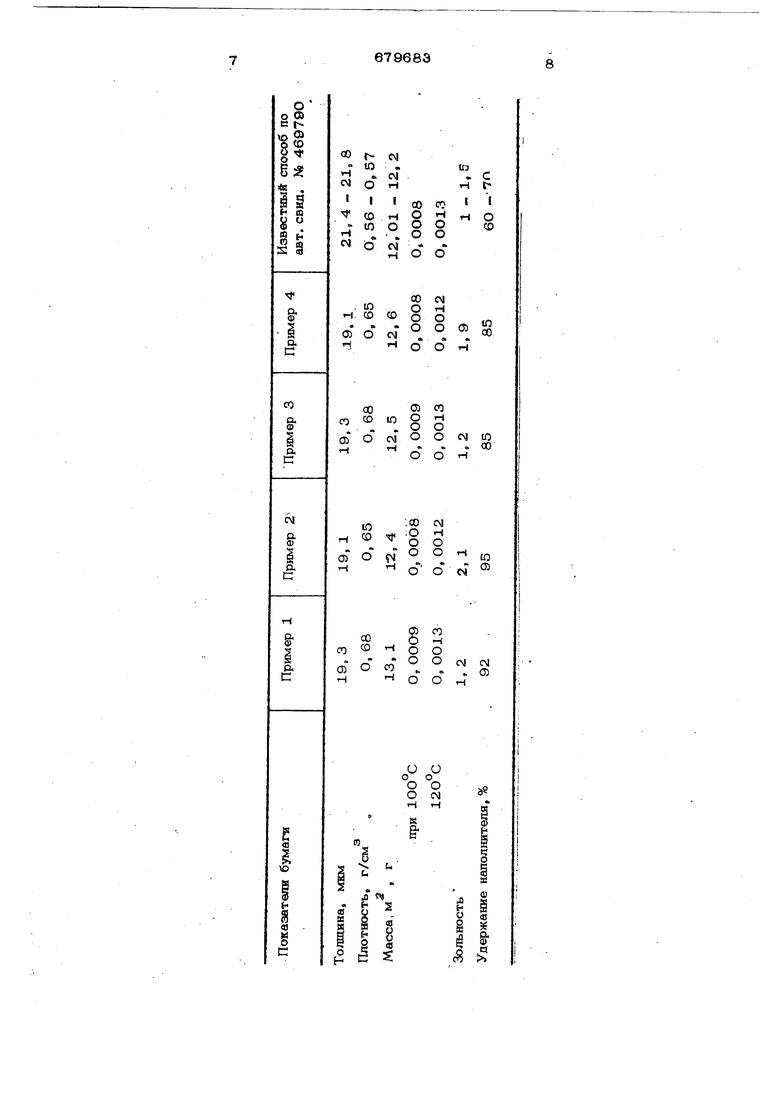

Настоящее изобретение относится к способам изготовления бумажного диэлектрика и преднааначено для использования в целлголозно-бумажнсй промышленности. Известен способ изготовления бумажиого диэлектрика, включающий введение в бумажное полотно адсорбента - сзкиси или гидроокиси ряда элементов, например алн миния l . ТаксЛ способ ве обеспечивает высокого удержания адсорбента, Известно также, что адсорбент вводят в бумажную массу в начале размола и перед отливом полотна 2 , Недостатком этого способа также яв-i ляетс низкое удержание адсорбента..-Наи более высокий процент удержания по тако му способу (4б%) получен при введеЦЕЯ; адсорбента в массу в начале размола. Ближайшим аналогом настоящего И80 ретения является способ изготовления бумажного диэлектрика, включающий отлив бумажного полотна путем отпуска Волокнистой суспензии и ее обезвоживания на еетке. В качестве адсорбента испопьауют гамма-окись алюминия с размером частвпГ не более 1ОО А и содержанием «npeMeceftне более О,О2%, при этом укаванньт адБорбент вводят в виде суспензии конкенграцией 5% в бумажную массу иепосредст венно перед напуском ее на сетку бумагоделательнсА машины. СЖеавоженное полотно подвергают уплотнению и супже JS . Несмотря на некоторое псйышение удержания адсорбента в 6vMare (до 67% против 45%), потери адсс бента со сточными Водами остаются все еще высокими. Достаточно сказать, что, если при суточной проиввсдительности машины 3,5-4 т раохсй адсорбента составляет 1ОО-4ОО кг, то третья часть его уходит в стоки. Стс мость адсорбента очень (19 тыс, руб. за 1 т), что объясняете повышеИными требованиями к его химическсЛ чистоте. Кроме того, введение адсорбента в конденсаторйую бумагу известными способами вызывает при изгогговпении бумаге допоинительные технологические трудности, свй данные с налипанием адсорбента на сетку бумагоделательной машины, что приводит к сокращению срока службы сеток за счет увеличения трения сетки с обезвоживающе ми элементами. Целью предлагаемого способа является повышение степени удержания адсорбеита в бумажном полотне и увеличение срока службы сеток бумагоделательных машин. Поставленная цель достигается тем, чт отливу подвергают псюледовательно, п&, меньшей мере, два потсяса всяокнистсй суспензии, при этом адсорбент вводят во второй или последующий потоки. Введение адссрбента во второй или последующие слои бумажного полотна, сформированного путем последовательного напуска на сетку, по меньшей мере, двух волокнистых суспензий, позволяет повысит степень удержания адсорбента до 85-95%, одновременно такое решение сокращает до минимума контакт адсорбента с сеткой. Wo практически исключает абразивное воз действие его на сетку и способствует тем самым увеличению срсжа службы сетки. Нижеприведенные примеры иллюстрирую существо изобретения. Пример 1, Отлив бумаги осушес-гвлялса на плоской сетке № 40/120. Иопользовалась целлюлоза CON -92. Степень помола бумажной массы 97, 1 ШР, длинафиб аш1Лированных - волокон О, 35мм, Волокнистая суспензия концентрацией 0,2% перед отливом разделялась на две равные части (50%:5О%). Первая часть выливалась на сетку и обезвоживалась при свободном отекании водь до сухости; 3,5%. Во вторую часть водно-волокнистой суспензин добавляли ДЕСОН) в коллоидной форме иа расчета 1,7% а.с. А€(ОН) на отливку, затем осуществлялся долив второ части, после чего лист бумаги обезвоживался, уплотнялся и высушивался. Масса -листа бумаги - 13,1 г. Зольность -2,2%. Удержание -сорбента - 92%. Величина электрической,прочности при плотности} бумагнО,68г/см составила 48,6 кВ/мм. П р и м е р 2. Отлив бумаги осущест влялся на плоской сетке № 40/120. Масса изготовлена из целлюлозы CON -92. Стет1внь; помола массы 97,1°ШР, длина фибриллированнызс волсясон 0,35 мм. Волок:нистая суспензия концентрацией О,2ц перед отливом разделялась на 2 равные части. Первая часть выливалась на сетку В обедаохгавалась при свободном стекании Воды до сухости 3,5%. Во вторую часть водно-волокнистой суспензии добавляли -окись алюминия (2 я , виде 5%-нрй 1ВОДНОЙ суспензии в количестве 2% а.с, вещества к массе бумажного листа. Затем осуществлялся долив части, после чего лист бумаги обезвоживался, уплотнялся и высушивался. , листа бумаги - 12,4 г. Зольность 2,1%. Удержание сорбента - 95%. Веяичч. на электрической прочности при плотноотн 0,65--/.см- 44,5 кВ/мм. П р и м е р 3, Отлив бумаги осуществлялся на плоской сетке № 40/120. Маоса изготовлена из целлюлозы CON - 92 Степень помола массы 97,5 ШР, длина $и6риплированных волокои О,30 мм. Волсжннетая сусггенаия концентрацией. 0,2% перед отпквсм разделялась на 2 , части, составляющие 40 и бОЗГот общьго количества суспензии. Первая часть (40%) выливалась на сетку и обезвоживалась при свободном стекании до.сухоети 4,0%. Во вторую часть волокнистой суспензии (60%) добавляли А6(ОН)2 в коллоидной форме из расчета 1,8% а.с. вещества на изготовляемый бумажный лист. Затем осуществлялся долив втооой части, полученный лист бумаги обезвоживался, уплотнялся к высушивался. Масса м листа бумаги - 12,5 г. Зольность -1,2%. Удержание сорбента 85%. Величина электрическрй прочности при плотности O,Q8 r/cMj ссктавила 46,1 кВ/мм. Пример4. Отлив бумаги осущесгвлялся на плоской сетке № 40/120. Масса изготовлена из целлюлозы CON -92. Степень помола массы 97,5%ШР, дли- . на фибриллированных волокон 0,30 мм/ Волокнистая суспензия концентрацией О, 2% перед отливом разделялась на 2 частИв составляющие 40 и 6О% от общего количества суспензии. Первая часть (40%) выливалась на сетку и обезвожиалась при свободном стекании до сухоси 4,0%, Во вторую часть волокнистой успензии (60%) добавляли, У -.окись алюминия) в виде 5%-ной одной суспензии в количестве 2% а,с. ещества к массе бумажного листа. Заем осуществлялся второй чаати. осле обезвоживания полученный бумажый лист уплотнялся и высушивался. Маса М листа бумаги - 12,6 г. Зольность,9% (исх. зольность в т.ч. 0,2%). Удерание сорбента - 85%. Величина элетстри56

ческой прочнскти при плотнежтиНа данных таблицы следует, что пред0,66 г/см -45 кВ/мм.лагаемыЙ способ позволяет повысить стеДанные испытаний бумаг, иаготовле -пень .удержаввя ваполнвтеля в электроизоных в соответствии с изобретением, пр -ляционной бумаге до в5-95% против 6Оведены в таблице.5 70% по авт.св. СССР № 46979О.

679683 За год при изготовлении конденсаторной бумаги экономия сорбента на каждые 1000 т составит порядка 10 т, что в денежном выражении составит . ты рублей. Формула изобретения Способ изготовления бумажного диэлектрика, включающий отлив бумажного полотна путем напуска волокнистой суспензии на сеттсу и ее обезвоживания, введение адсор бента - гамма-окиси или гидрата окиси алюминия, уплотнение и сушку бумажного полотна, отличающийся тем, то, с целью повышения степени |удержания адсорбента в полотне и увеличения срока службы сеток, отливу подвергают последовательно, по меныпей мере, |два; потока волокнистой суспеввии, при этом адсорбент ввоаят во второй или последующие потоки. Источники иш))ормации, принятые во внимание при 1.Патент США № 309070J5 кл. 117-154, 1963. 2.7К.Бумажная промышленность 1964, № 1, с. 12-13. 3.Авторское свидетельство СССР № 46979О, кл. 1Э21 И З/ОО, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования полотна электроизоляционной бумаги | 1977 |

|

SU672272A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1977 |

|

SU684071A1 |

| Способ изготовления электроизоляционных бумаги и картона | 1981 |

|

SU1067114A1 |

| Способ изготовления декоративной бумаги-основы | 1986 |

|

SU1481307A1 |

| Способ подготовки массы для изготовления бумажного диэлектрика | 1977 |

|

SU633967A1 |

| Способ получения бумаги | 1984 |

|

SU1147806A1 |

| Способ изготовления бумаги и картона | 1980 |

|

SU903426A1 |

| Способ изготовления электроизоляционной бумаги | 1975 |

|

SU553322A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ-ОСНОВЫ ЗАЩИТНОЙ ПЛЕНКИ ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2069712C1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

Авторы

Даты

1979-08-15—Публикация

1977-06-03—Подача