Изобретение относится к обработке металлов давлением, в частности к технологии изготввления ободов колес и устройствам для их изготовления,

Известен способ изготовления профилированного обода колеса и устройство дня его изготовления путем прокатки обечайки между профилированными роликами, причем оси двух роликов установлены наклонно к оси изготавливаемого обода I,

Однако известным способом с помощью известного устройства может быть получен обод из предварительно изготовленной обечайки, что удлиняет тех нологический цикл.

Известен способ изготовления обода колеса путем закрепления одного конца полосы на шаблоне, намотки полосы на шаблон и закрепления другого ее конца и устройство для осуществления этого способа, содержащее вращающийся вокруг своей оси шаблона с рабочей поверхностью по форме обода и с узлом крепления на нем одного конца полосы 2.

Однако на известном устройстве могут изготавливаться только гладкие ободы.

Целью изобретения является возможность получения профилированного обода.

Для этого по предлагаемому способу после закрепления одного конца полосы ее предварительно изгибают в продольном направлении, намотку полосы осуществляют совместно с клеящим веществом до получения заданного числа слоев, при этом полосу натягивают и радиально обжимают, посл окончания намотки исполняют ослабляющие полосу прорези и растягивают е до разрыва по ослабленному сечению.

Клеящее вещество может быть подано на пряди нитеобразного материала или на ленте текстиля.

В качестве клеящего вещества может быть использовано полимерное клеящее вещество, а также эпоксидная, фенольная или акриловая смола.

После закрепления конца полосы на ободе его торцы могут быть зажаты путем образования на каждом желобка, расстояние между открытыми концами которого меньше его основания .

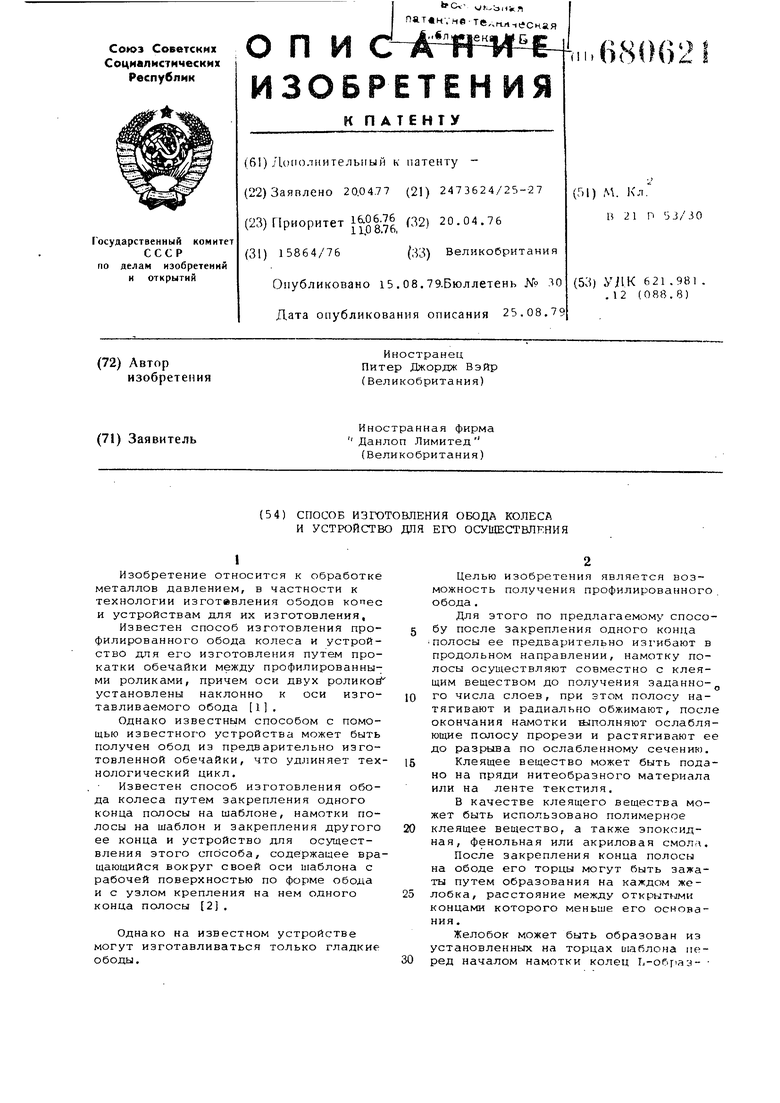

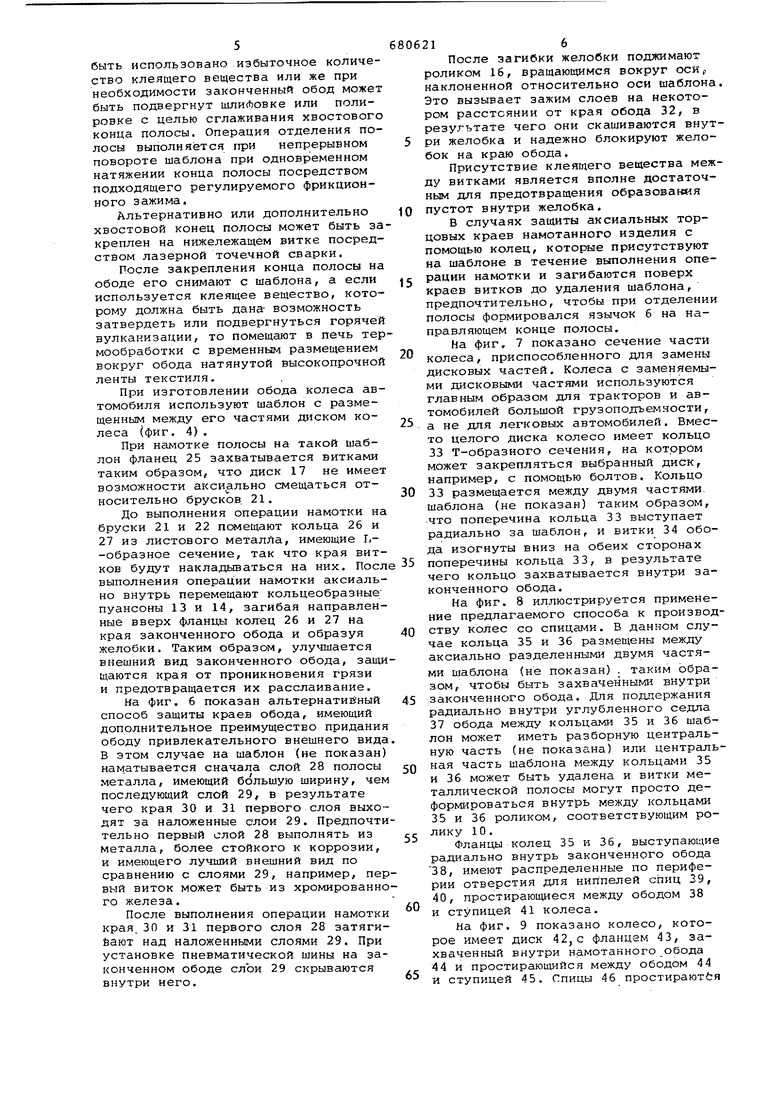

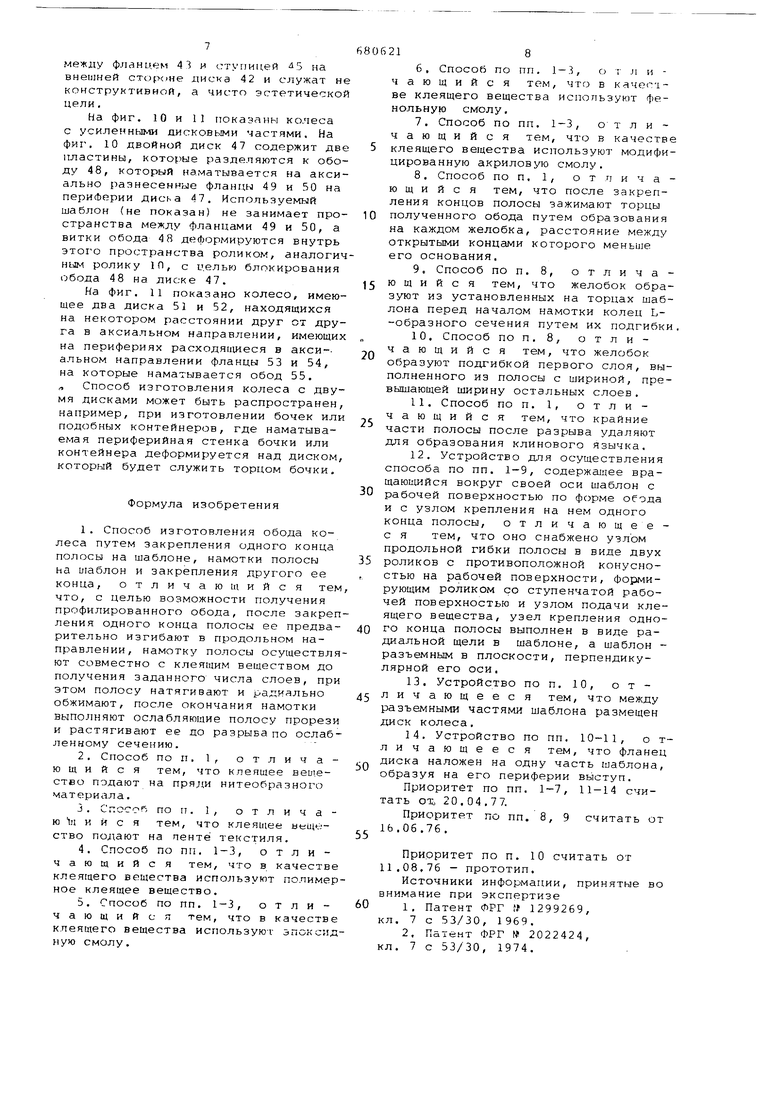

Желобок может быть образован из установленных на торцах шаблона перед началом намотки колец Т. кого сечения путем их подгибки. Желобок может быть образован подгибкой первого слоя, выполненного из полосы с шириной, превышающей ширину остальных слоев, Крайние части полосы после разрыва удаляют для образования клинового язычка. Устройство для осуществления предлагаемого способа снабжено узлом продольной гибки полосы в виде двух роликов с противоположной конусностью на рабочей поверхности, формующим роликом со ступенчатой рабочей поверхностью и узлом подачи клеящего вещества, узел крепления одного конца полосы выполнен в виде радиальной щели в шаблоне, а шаблон - разъемным в плоскости, перпендикулярной его оси. Между разъемными частями шаблона может быть размещен диск колеса. При установке диска колеса с фланцем фла нец может быть наложен на одну часть шаблона, образуя по периферии шаблона выступ. На фиг. 1 показано устройство для реализации предлагаемого Способа; на фиг. 2 - то же, вид сбоку на фиг. 3обод, намотанный на шаблон, состоящий из двух частей, сечение; на фиг. 4 - один из вариантов выполнения шаблона на фиг. 5 - инструмент для загиба желобка на торцовом краю обода на фиг. 6-11 - различные варианты вьшолнения колес, которые могут быть изготовлены предлагаемым способом. Устройство для реализации предлагаемого способа содержит вращаемый шаблон 1, состоящий из двух одинаковых частей 2 и 3, которые закреплены на коаксиальном валу 4 и могут перемещаться аксиально по нему, что дает возможность удалять их из-под законченного обода 5. Части шаблона 2 и 3 образуют вместе контур,соответствующий контуру получаемого обода 5. В шаблоне 1 имеется прорезь/ в которую вставляется загнутый вниз направляющий конец клинового язычка 6 полосы 7,обеспечивая начальное закрепление ее на .шаблоне.Язычок б M жет быть впоследствии удален из внут ренней части законченного обода 5. ; , Устройство содержит также подающие ролики (на чертеже не показаны), узел продольной гибки в виде роликов 8 и 9 с противоположной конусностью на рабочей поверхности, формующий ролик 10, контур которого повторяет контур шаблона 1, и узел 11 подачи клеящего вещества. В устройстве предусмотрен стол 12, на котором проводят надрезание полосы после окончания намотки. Устройство может быть снабжено также инструментом для зажима торцов в виде пуансонов 13 и 14, закрепленныхна оси 15 с возможностью аксиальноj-o перемещения, а для наклона к оси шаблона установлен ролик 16. Шаблон для изготовления колеса автомобиля может содержать элементы колеса, в частности один или два диска 17 (фиг. 4) . Такой DJaблoн установлен с возможностью поворота вокруг монтажной трубы 18 и содержит пластины 19 и 20, которые поддерживают сегментные кольцеобразные бруски 21 и 22 на кольцеобразных выступах 23 и 24 пластин 19 и 20. Такое выполнение шаблона делает возможным изготовление и съем обода, имеющего загнутые вниз концы. Фланец 25 диска 17 размещен на бруске 21, образуя кольцеобразный выступ. Относительное вращение между диском 17 и ободом может быть предотвращено путем нанесения клеящего вещества на внешнюю поверхность фланца 25. Полосу 7, например, из алюминия или стали толщиной 0,2-0,5 мм сматывают с подающего ролика и закрепляют язычок 6 в щели шаблона 1., На пути к шаблону полоса продольно изгибается между роликами 8 и 9, а при многократной намотке на шаблон, производимой с натягом, ролик 10 радиально обжимает полосу до образования профиля изделия, соответствующего профилю шаблона. После выполнения шаблоном одного оборота вводят в зону деформирования ленту клеящего вещества, В качестве клеящего вещества может быть взято любое вещество на основе эпоксидной, полимерной или фенольной смолы, клеящее вещество может быть взято в жидком виде и наноситься на полосу перед ее намоткой и желатинироваться, или может быть нанесено распылением в течение намотки. Клеящим веществом может быть пропитан или покрыт пучок нитевидного материала или лента текстиля, которая, будучи введенной в законченный обод, сообщает ему определенные прочностные и упругие свойства. Альтернативно или дополнительно могут вводиться один или более витков высокопрочного, сложного материала, например лента цуглеродистого волокна, ткань, пропитанная подходящим полимеризующимся клеящим веществом в неполимеризованном состоянии, При намотке на шаблон нужного числа слоев полученную деталь на столе 12 отделяют от полосы 7, используя инструмент, опускающийся на стол 12, Полосу 7 подрубают в поперечном направлении и/или перфорируют таким образом, чтобы хвостовой конец отделенной полосы заострялся и на внешней поверхности законченного обода не было резкого выступа. Для сглаживания любого такого выступа может быть использовано избыточное количе ство клеящего вещества или же при необходимости законченный обод може быть подвергнут шлифовке или полировке с целью сглаживания хвостового конца полосы. Операция отделения по лосы выполняется при непрерывном повороте шаблона при одновременном натяжении конца полосы посредством подходящего регулируемого фрикционного зажима. Альтернативно или дополнительно хвостовой конец полосы может быть за креплен на нижележащем витке посред ством лазерной точечной сварки. После закрепления конца полосы на ободе его снимают с шаблона, а если используется клеящее вещество, которому должна быть дана- возможность затвердеть или подвергнуться горячей вулканизации, то помещают в печь тер мообработки с временныг размещением вокруг обода натянутой высокопрочной ленты текстиля. При изготовлении обода колеса автомобиля используют шаблон с размещенным между его частями диском колеса (фиг. 4). При HciMOTKe полосы на такой шаблон фланец 25 захватывается витками таким образом, что диск 17 не имеет возможности акси ально смещаться относительно брусков. 21. До выполнения операции намотки на бруски 21 и 22 помещают кольца 26 и 27 из листового металла, имеющие I,-образное сечение, так что края витков будут накладываться на них. Посл выполнения операции намотки аксиально внутрь перемещают кольцеобразные; пуансоны 13 и 14, загибая направленные вверх фланцы колнц 26 и 27 на края законченного обода и образуя желобки. Таким образом, улучшается внешний вид законченного обода, защи щаются края от проникновения грязи и предотвращается их расслаивание. На фиг, 6 показан альтернатийный способ защиты краев обода, имеющий дополнительное преимущество придания ободу привлекательного внешнего вида В этом случае на шаблон (не показан) наматывается сначала слой 28 полосы металла, имеющий б льшую ширину, чем последующий слой 29, в результате чего края 30 и 31 первого слоя выходят за наложенные слои 29, Предпочти тельно первый слой 28 выполнять из металла, более стойкого к коррозии, и имеющего лучший внешний вид по сравнению с слоями 29, например, пер вый виток может быть из хромированно го железа. После выполнения операции намотки края, 30 и 31 первого слоя 28 затягиЁают над наложенными слоями 23. При установке пневматической шины на законченном ободе слои 29 скрываются внутри него. 216 После загибки желобки поджимают роликом 16, вращающимся вокруг осКр наклоненной относительно оси шаблона, Это вызывает зажим слоев на некотором расстоянии от края обода 32, в резугътате чего они скашиваются внутри желобка и надежно блокируют желобок на краю обода. Присутствие клеящего вещества между витками является вполне достаточным для предотвращения образования пустот внутри желобка, В случаях защиты аксиальных торцовых краев намотанного изделия с помощью колец, которые присутствуют на шаблоне в течение выполнения операции намотки и загибаются поверх краев витков до удаления шаблона, предпочтительно, чтобы при отделении полосы формировался язычок 6 на направляющем конце полосы. На фиг, 7 показано сечение части колеса, приспособленного для замены дисковых частей. Колеса с заменяемыми дисковьа.ш частями используются главным образом для тракторов и автомобилей большой грузоподъемности, а не для легковых автомобилей. Вместо целого диска колесо имеет кольцо 33 Т-образного сечения, на котором может закрепляться выбранный диск, например, с помощью болтов. Кольцо 33 размещается между двумя частями, шаблона (не показан) таким образом, что поперечина кольца 33 выступает радиально за шаблон, и витки 34 обода изогнуты вниз на обеих сторонах поперечины кольца 33, в результате чего кольцо захватывается внутри законченного обода. На фиг, 8 иллюстрируется применение предлагаемого способа к производству колес со спицами, В данном случае кольца 35 и 36 размещены между аксиально разделенными двумя частями шаблона (не показан) . таким образом, чтобы быть захваченными внутри законченного обода. Для поддержания радиально внутри углубленного седла 37 обода между кольцами 35 и 36 шаблон может иметь разборную центральную часть (не показана) или центральная часть шаблона между кольцами 35 и 36 может быть удалена и витки металлической полосы могут просто деформироваться внутрь между кольцами 35 и 36 роликом, соответствующим ролику 10, Фланцы колец 35 к 36, выступающие радиально внутрь законченного обода 38, имеют распределенные по периферии отверстия для ниппелей спиц 39, 40, простирающиеся между ободом 38 и ступицей 41 колеса. На фиг, 9 показано колесо, которое имеет диск 42,с фланцам 43, захваченный внутри намотанного обода 44 и простирающийся между ободом 44 и ступицей 45. Спицы 46 простираются 7 между фланцем 43 и ступицей -15 на внешней стороне диска 42 и служат не конструктивной, а чисто эстетической цели, На фиг. 10 и 11 гтоказаиы колеса с усиленными дисковыми частями. На фиг, 10 двойной диск 47 содержит две пластины, которые разделяются к обо ду 48, который наматывается на акси ально разнесенные фланцы 49 и 50 на периферии диска 47, Используемый шаблон (не показан) не занимает пространства межлу Фланцами 49 и 50, а витки обода 48 деформируются внутрь этого пространства роликом, аналогич ным ролику 1П, с целью блокирования обода 48 на диске 47. На фиг, 11 показано колесо, имею щее два диска 51 и 52, находящихся на некотором расстоянии друг от дру га в аксиальном направлении, имеющих на перифериях расходящиеся в акси-альном направлении фланцы 53 и 54, на которые наматывается обод 55. „ Способ изготовления колеса с двумя дисками может быть распространен например, при изготовлении бочек или подобных контейнеров, где наматываемая периферийная стенка бочки или контейнера деформируется над диском который будет служить торцом бочки. Формула изобретения 1,Способ изготовления обода колеса путем закрепления одного конца полосы на шаблоне, намотки полосы на шаблон и закрепления другого ее конца, отличающийся тем что, с целью возможности получения профилированного обода, после закреп ления одного конца полосы ее предварительно изгибают в продольном направлении, намотку полосы осуществля ют совместно с клеящим веществом до получения заданного числа слоев, при этом полосу натягивают и радиально обжимают, после окончания намотки выполняют ослабляющие полосу прорези и растягивают ее до разрыва по ослаб ленному сечению. 2,Способ по п, 1, о т л и ч а ю щ и и с я тем, что клеящее вещество подают на пряди нитеобразного материала, J, Способ поп, I, отлича ю Ни и и с я тем, что клеящее Beineство подают на пентё текстиля. 4,Способ по пп, 1-3, отличающийся тем, что в качеств клеящего вещества используют полиме ное клеящее вещество. 5.Способ по пп. 1-3, о т л и чающийся тем, что в качеств клеящего вещества используюл- эпокси ную смолу. 218 6,Способ по пп, 1-3, о т л и чающийся тем, что в качешве клеящего вещества испопьзуют Фенольную смолу. 7,Способ по пп, 1-3, о т л и чающийся тем, что в качестве клеящего вещества используют модифицированную акриловую смолу, 8,Способ по п. 1, отличающийся тем, что после закрепления концов полосы зажимают торцы полученного обода путем образования на каждом желобка, расстояние между открытыми концами которого меньше его основания, 9,Способ поп, 8, отличающийся тем, что желобок образуют из установленных на торцах шаблона перед началом намотки колец L-образного сечения путем их подгибки. 10,Способ поп, 8, отличающийся тем, что желобок образуют подгибкой первого слоя, выполненного из полосы с шириной, превышающей ширину остальных слоев, 11,Способ поп, 1, отличающийся тем, что крайние части полосы после разрыва удаляют для образования клинового язычка, 12,Устройство для осуществления способа по пп. 1-9, содержащее вращающийся вокруг своей оси шаблон с рабочей поверхностью по форме оеода и с узлом крепления на нем одного конца полосы, отличающеес я тем, что оно снабжено узлом продольной гибки полосы в виде двух роликов с противоположной конусностью на рабочей поверхности, формирующим роликом со ступенчатой рабочей поверхностью и узлом подачи клеящего вещества, узел крепления одного конца полосы выполнен в виде радиальной щели в шаблоне, а шаблон разъемным в плоскости, перпендикулярной его оси, 13,Устройство по п, 10, о т личающеес я тем, что между разъемными частями шаблона размещен диск колеса, 14,Устройство по пп, 10-11, о тличающееся тем, что фланец диска наложен на одну часть шаблона, образуя на его периферии выступ. Приоритет по пп, 1-7, 11-14 считать оть 20,04,77. Приоритет по пп. 8, 9 считать от 16,06.76. Приоритет по п. 10 считать от 11.08,76 - прототип. Источники информации, принятые во внимание при экспертизе 1,Патент ФРГ ff 1299269, кл. 7 с 53/30, 1969, 2.Патент ФРГ № 2022424, кл, 7 с 53/30, 1974.

«

п. 10

Л

52

.11

Авторы

Даты

1979-08-15—Публикация

1977-04-20—Подача