Изобретение относится к регенерации дезактивированных и потерявших поглотительную способность катализаторов-поглотителей для очистки газов от сернистых соединений.

Известен способ регенерации катализатора, содержащего металлы П1-IV групп на окиси кремния, продувкой инертными газами и смесью кислорода с водяным паром при 260--370°С 1.

Регенерация отработанного катализатора, например, для процессов крекинга заключается в выжиге кокса дымовыми газами в псевдоожиженном слое 2.

В результате газовой регенерации активность катализатора восстанавливается в среднем на 50%, а механическая прочность снижается в 1,5-2 раза.

Наиболее близким по технической сущности к предлагаемому является способ регенерации отработанного катализатора-поглотителя для очистки газов от серосодержащих соединений путем обжига смешанного с углеродом катализатора, содержашего окиси или гидроокиси щелочных и щелочноземельных металлов, при 1000-1200°С с подачей воздуха или водяного пара, охлаждения и обработки полученных окислов реагентом, в качестве которого используют воду, с последующей сущкой и прокаливанием 3.

Недостатком такого способа является невысокая степень регенерации поглотителя. Например, сероемкость свежего поглотителя ГИАП-10 при 400°С составляет 28%, а после регенерации снижается до 20%. Удельная поверхность регенерированного таким образом поглотителя составляет 6-8 .

Цель изобретения - повышение степени регенерации катализатора-поглотителя.

Для этого по предлагаемому способу обжиг ведут при 800-950°С, обработку проводят при 70-80°С реагентом, в качестве которого используют аммиачно-карбонатный или аммиачно-ацетатный или аммиачноформиатный раствор с концентрацией аммиака 150-220 г/л, с последующей сущкой и прокаливанием.

Предлагаемый способ позволяет повысить степень регенерации катализаторов-поглотителей за счет развития поверхности и увеличения степени дисперсности. Так, удельная поверхность регенерированного поглотителя ГИАП-10 по известному способу составляет 6-8 , сероемкость при 400°С- 20%, а регенерированный пред.:;-г-емым гп собой поглотитель имеет пове хкость 4;)- 50 , сероемкость - 23,5%.

Кроме того, сокращение операций обжига и снижение энергетических затрат позволяет упростить технологию способа.

Предлагаемый способ осуществляют следующим образом.

Отработанный поглотитель обжигают при 800-950°С в течение 4-5 ч, непрерывно подавая воздух. Обожженный поглотитель после охлаждения до 40-50°С перегружают в обогреваемый реактор с мешалкой, куда подают аммиаксодержащие растворы или угольной, или муравьиной, или уксусной кислоте концентрацией аммиака 150-220 г/л и проводят процесс растворения-пластификации при постоянном перемешивании при 70-80°С в течение 3-4 ч. Затем температуру поднимают до 90-95°С и суспензию упаривают в течение 3-4 ч. Полученную массу сушат при ПО-125°С, прокаливают при 320-400°С в течение 4-6 ч и направляют на таблетирование или экструзионную формовку.

Изобретение иллюстрируется следуюшими примерами.

Пример 1. Регенерация поглотителя ГИАП-10, отработанного более чем на 25%

В муфельную печь помещают 1000 г отработанного поглотителя ГИАП-10, который нагревают до 800-900°С при одновременной подаче воздуха (на 1 кг поглотителя 0,5 нм/ч) и выдерживают при этих условиях в -течение 4-5 ч. В процессе выжигания выделяется около 350 г сернистого ангидрида, который можно утилизировать в производстве серной кислоты.

После обжига контактную массу охлаждают до 30-50°С и перегружают в обогреваемый растворитель-смеситель. В отдельной емкости готовят 3000 г аммиачно-карбонатного раствора путем растворения карбоната аммония в аммиачной воде из такого расчета, чтобы в готовом растворе содержалось NHj 160 г/л и COt 90 г/л при . Полученный аммиачно-карбонатный раствор заливают в растворитель, всю массу нагревают до 70-80°С и перемешивают в течение 4-5 ч. Затем температуру поднимают до 90-95°С, проводят процесс

упаривания и полученную массу направляют на сушку. Выделяющийся при сушке ммиак используют при приготовлении аммиачного раствора. Затем регенерированную контактную массу прокаливают при 380-400°С в течение 4-6 ч.

В охлажденную контактную массу доба/ляют около 2% графита и увлажняют, а затем таблетируют.

Пример 2. Регенерация серопоглотителя ГИАП-10-2, содержащего до Швее. % окиси меди.

1000 г отработанного поглотителя ГИАП10.-2, содержащего в отличие от ГИАП-10 до 10 вес. % соединений меди, загружают в муфельную печь, обжигают по примеру 1, охлаждают до 30-40°С и загружают в обогреваемый смеситель.

В отдельной емкости готовят 2000 г аммиачно-ацетатного раствора путем нейтрализации уксусной кислоты избытком 25%-ной аммиачной воды и/или газообразного аммиака из расчета, чтобы в растворе содержалось NH 150 г/л, CHjCOOH 150 г/л при рН 10-10,5.

Далее процессы перемешивания, сушки, прокаливания и таблетирования ведут по примеру 1.

Пример 3. Регенерация сорбента серы на основе цинкалюмосиликата.

В муфельную печь помещают 1000 г отработанного цинкоалюмосиликатного сорбента и проводят обжиг серы по примеру 1. Затем охлаждают до 40-45°С, перегружают в обогреваемый смеситель, куда заливают 1600 г ранее приготовленного по аналогии с примером 2 аммиачно-формиатного раствора с концентрацией NH., 220 г/л,СНз СООН 170 г/л при рН 10,5 - 11. В смесителе суспензию прогревают до 70-75°С и интенсивно перемешивают в течение 4-6 ч, после чего температуру поднимают до 90-95°С и массу упаривают до 15-30% влажности. Затем полученную массу направляют на сушку, прокаливают при 320-360°С в течение 3-4 ч и проводят экструзионную формовку поглотителя.

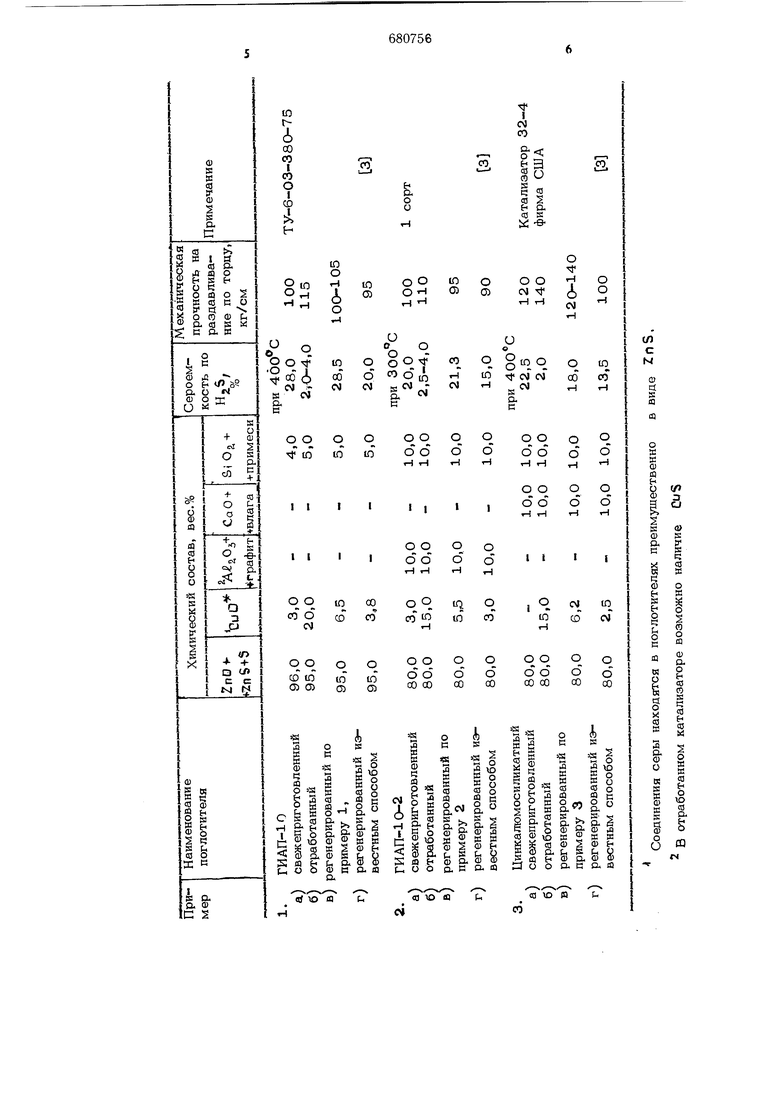

Химический состав, сероемкость, определенная в процессе очистки природного газа после гидрирования, механическая прочность свежеприготовленных, отработанных и регенерированных катализаторов-поглотителей приведена в таблице.

Формула изобретения

Способ регенерации отработанного катализатора-поглотителя для очистки газов от огрусодержащих соединений путем обжига катализатора в токе воздуха, обработки реагентом, сушки и прокаливания, отличающийся тем, что, с целью повышения степени регенерации, обжиг ведут при 800-950°С, в качестве реагента используют аммиачно-карбонатный, или аммиачно-ацетатный, или

аммиачно-формиатный раствор с концентрацией аммиака 150-220 г/л и обработку проводят при 70-80°С.

Источники информации, принятые Bq внимание при экспертизе

1.Патент США № 3546132, кл. 23-212, опубл. 1971.

2.Авторское свидетельство СССР

№ 319335, МКИ2 В 01 J 21/20, опубл. 1970.

3.Патент СССР № 231402, кл. С 01 В 17/04, опубл. 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации катализатораКОНВЕРСии ОКиСи углЕРОдА илиСиНТЕзА МЕТАНОлА | 1977 |

|

SU806106A1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА И МЕТАНОЛА ИЗ СИНТЕЗ-ГАЗА | 2002 |

|

RU2218988C2 |

| Катализатор-поглотитель для очистки газа от сернистых соединений | 1978 |

|

SU791411A1 |

| Способ очистки газов от сероводорода | 1979 |

|

SU858893A1 |

| Способ приготовления поглотителядля ОчиСТКи гАзОВ OT СЕРНиСТыХСОЕдиНЕНий | 1978 |

|

SU797741A1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2311226C2 |

| Способ получения медно-цинкового катализатора для конверсии окиси углерода | 1976 |

|

SU732002A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2017 |

|

RU2673533C1 |

| Способ приготовления катализатора для окисления монооксида углерода | 1990 |

|

SU1727879A1 |

| Способ получения катализатора для очистки отходящих газов | 1981 |

|

SU952318A1 |

Авторы

Даты

1979-08-25—Публикация

1977-04-18—Подача