(54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ

где М пт оптимальная вытяжка при прессовании данного материала;

d - внутренний диаметр плакирующего слоя из данного материала на готовом изделии, мм;

dj - наружный диаметр плакирующего слоя из данного материала на готовом изделии, мм.

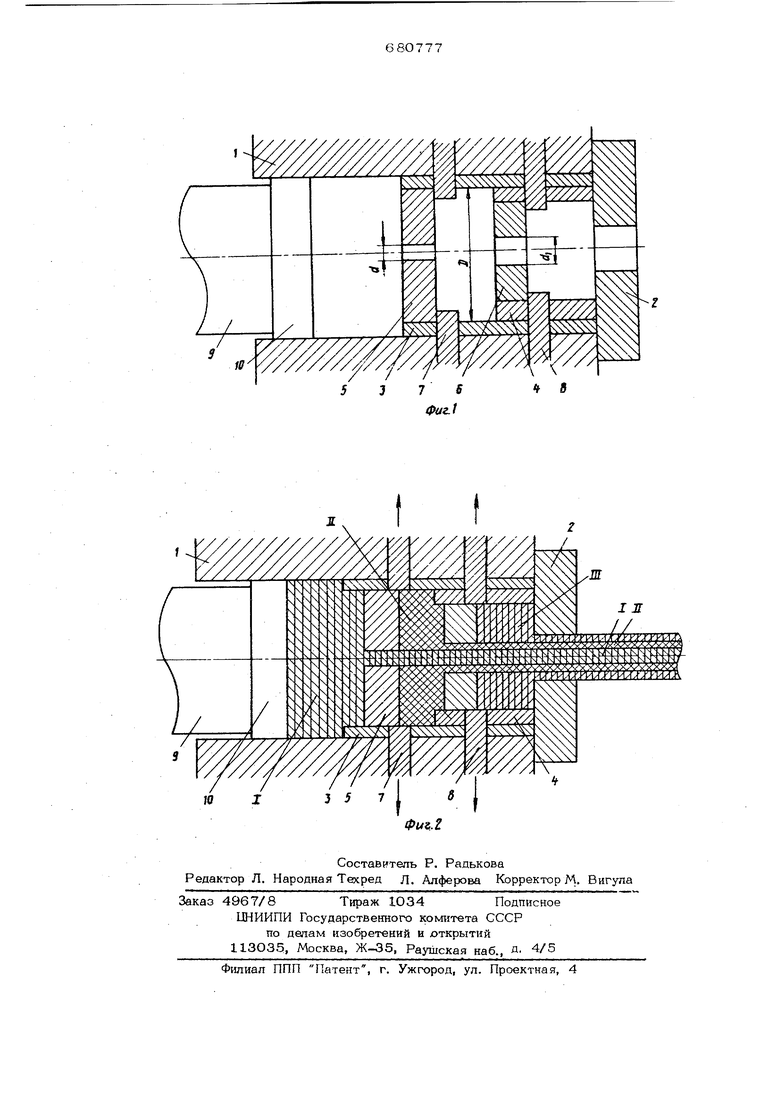

В полостях йтулок 3 и 4 установлены подвижньге в осевом направлении матрицы 5 и б, причем втулки 3 и 4 и подвижные матрицы 5 и 6 разрезаны вдоль оси, состоят из нескольких частей каждая и являются разъемными. Неподвижная матрица 2 с размерами отверсти соответствующими наибольшим размерам готового изделия, запирает контейнер 1 со стороны прессования. В контейнере 1 установленытакже подвижные поперек оси контейнера упоры 7 и 8, способные закреплять подвижные матрицы 5 и б в одном положении. В контейнере расположены прессштемпель 9 и прессшайба 1О.

При работе устройства металл ядра (материал I) выдавливают при помощи пресс-штемпеля 9 и пресс-чнайбы Ю через отверстие первой подвижной матрицы 5, удерживаемой на месте упорами 7. Когда материал ядра 1 достигает отверстия второй подвижной матрицы б, упоры 5 уберутся и матрица б, получивщая возможность перемещения в осевом направлении, начнет передавать давление прессования на плакирующий материал I , играя для нгго роль пресс-шайбы, выдавливая его через зазор между отверстием подвижной матрицы б, удерживаемой упором 8, и поверхностью материала ядра П . Происходит одновременное прессование материалов I и I цричем материал 1 поступает на поверх- Еость материала I в виде плакирующего слоя.

Аналогично наносят плакирующий слой Ш . По окончании процесса прессования пресс-остатки ядра (материал I) и плакирующих слоев I и Ш р расположенные внутри втутток 3 и 4, Выдавливают из контейнера, а затем производят отделение пресс-остатка путем поочередного разделения на составные части разъзных втулок 3 и 4 и подвиясных матриц 5 и б.

Величина вытяжки /J каждого плакирующего слоя, являющаяся основным технологическим параметром прессования, при расюте описываемого устройства за-

висит от размеров плакирующего слоя, определяемых из величин d и от внутреннего диаметра втулки под заготовку из данного материала D. Если величины d и d заранее заданы для данного изделия и не поддаются варьированию, то величину D устанавливают из соотношения (l), получая при этом вытяжку каждого плакируюьчего слоя//- уЦ -. Таким образом, наличие в контейнере

Втулок с внутренним диаметром, определенным из соотношения (1), и установка подвижных матриц внутри этих втулок обеспечивают прессование каждого плакирующего материала с оптимальной

для него вытяжкой.

Прессование многослойных изделий с опти1 шльными вытяжками для каждого плакирукядего материала позволяет получать изделия с повышенной прочностью

сцепления плакирующих слоев. Это дает возможность значительно повысить качество изделий и увеличить выход годного на 3-5%. Ожидаемый годовой экономический эффект составляет 10О тыс.руб.

Формула изобретения

1.Устройство для прессования многослойных изделий, содержащее контейнер, неподвижно установленную на выходе из него матрицу, а также подвижные в осевом направлении матрицы, отличающееся тем, что, с целью повышения

качества изделий путем обеспечения оптимальной вытяжки для каждого слоя изделия, оно снабжено втулками по числу слоев в изделии, концентрично установленными в контейнере на неподвижной

матрице и образукядими в контейнере ступени, в каждой из которых размешена подвижная матрица.

2.Устройство по п. 1, о т л и чаюшееся тем, что втулки и подвижные матрицы выполнены разъемными вдо/ть оси.

Источники информации, приН5ггые во внимание при экспертизе

1, Патент ФРГ № 844287, кл. 7 6 23/22, 1952. If 8

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для армирования прессованных труб с утолщениями | 1988 |

|

SU1637896A1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2116148C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2070449C1 |

| Устройство для получения полых изделий из трубчатых заготовок | 1990 |

|

SU1810185A1 |

| Способ обработки труб | 1990 |

|

SU1810186A1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2110344C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078627C1 |

| Способ изготовления изделий с законцовками | 1984 |

|

SU1245378A1 |

| Инструмент для прессования изделий переменного сечения | 1982 |

|

SU1063499A2 |

Авторы

Даты

1979-08-25—Публикация

1978-01-13—Подача