Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроительной и металлургической отраслях промьшшенности при изготовлении изделий с законцовками.

Целью изобретения является уменьшение энергоемкости и повышения производительности при вьщавливании изделий с законцовками.

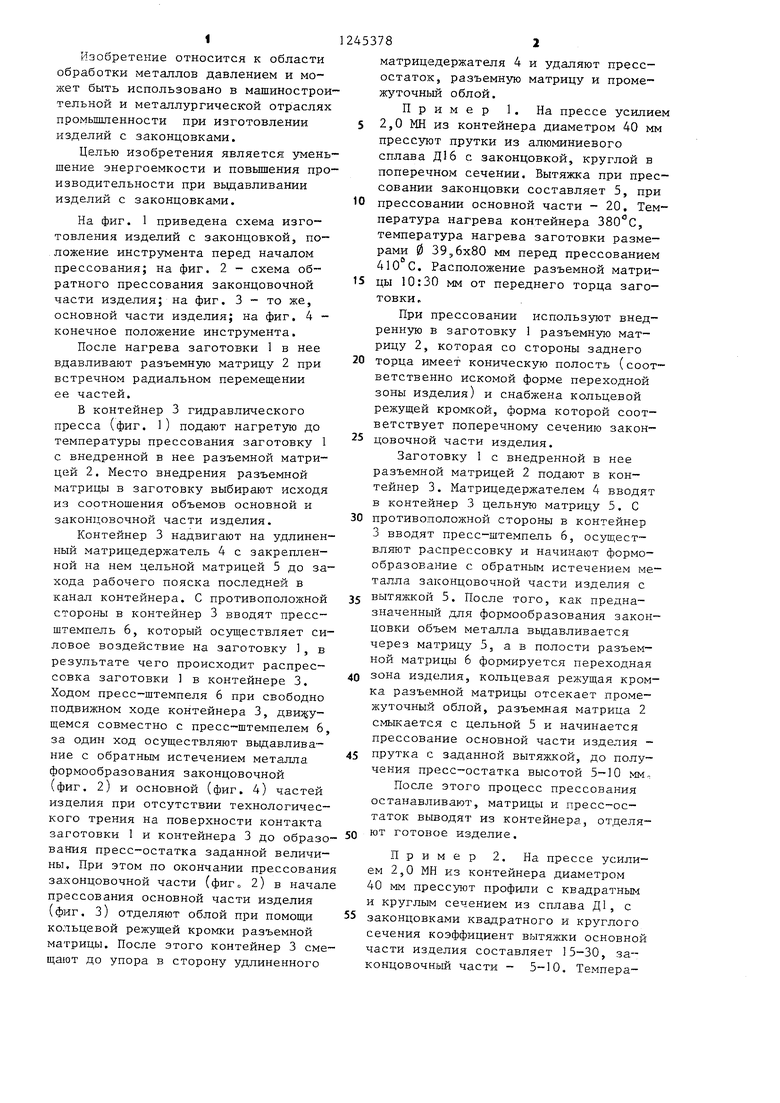

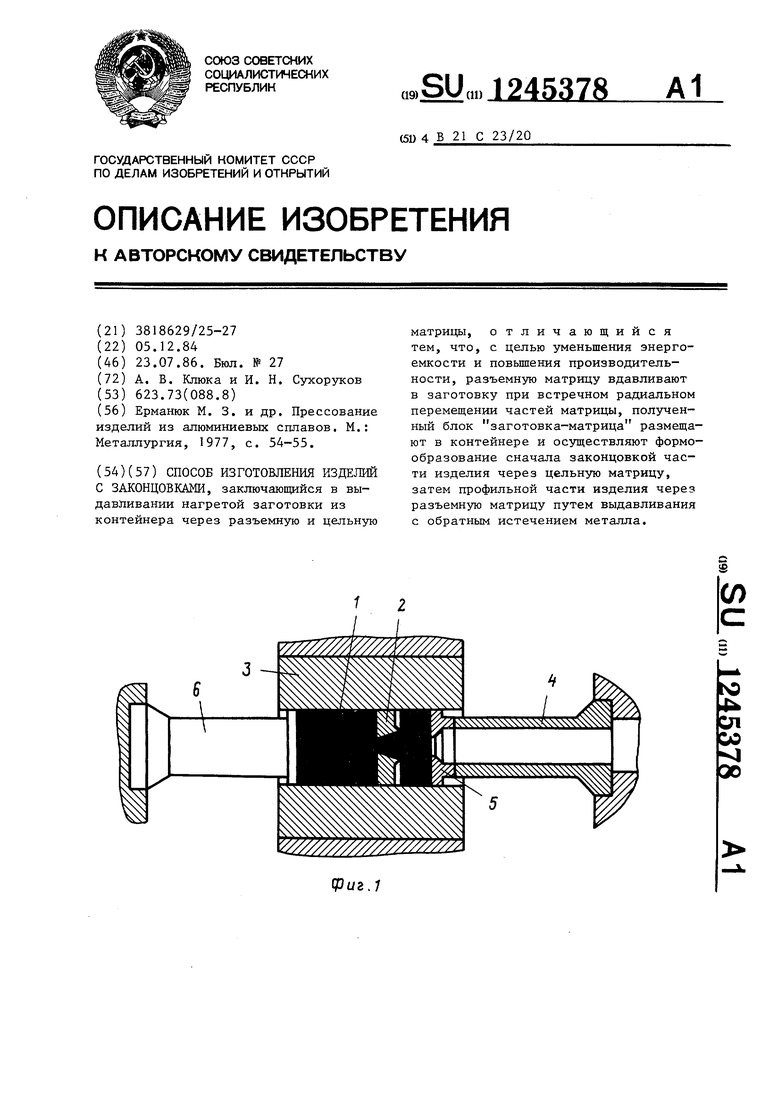

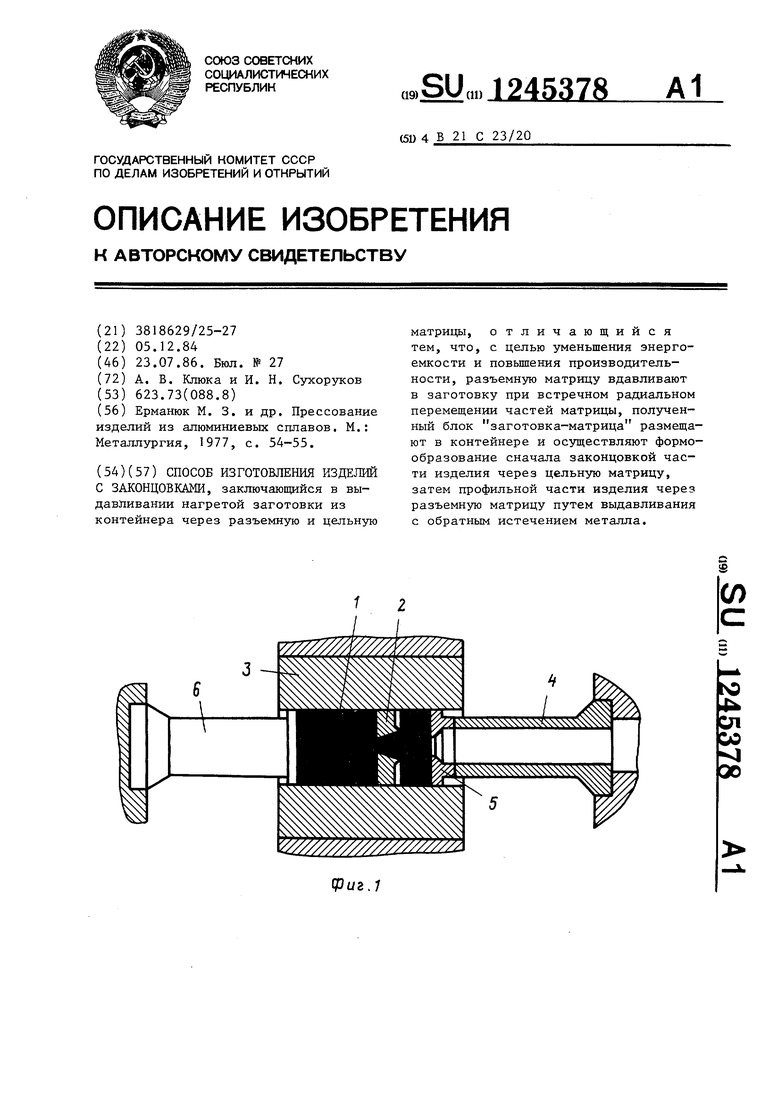

На фиг. 1 приведена схема изготовления изделий с законцовкой, положение инструмента перед началом прессования; на фиг. 2 - схема обратного прессования законцовочной части изделия; на фиг. 3 - то же, основной части изделия; на фиг, 4 - конечное положение инструмента.

После нагрева заготовки 1 в нее вдавливают разъемную матрицу 2 при встречном радиальном перемещении ее частей.

В контейнер 3 гидравлического пресса (фиг. 1) подают нагретую до температуры прессования заготовку 1 с внедренной в нее разъемной матрицей 2. Место внедрения разъемной матрицы в заготовку выбирают исходя из соотношения объемов основной и законцовочной части изделия.

Контейнер 3 надвигают на удлиненный матрицедержатель 4 с закрепленной на нем цельной матрицей 5 до захода рабочего пояска последней в канал контейнера. С противоположной стороны в контейнер 3 вводят пресс- штемпель 6, который осуществляет силовое воздействие на заготовку 1, в результате чего происходит распрес- совка заготовки 1 в контейнере 3. Ходом пресс-штемпеля 6 при свободно подвижном ходе контейнера 3, двич5У- щемся совместно с пресс-штемпелем 6, за один ход осуш;ествляют выдавливание с обратным истечением металла формообразования законцовочной (фиг. 2) и основной (фиг, 4) частей изделия при отсутствии технологического трения на поверхности контакта заготовки 1 и контейнера 3 до образования пресс-остатка заданной величины. При этом по окончании прессования законцовочной части (фиг 2) в начале прессования основной части изделия (фиг. 3) отделяют облой при помощи кольцевой режущей кромки разъемной матрицы. После этого контейнер 3 смещают до упора в сторону удлиненного

12453782

матрицедержателя 4 и удаляют пресс- остаток, разъемную матрицу и промежуточный облой.

Пример 1. На прессе усилием

5 2,0 МН из контейнера диаметром 40 мм прессуют прутки из алюминиевого сплава Д1б с законцовкой, круглой в поперечном сечении. Вытяжка при прессовании законцовки составляет 5, при

10 прессовании основной части - 20. Температура нагрева контейнера , температура нагрева заготовки размерами 0 39,,6x80 мм перед прессованием 410 С. Расположение разъемной матри-

15 цы 10:30 мм от переднего торца заготовки,,

При прессовании используют внедренную в заготовку 1 разъемную матрицу 2, которая со стороны заднего

20 торца имеет коническую полость (соответственно искомой форме переходной зоны изделия) и снабжена кольцевой режущей кромкой, форма которой соответствует поперечному сечению закон- цовочной части изделия.

Заготовку 1 с внедренной в нее разъемной матрицей 2 подают в контейнер 3. Матрицедержателем 4 вводят в контейнер 3 цельную матрицу 5. С

30 противоположной стороны в контейнер 3 вводят пресс-штемпель 6, осуществляют распрессовку и начинают формообразование с обратным истечением металла законцовочной части изделия с

35 вытяжкой 5, После того, как предназначенный для формообразования закон- цовки объем металла выдавливается через матрицу 5, а в полости разъемной матрицы 6 формируется переходная

40 зона изделия, кольцевая режущая кромка разъемной матрицы отсекает промежуточный облой, разъемная матрица 2 смыкается с цельной 5 и начинается прессование основной части изделия 45 прутка с заданной вытяжкой, до получения пресс-остатка высотой 5-10 ммПосле этого процесс прессования останавливают, матрицы и пресс-остаток выводят из контейнера, отделяют готовое изделие.

25

50

55

Пример 2. На прессе усилием 2,0 МН из контейнера диаметром 40 мм прессуют профили с квадратным и круглым сечением из сплава Д1, с законцовками квадратного и круглого сечения коэффициент вытяжки основной части изделия составляет 15-30, за- концовочный части - 5-10. Темпера

Пример 2. На прессе усилием 2,0 МН из контейнера диаметром 40 мм прессуют профили с квадратным и круглым сечением из сплава Д1, с законцовками квадратного и круглого сечения коэффициент вытяжки основной части изделия составляет 15-30, за- концовочный части - 5-10. Температура нагрева контейнера составляет 360-380 С, температура заготовок 0 39,6x80 мм - 390-410 С. Расположение разъемной матрицы, внедренной в заготовку путем рационального переме щения ее частей, 5-40 мм от передне

12453784

го торца заготовки. Разъемная матрица имеет кольцевую режущую кромку и полость для формирования переходной зоны изделия на заднем торце.Процесс изготов- 5 ления изделия производят в последовательности, аналогичной примеру I.

7 2

W/////////// / Z Z 7

Фиг. 2

Составитель В. Лукашенко Редактор Л. Гратилло Техред Г.Гербер Корректор 0. Луговая

Заказ 3942/6

Тираж 783 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г Ужгород, ул. Проектная, 4

(pi/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГКИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2455094C2 |

| Инструмент для прессования изделий переменного сечения | 1982 |

|

SU1063499A2 |

| Матричный узел пресса для прессования изделий периодического сечения | 1988 |

|

SU1690880A1 |

| Способ Е.А.Колкунова прессования профилей с законцовками | 1985 |

|

SU1319993A1 |

| Инструмент для прессования изделий переменного сечения | 1982 |

|

SU1049134A2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ | 1992 |

|

RU2097160C1 |

| Инструмент для изготовления изделий прессованием с обратным истечением металла | 2015 |

|

RU2626262C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ ПРЕССОВАНИЕМ С ОБРАТНЫМ ИСТЕЧЕНИЕМ МЕТАЛЛА | 2008 |

|

RU2388561C2 |

| Способ обратного прессования труб | 1986 |

|

SU1412828A1 |

| Ерманюк М | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Прессование изделий из алюминиевых сплавов | |||

| М.: Металлургия, 1977, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1986-07-23—Публикация

1984-12-05—Подача