(54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия для холодной сварки чугуна | 1991 |

|

SU1799317A3 |

| Состав электродного покрытия | 1979 |

|

SU833407A1 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| Состав электродного покрытия | 1982 |

|

SU1050837A1 |

| Состав электродного покрытия | 1987 |

|

SU1516284A1 |

| Состав электродного покрытия | 1981 |

|

SU996049A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| ЭЛЕКТРОД ДЛЯ ХОЛОДНОЙ СВАРКИ ЧУГУНА | 1970 |

|

SU281698A1 |

1

Изобретение касается сварки и отно сится к составам электродного покрытия, применяемым преимущественно для сварки чугуна без предварительного подогрева.

Известен состав электродных покрытий для сварки чугуна l, содержащий следующие компоненты, вес.%:

Мрамор4О-45

Плавиковый шпат15-25

Доломит5-10

Графит5-10

Криолит3-10

Ферромарганец2-4

Алюминиевый порошок5-10,

Данный электрод не обеспечивает необходимой стойкости наплавле1шого металла против горячих трешин, низкой технологичности наблюдается значительное количество пор и шлаковых включений.

Наиболее близким по составу ингредиентов к изобретению является электрод-

ное покрытие Г2 J, содержащее следующие компоненты, вес.%: Карбонаты бария, кальция или стронция18-47

Раскислители (ферросилиций, марганец)6-18 Плавиковый шпат7-11 Железный порошок1-7 Графит 4-24. Однако при сварке таким электродом металл шва не обладает достаточной прочностью.

Цель изобретения - повышение прочности сварного шва.

Для этого предлагаемый состав покрытия дополнительно содержит углекислый стронций и лигатуру редкоземельны металлов при следующем соотношении компонентов, вес.%:

Плавиковый шпат1О-45

Графит1-8

Марганец1-7

Ферросилиций1-5

Железный порошок2-8

Углекислый стронций2О-25

Лигатура редкоземельных металлов1-7 Мрамор Остальное. Введение в покрытие углекислого стронция улучшает сварочно-технологические свойства электрода, повышает устойчивость горения дуги без разбрызгивания, зеркало сварочной ванны ста- носится внешне хорошо обозримо, шлак приобретает хорошую кроющую способность и его распределение, способствующие легкому отделению его от сварного шва из разделок. В то же время углекислый стронций способствует за счет стабилизации дугового разряда ведению процесса на малых токах, что позволяет уменьшить проплавление основного металла и тем самым снизить переход вредных элементов (серы, фосфора) из чугуна в наплавленный металл, а это, в свою очередь, позволяет повысить стокость сварного шва против горячих тре- шин.

Углекислый стронций может быть полностью заменен окисью стронция в тех зке пределах, оказывающей эквивалентное действие на сварочно-технологические свойства электрода.,

Железный порошок дает возможность получать двухфазную структуру в наплавРезультаты испытаний показали, что горение дуги устойчивое, отделимость шлака хорошая, разбрызгивание отсутствует.

Таким образом, введение в покрытие электрода углекисло1 о стронция, железного порошка, лигатуры редкоземельнь1х металлов улучшает сварочно-технологические свойства его и существенно повышает качество сварного соединения, что позволит расширить область применения электродов на никелевой основе. Электроды могут быть рекомендованы

ленном металле и.повысить его пластичность.

Редкоземельные металлы, обладая высокой химической активностью по отношению к кислороду и сере, позволяют полностью раскислить металл шва и нейтрализовать вредное влияние примесей. В то же время РЗМ ликивидируют грубые прослойки по границам зерен, придают неметаллическим вк.-ючениям компактную форму, и измельчают структуру наплавленного металла, предотвращая его дендритное строение. Все это увеличивает пластичность и повышает стойкость сварного шва против образования горячих и холодных трещин.

При уменьшении содержания в покрытии железного порошка и редкоземельных металлов в наплавленном металле снижается пластичность и стойкость против горячих трещин.

При увеличении содержания железного порсйика и редкоземельных металлов также снижаетсяпластичность- наплавленного металла, появляются трещины в наплавленном металле, и увеличивается твердость в переходной зоне.

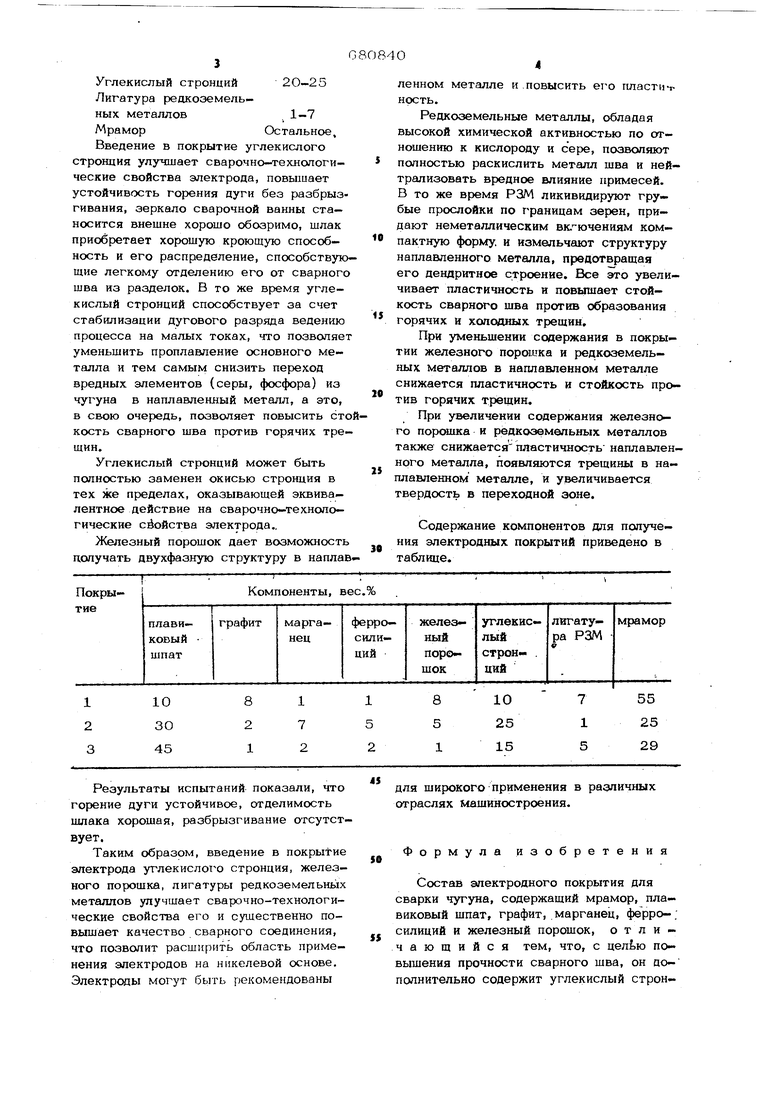

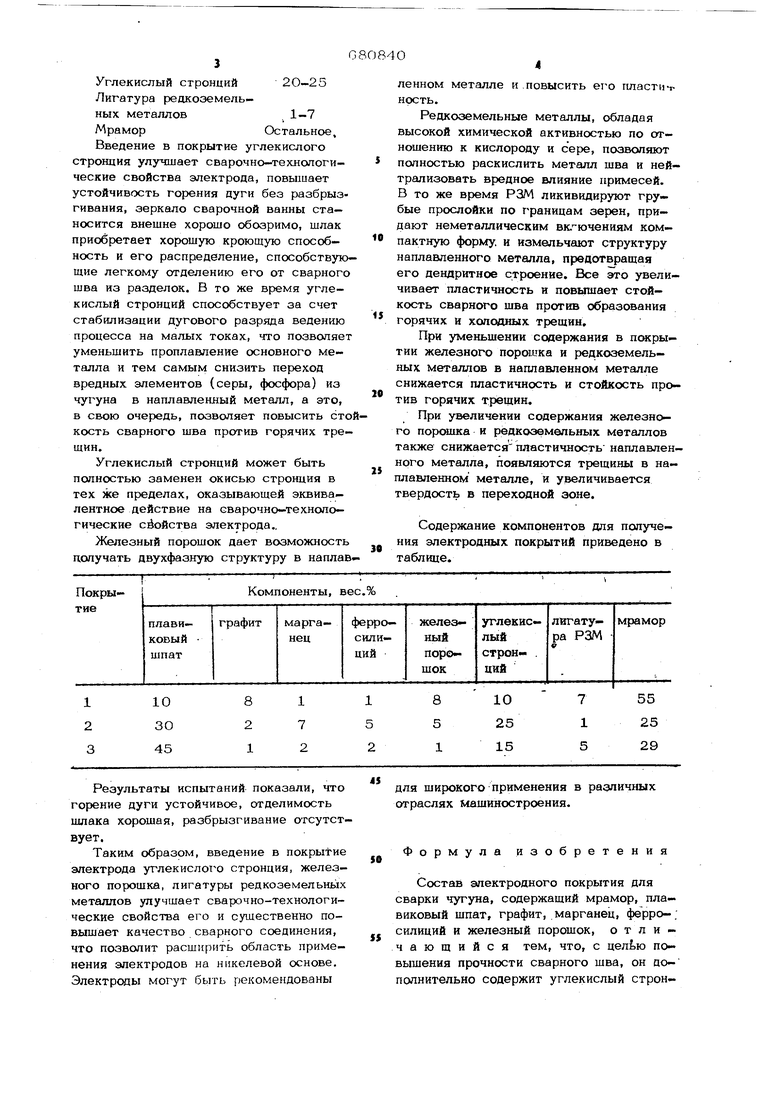

Содержание компонентов для получения электродных покрытий приведено в таблице.

ДЛЯ ширюкого -применения в различных отраслях машиностроения.

Формула изобретения

Состав электродного покрытия для сварки чугуна, содержащий мрамор, плавиковый шпат, графит, марганец, ферро-; силиций и железный порошок, отличающийся тем, что, с целЬю повышения прочности сварного шва, он дополнительно содержит углекислый стронSНИИ и лигатуру редкоземельных металлов, при следующем соотношении компонентов, вес.%; Плавиковый шпат 1О-45 Графит 1-8 Марганец 1-75 Ферросилиций 1--5 Железный порошок 2-8 Углекислый стронций 1О-25 0808 40 6 Лит атура роцкоз(змельных металлов 1-7 Мрамор Остальное. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 304097, кл. В 23 К 35/365, 1971 2. Патент Франции № 2165ООЗ, кл. В 23 35/00, опубл. 1973.

Авторы

Даты

1979-08-25—Публикация

1977-12-29—Подача