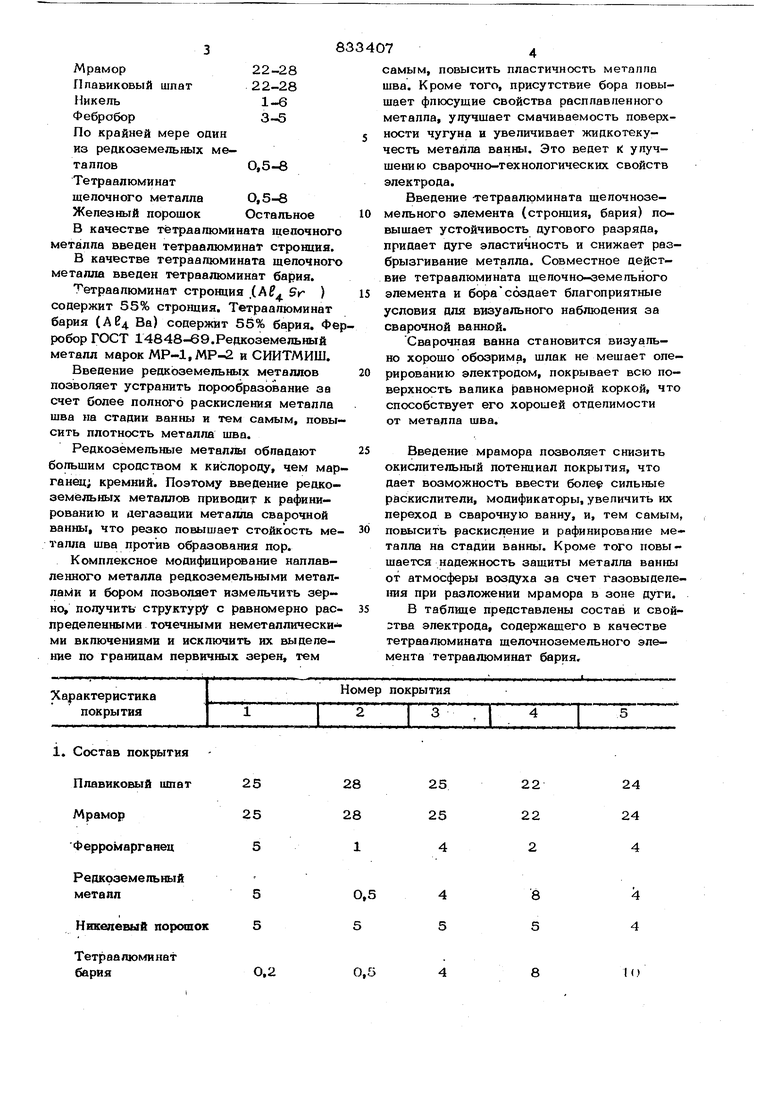

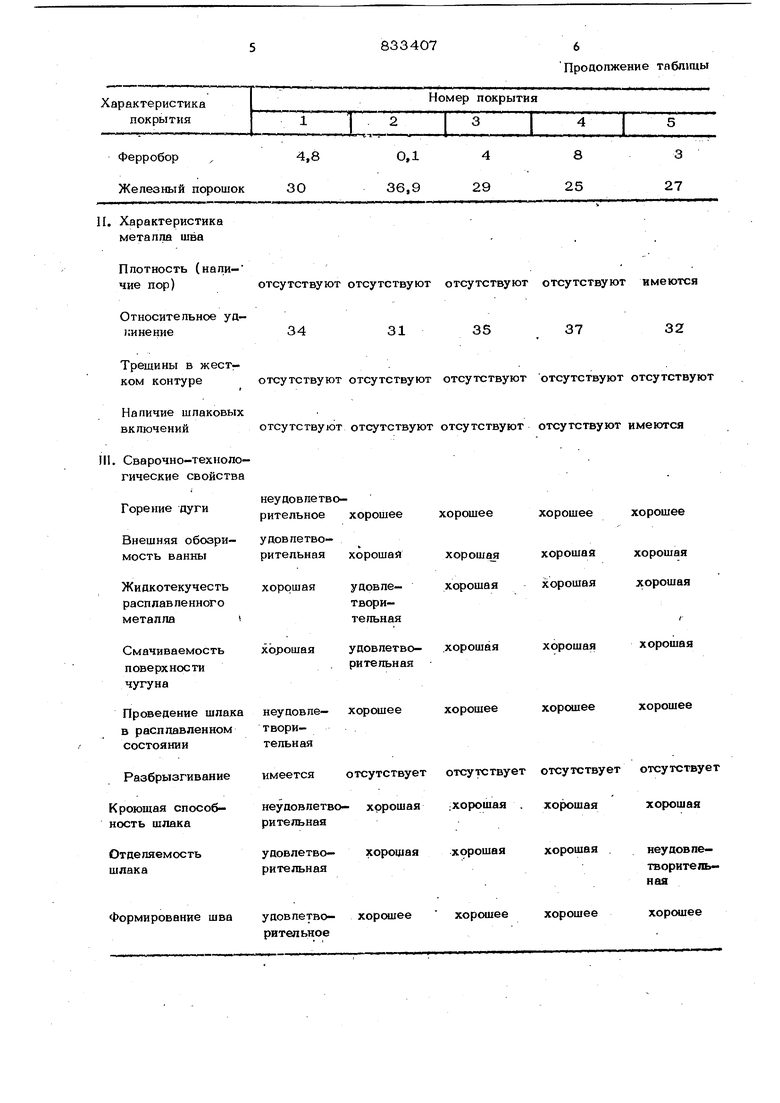

Изобретение относится к . сварке, в частности к составу электроцного покры гая, применяемого превмушественно для сварки чугуна. Известно электропное покрытие для сварки чугуна ,}, содержащее следующи компоненты, вес.%: 13-18 Полевой шпат 1О-15 Плавиковый шпат Ферромарганец ферросилиций 1-5 Железный порошок 27-33 Никель Гематит Остальное Однако, высокого окислительно го потенциала системы покрытия данного электрода и отсутствия более активных, чем марганец и кремний, раскиспителей показатели по плотности металла шва по дучаются нестабильными. Кроме того, из за отсутствия модификаторов наплавленный металл имеет грубую структуру, сни жающую ппастичность наплавленного металла. Наиболее близким по составу к предлагаемому является электродное покрытие , содержащее следующие компоненты, вес.%: Мрамор18-47 Плавиковый шй а т7-11 Ферромарганец5-18 НикельДо 25 Медный порошок2-13 Железный порсяпокОстальное Недостатком этого состава покрытия является то, что металл шва обладает недостаточной пластичностью и недостаточными сварочно-технологическикт свойствами. Цепь изобретения - повышение нлас тичности металла шва и уцучшения свароч- но-технологических свойств электрода. Поставленная цель достигается тем, f что в состав покрытия дополнительно входят ферробор, по крайней м.ере, один из редкоземельных металлов и тетраалюминат щелочноземельного металла, при следукн щем соотношении компонентов, вес.%: Мрамор22-28 Плавиковый шлаг22-28 Никель1-6 Фебробор3-5 По крайней мере один из редкоземельных ме- талповО,5-8 Тетраалюминат щелочного металла0,5-8 Железный порошокОстальное В качестве тётраалюмината щелочного металла введен тетраалюминат стронция. В качестве тётраалюмината щелочного металла введен тетраалюминат бария. Тетраалюминат стронция ,(AS Sr ) содержит 55% стровдия. Тетраалюминат бария (А24 Ва) содержит 55% бария. Фе робор ГОСТ 14848-69.Редкоземельный металл марок МР-1,МР-2 и СИИТМИШ. Введение редкоземельных металлов позволяет устранить порообразо1вание за счет более полного раскисления металла шва на стадии ванны и тем самым, повы сить плотность металла шва. Редкоземельные металлы обладают большим сродством к кислороду, чем мар ганец; кремний. Поэтому введение редкоземельных металлов приводит к рафинированию и дегазации металла сварочной ванны, что резко повышает стойкость ме талла шва против образования пор. Комплексное модифицирсжание наплавленного металла редкоземельными металлами и бором позволяет измельчить зерно, получить структуру с равномерно рас пределенными точечными неметаллическими включениями и исключить их выделение по границам первичных зерен, тем самым, повысить пластичность метаппп шва. Кроме того, присутствие бора повышает флюсущие свойства расппаваенного металла, улучшает смачиваемость поверхности чугуна и увеличивает жидкотекучесть метйлла ванны. Это ведет к улучшению сварочно-технологических свойств электрода. Введение тётраалюмината шепочноземельного элемента (стронция, бария) повышает устойчивость дугового разряда, придает дуге эластичность и снижает разбрызгивание металла. Совместное действие тётраалюмината щепочно-земегпэного элемента и бора создает благоприятные условия для визуального наблюдения за сварочной ванной. Сварочная ванна становится визуально хорошо обозрима, шлак не мешает оперированию электродом, покрывает всю поверхность валика равномерной коркой, что способствует его хорошей отделимости от металла шва. Введение мрамора позволяет снизить окислительный потенциал покрытия, что дает возможность ввести боле сильные рйскислители, модификаторы, увеличить их переход в сварочную ванну, и, тем самым, повысить раскисление и рафинирование металла на стадии ванны. Кроме того повышается надежность защиты металла ванны от атмосферы воздуха за счет газовыдепе1гая при разложении мрамора в зоне дуги. В таблице представлены состав и свойства электрода, содержащего в качестве тётраалюмината щелочноземельного элемента тетраалюминат бария.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1977 |

|

SU680840A1 |

| Состав электродного покрытия | 1982 |

|

SU1074691A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| Состав электродного покрытия | 1984 |

|

SU1194634A1 |

| Состав электродного покрытия | 1991 |

|

SU1776527A1 |

| Состав электродного покрытия для холодной сварки чугуна | 1991 |

|

SU1799317A3 |

| Состав электродного покрытия | 1983 |

|

SU1094711A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2228828C2 |

Формирование шва

удовлетворительное

Продолжение таблицы удовлетворительнаяудовлетв рительна

хорошее

хорошее

хорошее

хорошее сутствуют отсутствуют имеются сутствуют отсутствуют отсутствуют утствуют отсутствуют имеются хорошее ошее хорошее хорошая хорошая роша хорошая хорошая рошая хорошая хорошая рошая рошее хорошее хорошее утствует отсутствует отсутствует орошая . хорошая хорошая рошая хорошая неудовпе- творительная

Эпектроц с предлагаемым покрытием эблааает в сравнении с известным электродом лучшими раскисляющими и модн4«Онруюшими свойствами, что обеспечивает получение плотнмо металла шва без пор и шлаковых включений. Кроме того, наплавленный металл имеет мелкозернистую структуру с равномерно распределенными неметаллическими включениями располагающимися внутри зерна, в pe.3ynbTate чего повышается пластичность металла шва.

Электрод с предлагаемым покрытием обладает более высокимисварочно-технологическими свойствами. Сварочная пуга устойчивая горит мягко разбрызгивание металла практически отсутствует. Сварочная ванна значительно лучше обозрима, шлак совершенно не мешает вести процесс, располагается равномерно и покрывает век поверхность валика.

При уменьшении содержания редкоземельных металлов модифицирующий и дега зирукший эффекп ослабевают: окисшд ме- ди и неметаллические включения распредё- ляются неравномерно, скапливаясь по границам зерею в виде гнезд, и теряют ксм.пактность формы. Это ведет к снижешю пластичности металла шва. Неполное рао кисление и дегазация на стадии ванные приводят к появлению скрытых пор.

Увеличение содержания редкоземельных металлов ведет к ухудшению отпеляемости шлака и влечет за собой псшада- ние крупных шлаковых вкщочений в направленный металл. Увеличивается трудоемкость прсиесса сварки.

Снижение содержания ферробора приводит к снижению флюсукших свойств и жидкотекучести расплавленного металла, что ухудшает сплавляемость и формирование металла,, шва, кроме того, структура становится более крупнозернистой.

Снижение содержания редкоземельных металлов и ферробора (состав 2), кроме Iroro, приводит к укрупнению зерна, что также приводит к снижению пластичности металла шва.

Увеличение содержания ферробора резко повышает жидкотекучесть шлака, в, тем самым, ограничивает оперирование электродом, что осложняет веденне процесса сварки. Крокяцая способность шлака ухудшается.

„

При уменьшении содержания тетраалк мината шелочного металла резко снижается устойчивость горения дуги, увеличивается разбрызгивание. Кроме того, наблюдение за ведением процесса становится затруднительным, зеркало ванны плохо .обозримо. Шлак беспорядочно перемешает ся затекая на края и препятствуя сплавх :Лению с основным .металлом. Огранвчн вается оперирсюание электродом.

Увеличение содержания тетраалюмина та щелочного металла приводит к появлению поверхностных пор и ухудшает отдепяемость шлака.

Снижение содержания мраморе ухудша ет как газовую так н шлаковую защиту металла шва, в результате чего появляются мелкие поры и ухудшаются сварочнотехнологические свойства электродов.

Увеличение содержания -..мрамора- по вышает окислительный потенциал покрытия, что приводит к недостаточному рас- кисле1 1ию металла на стадии ванны в вызывает поры} кроме того, ухудшаются сварочно-технологические свойства.

Таким oQiaaoM, введение в состав электродного покрытая редкоземельных металлов, ферробора и тетраалюмината щелоч- но-оемельнся о элемента в оптимальных количествах за счет раскисляющего, модифицирующего и повышающего сварочнотехнологические свойства действия обеспечивает получение металла шва без пор с высокими пластическими свойствами.

Придание металду шва указанных j свойств расширяет область сварки без подогрева.

Формула изобретения

Мрамор22-28

Плавиковый шпат22-28

Ферромарганец1-6

.Никель3Ферробор0,1-8 По крайней мере один из редкоземельных

металловО,5-в

Тетраапюминат щелоч- „„ 3 щелочного металла взят тетраапюнего металла О.5-8,даат бария.

Железный порошокОстальное Источники информации.

Авторы

Даты

1981-05-30—Публикация

1979-09-28—Подача