1

Изобретение относится к машиностро ению и может быть использовано в металлообработке для электрохимического съема металла.

Наиболее близок по технической сущности к предлагаемому электрододержателю, алектрододержатель для расзмерной электрохимической обработки деталей, содержащий головку с двумя свободно вращающимися роликами, перекатывающимися по обрабатываемой поверхности и обеспечивающими постоянный зазор между обрабатываемой поверхностью и электродом, установленным в корпусе между роликами и углубленным на величину необходимого меж электродного зазора. Корпус соединяется со стаканом раздвижной штангой, заканчивающейся шарниром,

Таким электрододержателем невозможно обрабатывать канавки и буртикИ, т. е. нельзя вести одновременную обработку поверхностей, расположенных под углом одна к другой и заданых от соответствующих двух базирующих поверхностей

детали. В этом случае необходимо поддерживать постоянный зазор между электродом-инструментом и деталью не только вдоль оси электрода-инструмента, но и перпендикулярно ей. В этом электродо- держателе отсутствует элемент, который выполняет такую задачу, и поэтому в процессе обработки возникает короткое замыкание между рабочей частью электрода-инструмент9 и одной из обрабатываемых поверхностей.

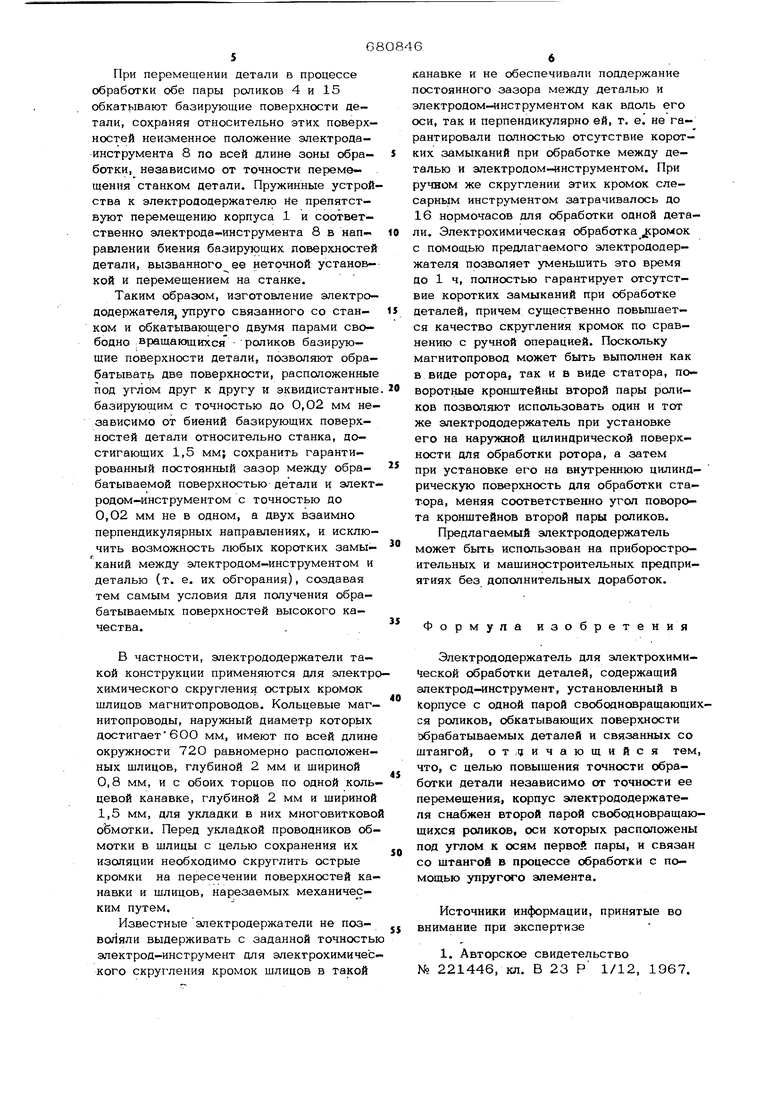

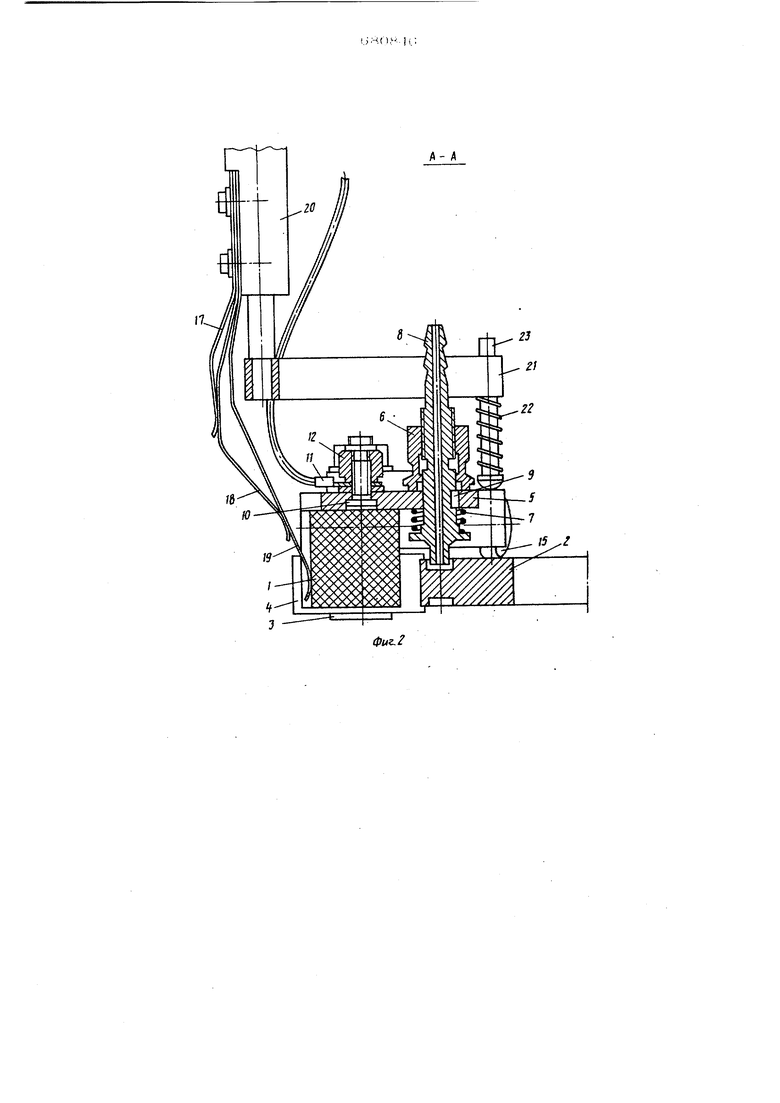

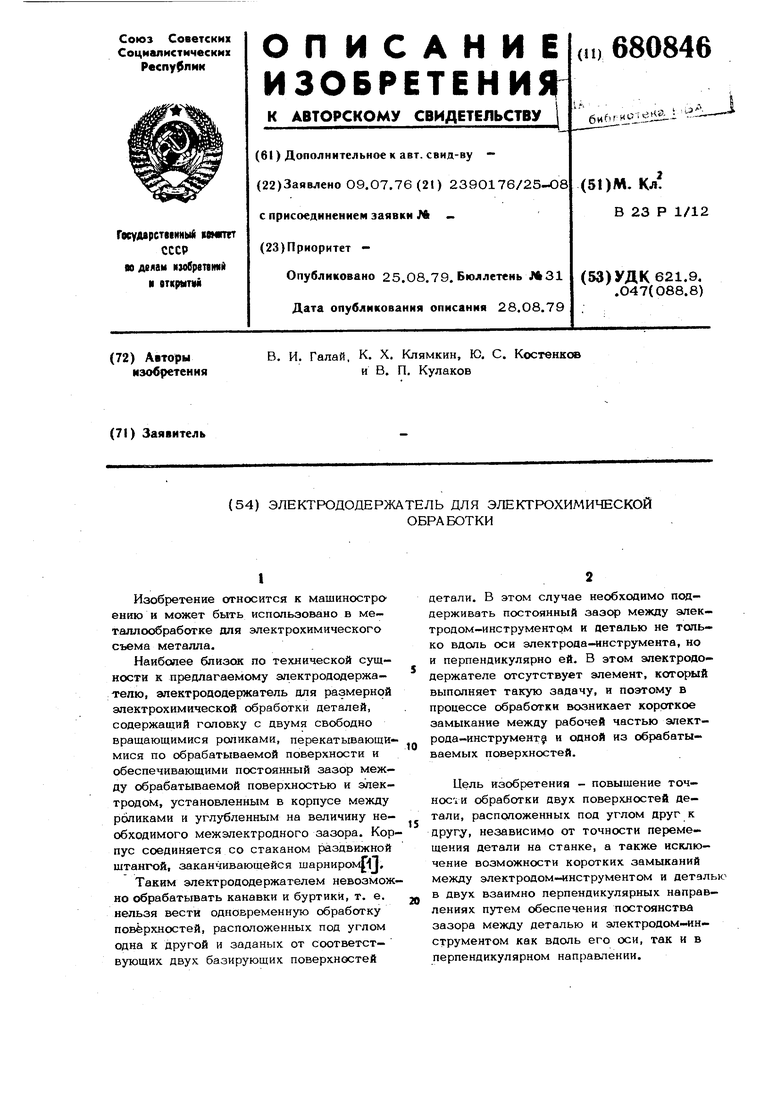

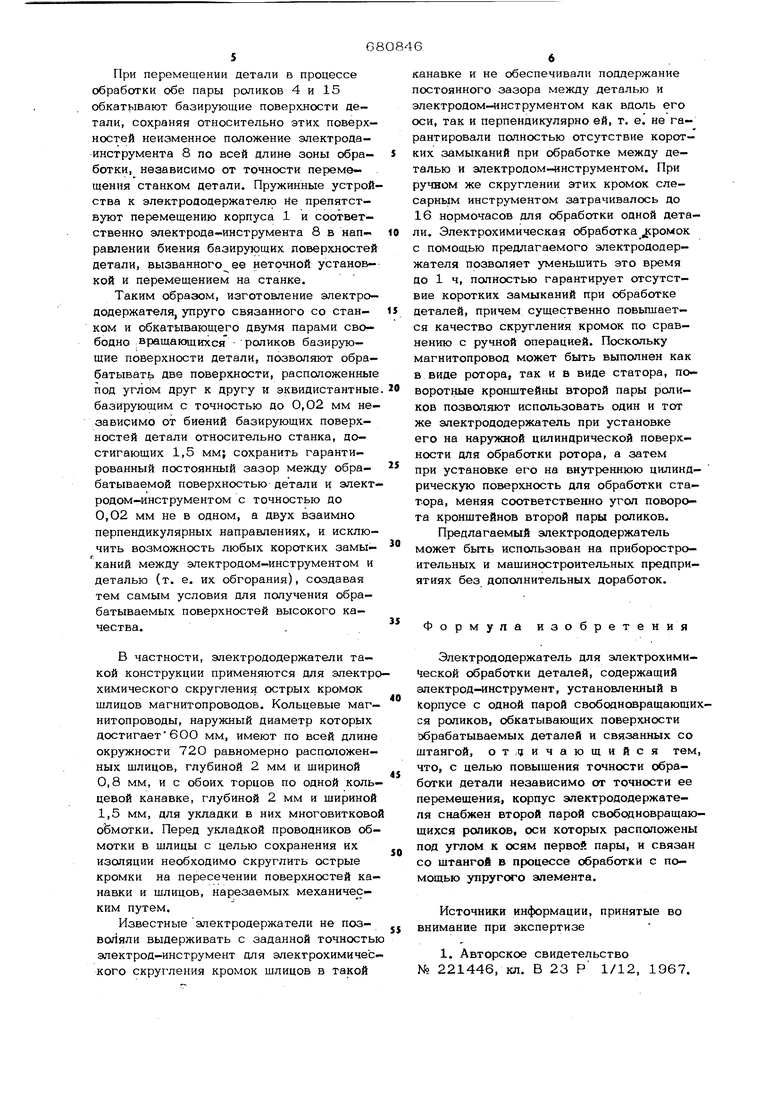

Цель изобретения - повышение точности обработки двух поверхностей детали, расположенных под углом друг к другу, независимо от точности перемещения детали на станке, а также исключение возможности коротких замыканий между электродом-инструментом и деталью в двух взаимно перпендикулярных направлениях путем обеспечения постоянства зазора между деталью и электродом-инструментом как вдоль его оси, так и в перпендикулярном направлении. Для этого корпус предлагаемого электрододержагеля снабжен второй паро свободно вращающихся роликов, оси которых расположены под углом к осям первой пары. Кроме этого, корпус элект- рододержателя связан со штангой станка в процессе обработки с помощью упругого элементя, который не, препятствует смещению электрододержателяв направлениях, нормальных к базирующим поверхностям детали при их биении относительно станка в npcaiecce обработки. Вторая пара роликов, обкатывающих вторую базирующую поверхность детали, установлена на корпусе в поворотных кронштейнаях, расширяющих технологичес кие возможности использования электрододержателя. Такой электрододержатель можно испопьзовать для обработки прямолинейных по- верхностей при возвратно поступательном движении детали. В этом случае поворотные кронштейны разворачивают и закрепляют так, чтобы оси второй пары роликов были параллельны между собой и перпендикулярны направлению перемещения обрабатываемых участков детали. На фиг. ,1 показан описываемый элект рододержатель, главный вид; на фиг. 2 т разрез А-А на фиг. 1; на фиг. 3 - элект рододержатель в процессе работы, общий вид.. В корпусе 1 электрододержателя для обработки детали 2 укреплены оси 3. Относительно осей 3 свободно вращаются большие опорные ролики 4. На корпусе 2 закреплена планка 5, которая содержит выдвигающиеся посредством гайки с нониусом 6 и пружины 7 полый электрод-инструмент 8. От поворота относительно планки 5 электрод-инструмент 8 удерживается шпонкой 9. На планке 5 установлен контактный винт 10 для креп ления токоподвода 11 гайкой 12. Корпус 1 содержит также поворотные кронштейны 13, оси вращения которых выполнены заодно с осями. На кронштейнах 13 закреплены выдвигающиеся винты 14, несущие малые опорные ролики 15. Ролики 15 свободно вращаются относительно осей 16, закрепленных в винтах 14. Для упругой установки электрододержателя на станке служат два независимых по действию одно от другого устройства, например пружинных. Одно из .них содержит пластинчатые пружины 17, 18 и 19 закрепленные на неподвижной в пршессе обработки штанге 20 станка. Пружина 1.9 свободно входит в паз корпуса 2 и может перемещаться вдоль этого паза. Второе пружинное устройство выполнено в виде закрепляемого на штанге 20 полукольца 21, содержащего свободно выдвигающиеся относительно него под действием цилиндрических пружин 22 штыри 23,; Корпус 1 электрододержателя, а также опорные ролики и 15 выполнены из диэлектрических материалов для исключения возможности короткого замыкания между планкой 5 и деталью 2, имеющими различные электрические потенциалы в процессе обработки. Остальные металлические элементы электрододержателя изготовлены в антикоррозионном варианте, исключающем воздействие на них электролита. }ia базирующие поверхности детали 2 электрододержатель устанавливают роликами 4 и 15. При этом кронштейны 13 развернуты и закреплены на корпусе 1 так, чтобы оси роликов 15 располагались радиально относительно цилиндрической поверхности детали 2. Установленный на роликах 4 и 15 электрододержатель пружинными устройствами прижимается к базирующим поверхностям детали, при этом пружина 19 входит в паз корпуса 1, прижимая ролики 4 к цилиндрической базирующей поверхности детали. Вместе с тем, пружина 19 удерживает электрододержатель в положении обработки, т. е. когда плоскость симметрии постоянно включает в себя ось штанги 20 (плоскость разреза А-А на фиг. 1). Пружины 22 полукольца 21 -упирают 23 в корпус 1 электрододержателя, прижимая ролики 15 во второй торцовой базирующей поверхности детали 2, Планку 5 на корпусе 1 выставляют и закрепляют так, чтобы электрод-инструмент 8 располагался на требуемом расстоянии от базирующей поверхности детали, т, е в зоне обработки. Этим перемещением планки 5 регулируют величину зазора между электродом-инстру- ментом 8 и деталью в направлении, перпендикулярном реи электрода-инструмента 8. В направлении же вдоль оси электрода-инструмента 8 зазор от него до обрабатываемой поверхности детали устанавливают поворотом гайки 6, двигающей электрод-инструмент 8. При перемещении детали в процессе обработки обе пары роликов 4 и 15 обкатывают базирующие поверхности детали, сохраняя относительно этик поверхностей неизменное положение электродаинструмента 8 по всей длине зоны обработки, независимо от точности перемещения станком детали. Пружинные устрой ства к электрододержателю rte препятствуют перемещению корпуса 1 и соответственно электрода-инструмента 8 в направлении биения базирующих поверхностей детали, вызванного ее неточной установкой и перемещением на станке. Таким образом, изготовление электро- додержателя, упруго связанного со станком и обкатывающего двумя парами свободно :вращающихся роликов базирующие поверхности детали, позволяют обрабатывать две поверхности, расположенные под углом друг к другу и эквидистантные базирующим с точностью до 0,02 мм независимо от биений базирующих поверхностей детали относительно станка, достигающих 1,5 мм; сохранить гарантированный постоянный зазор между обрабатываемой поверхностью детали и элект родом-инструментом с точностью до 0,02 мм не в одном, а двух взаимно перпендикулярных направлениях, и исключить возможность любых коротких замы- каний между электродом-инструментом и деталью (т. е. их обгорания), создавая тем самым условия для получения обрабатываемых поверхностей высокого качества. В частности, электрододержатели такой конструкции применяются для электр химического скругления острых кромок шлицов магнитопроводов. Кольцевые маг- нитопроводы, наружный диаметр которых достигает6ОО мм, имеют по всей длине окружности 72О равномерно расположенных шлицов, глубиной 2 мм и шириной 0,8 мм, и с обоих торцов по одной коль цевой канавке, глубиной 2 мм и шириной 1,5 мм, для укладки в них многовитково оёмотки. Перед уклаДкой проводников обмотки в шлицы с целью сохранения их изоляции необходимо скруглить острые кромки на пересечении поверхностей канавки и шлицов, нарезаемых механическим путем. Известные электродержатели не позволяли выдерживать с заданной точностью электрод-инструмент для электрохимичес кого скругления кромок шлицов в такой канавке и не обеспечивали поддержание постоянного зазора между деталью и электродом-инструментом как вдоль его оси, так и перпендикулярно ей, т. е. не гарантировали полностью отсутствие корот- ких замыканий при обработке между деталью и электродом-инструментом. При ручном же скруглении этих кромок слесарным инструментом затрачивалось до 16 нормочасов для обработки одной дета- ли. Электрохимическая обработка сромок с помощью предлагаемого электрододержателя позволяет уменьшить это время до 1 ч, полностью гарантирует отсутствие коротких замыканий при обработке деталей, причем существенно повьпиает- ся качество скрутления кромок по сравнению с ручной операцией. Поскольку магнитопровод может быть выполнен как в виде ротора, так и в виде статора, поворотные кронщтейны второй пары роликов позволяют использовать один и тот же электрододержатель при установке его на наружной цилиндрической поверхности для обработки ротора, а затем при установке его на внутреннюю цилиндрическую поверхность для обработки статора, меняя соответственно угол поворота кронштейнов второй пары роликов. Предлагаемый электрододержатель может быть использован на приборостроительных и машиностроительных предприятиях без дополнительных доработок. Формула изобретения Электрододержатель для электрохимической обработки деталей, содержащий электрод-инструмент, установленный в Корпусе с одной парой свободновращающихся роликов, обкатывающих поверхности Обрабатываемых деталей и связанных со штангой, от,ичающийся тем, что, с целью повышения точности обработки детали независимо от точности ее перемещения, корпус электрододержателя снабжен второй парой свободновращающихся роликов, оси которых расположены под углом к осям первой пары, и связан со щтангой в процессе обработки с помощью упругого элемента. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство № 221446, кл. В 23 Р 1/12, 1967.

16

15

А- А

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент для изготовления деталей типа стержней | 1987 |

|

SU1484500A1 |

| Устройство для механизированного электроэрозионного легирования | 1990 |

|

SU1813029A3 |

| Способ электрохимической размерной обработки и устройство для его осуществления | 1980 |

|

SU979064A1 |

| Устройство для электрохимического калибрования отверстий | 1971 |

|

SU460150A1 |

| Приспособление для электроэрозионной обработки | 1977 |

|

SU707747A1 |

| Приспособление для электроэрозионной обработки | 1981 |

|

SU956213A2 |

| Станок для центробежной металлизации втулок | 1986 |

|

SU1389960A1 |

| ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ДЛЯ ЛОКАЛЬНОЙ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2527108C2 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Устройство для размерной электрической обработки | 1984 |

|

SU1261759A1 |

Авторы

Даты

1979-08-25—Публикация

1976-07-09—Подача