Изобретение относится к электрофизической обработке, в частности к размерной обработке металлов электрической дугой, и может быть использовано в машиностроении для получения деталей типа стержней.

Цель изобретения - уменьшение энергоемкости процесса и удельного расхода электрода-инструмента из графитизированного материала.

Цель достигается за счет локализации обрабатываемой поверхности в плане тем, что в электроде-инструменте, изготовленном из графитизированного материала и предназначенном для получения деталей типа стержней способом размерной обработки металлов электрической дугой при прокачке рабочей среды под давлением через межэлектродный зазор по направлению от центра к периферии электрода-инструмента , на наружной боковой поверхности электрода-инструмента плотно установлен бандажный пояс, воспринимающий радиальную нагрузку от давления рабочей среды} с целью повышения точности обработки в качестве бандажного пояса используют электрододер- жатель; с целью упрощения технологии изготовления бандажный пояс выполнен в виде плотно намотанной в один ряд проволоки1, с целью повышения произ- водительности обработки, бандажный поям выполнен из материала, обладающего повышенной электропроводностью, при этом он установлен на резьбе.

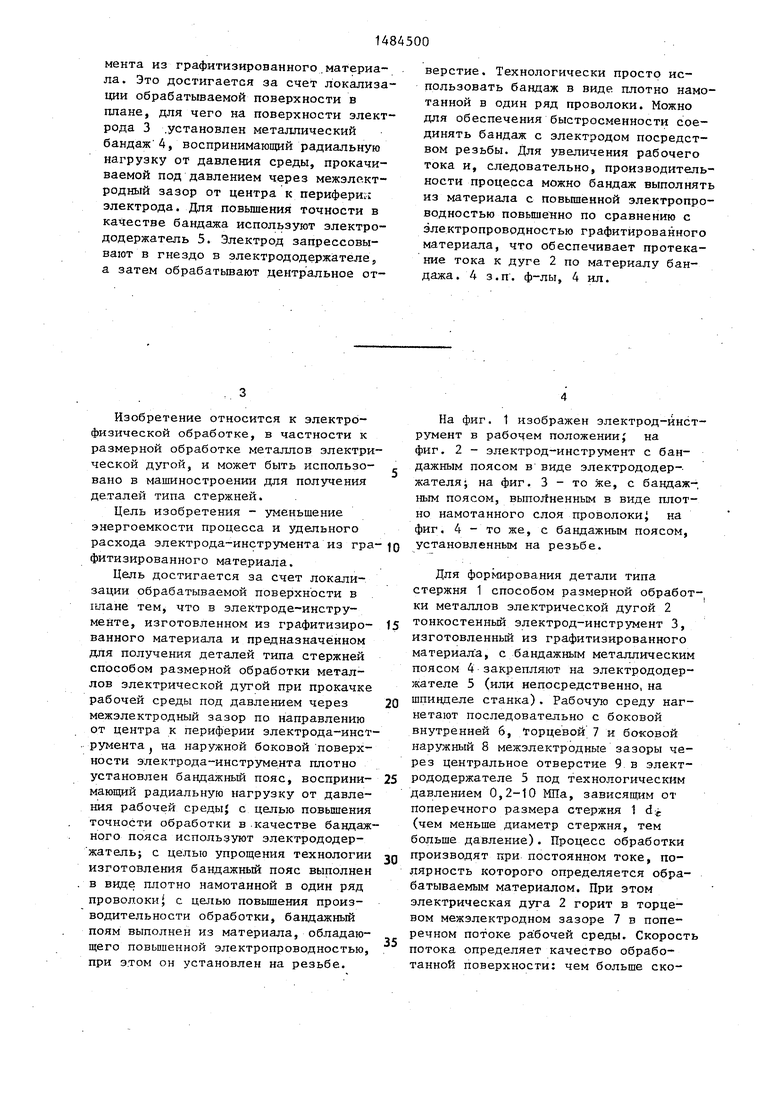

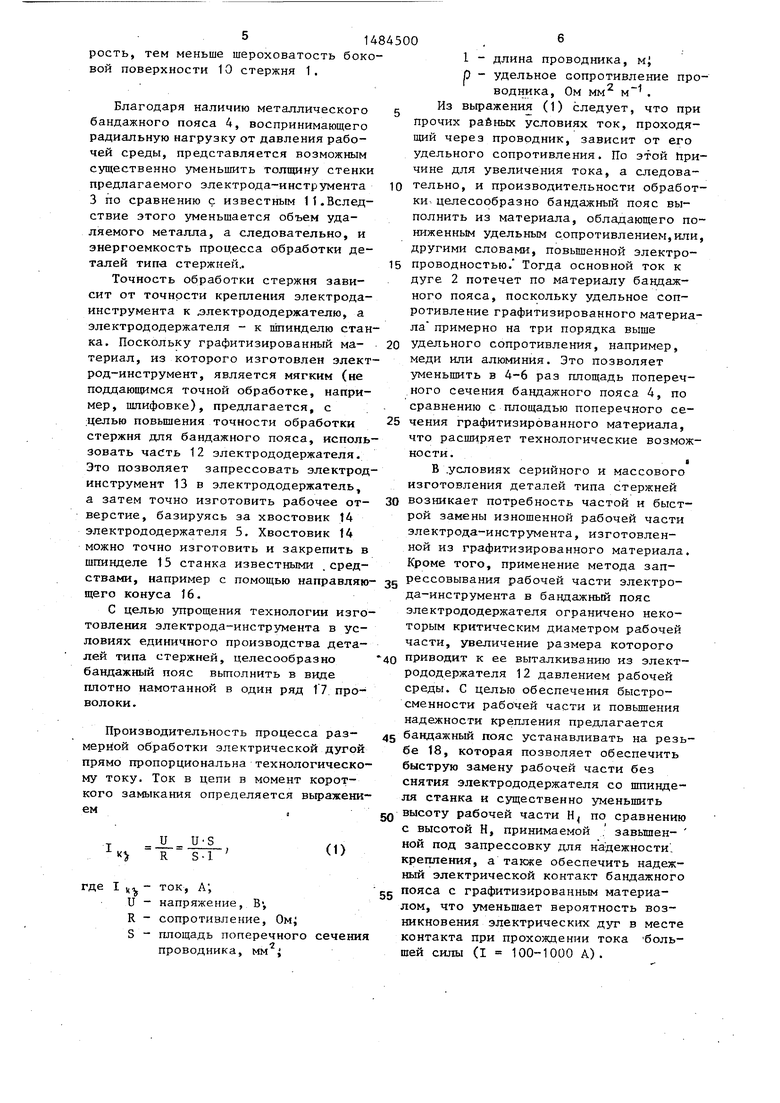

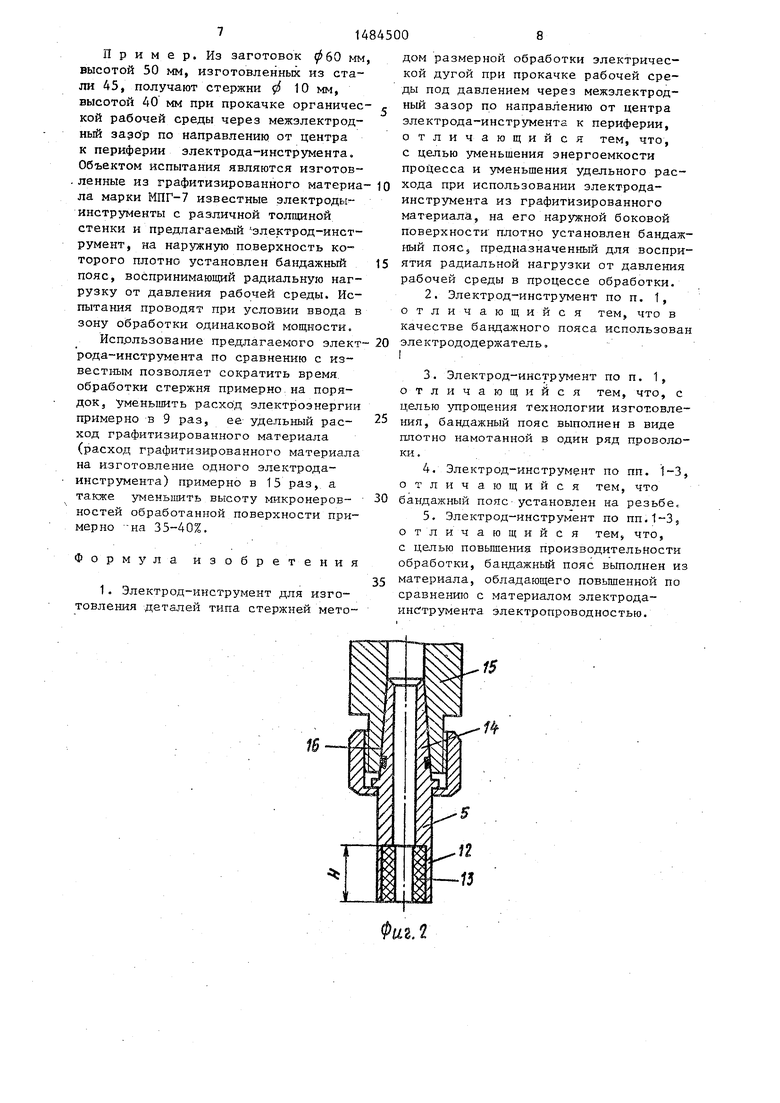

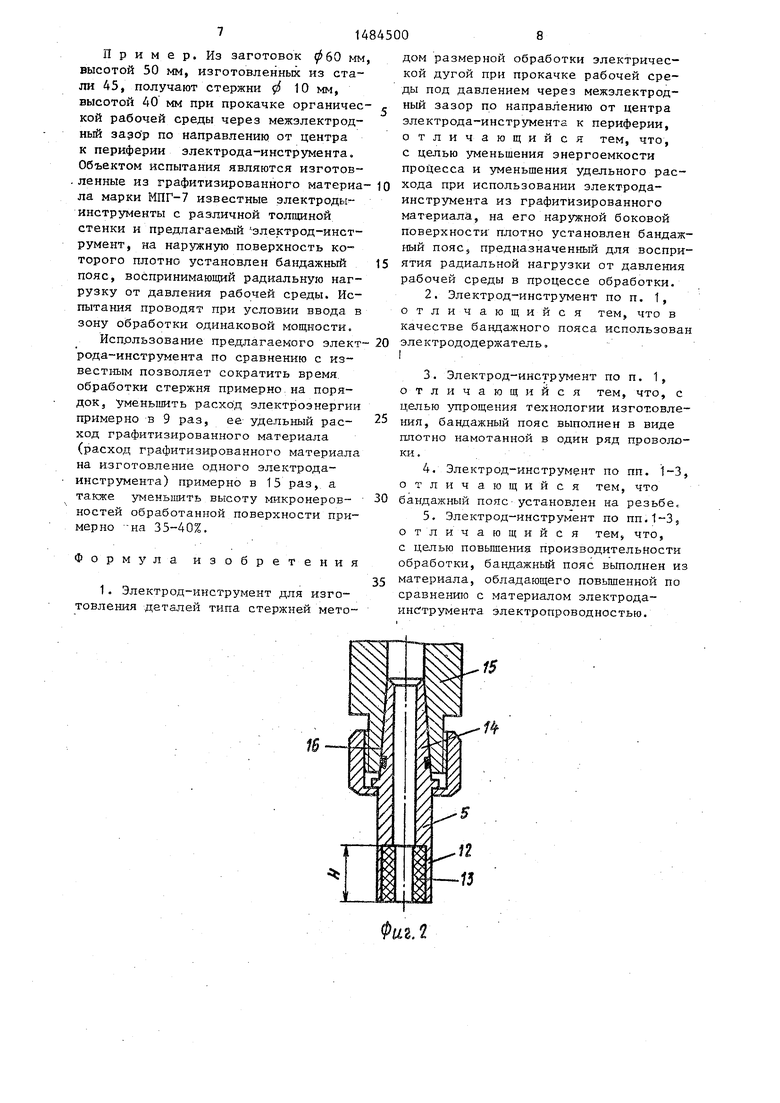

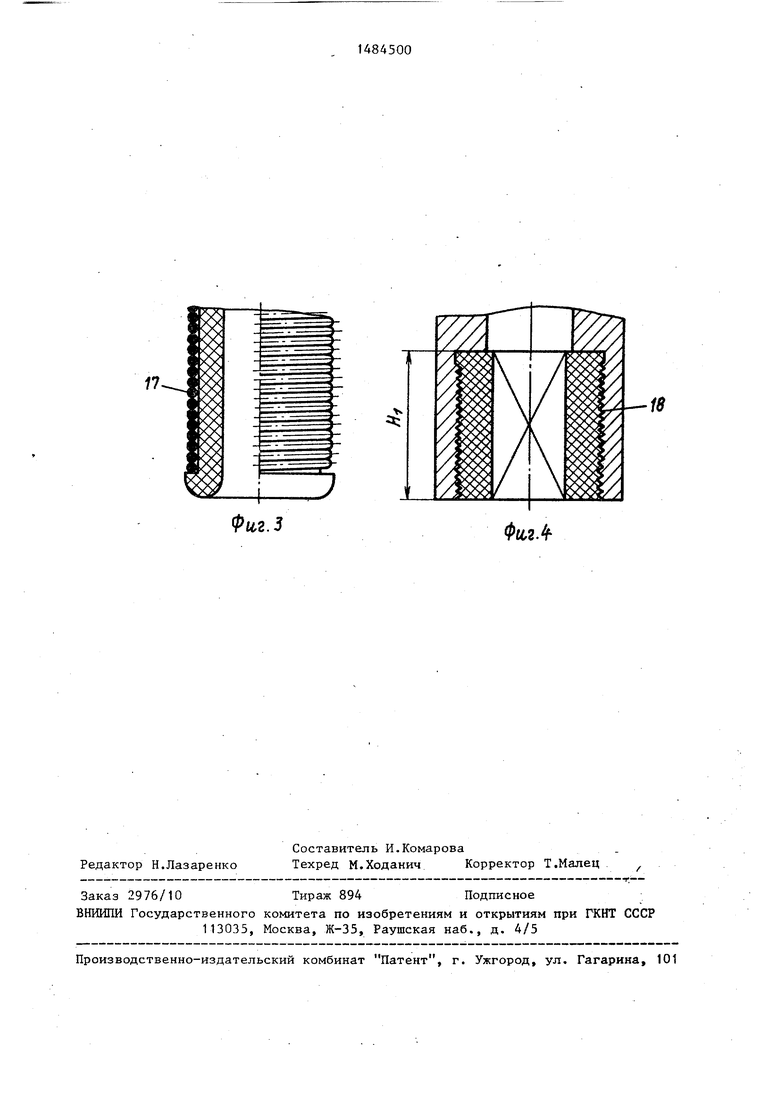

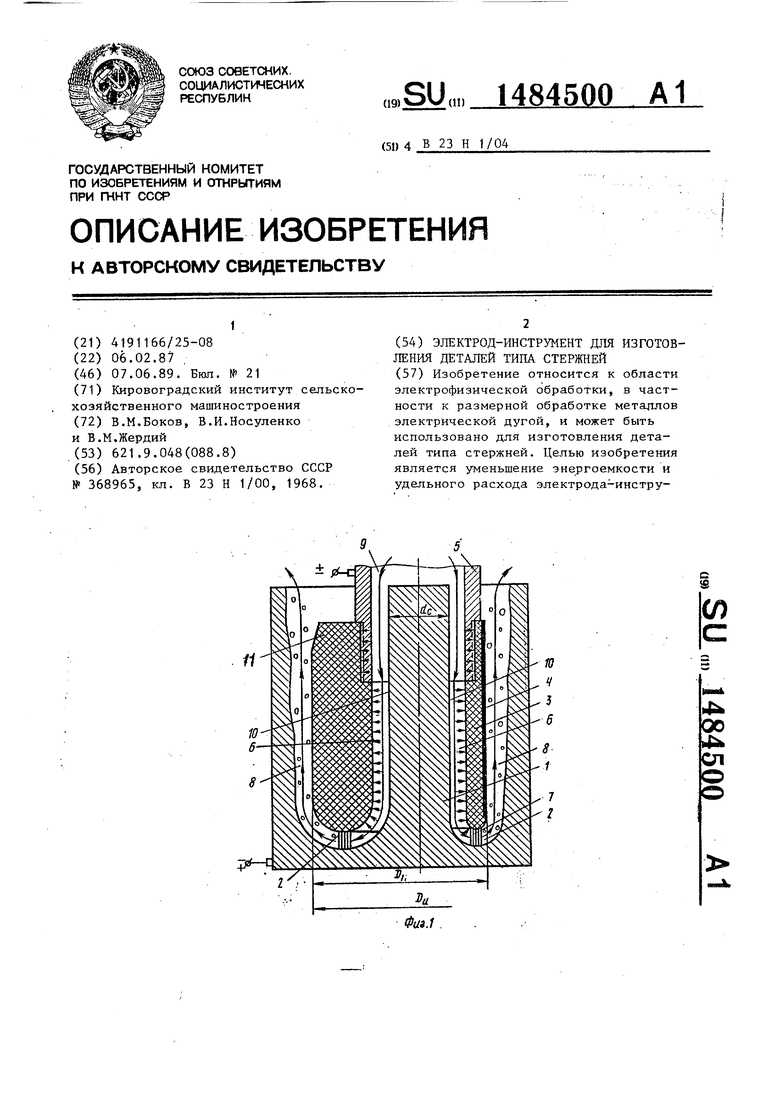

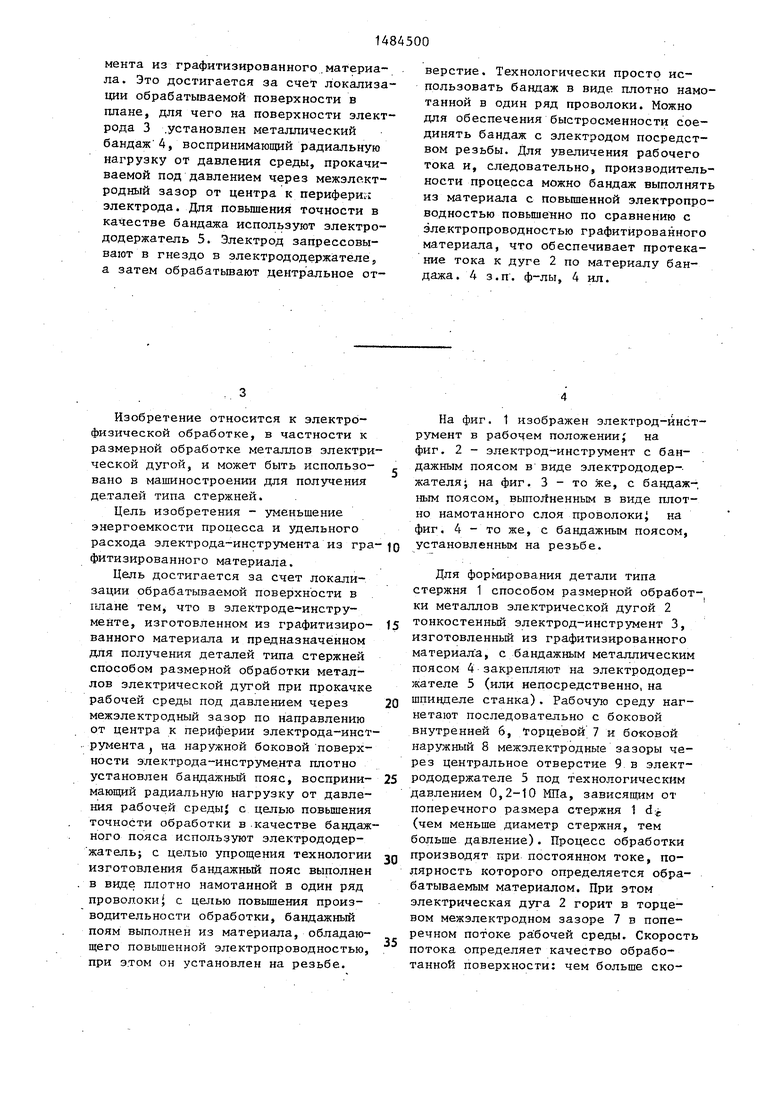

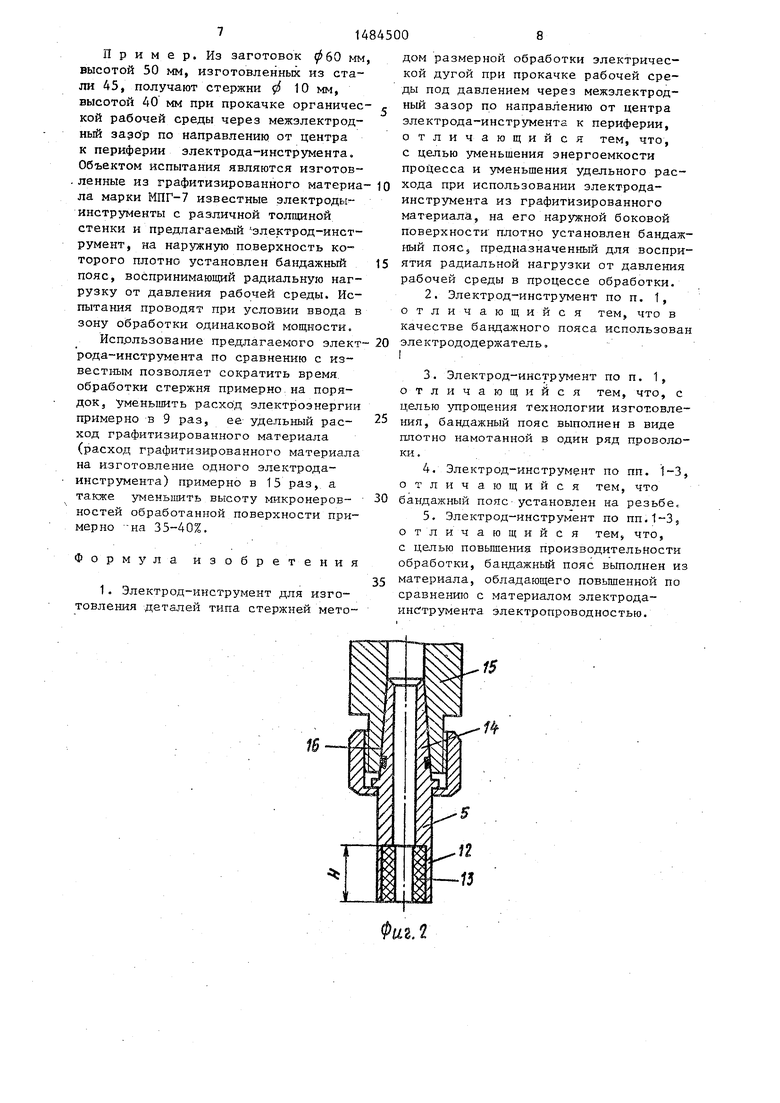

На фиг. 1 изображен электрод-инструмент в рабочем положенииJ на фиг. 2 - электрод-инструмент с бандажным поясом в виде электрододер- жателя; на фиг. 3 - то же, с бандажным поясом, выполненным в виде плотно намотанного слоя проволоки на фиг. 4 - то же, с бандажным поясом, установленным на резьбе.

Для формирования детали типа стержня 1 способом размерной обработ-1 ки металлов электрической дугой 2

5 тонкостенный электрод-инструмент 3, изготовленный из графитизированного материала, с бандажным металлическим поясом 4 закрепляют на электрододер- жателе 5 (или непосредственно, на

Q шпинделе станка). Рабочую среду нагнетают последовательно с боковой внутренней 6, торцевой 7 и боковой наружный 8 межэлектродные зазоры через центральное отверстие 9 в элект5 рододержателе 5 под технологическим давлением 0,2-10 МПа, зависящим от поперечного размера стержня 1 df (чем меньше диаметр стержня, тем больше давление). Процесс обработки

д производят при постоянном токе, полярность которого определяется обрабатываемым материалом. При этом электрическая дуга 2 горит в торцевом межэлектродном зазоре 7 в поперечном потоке рабочей среды. Скорость потока определяет качество обработанной поверхности: чем больше ско51484500

рость, тем меньше шероховатость боковой поверхности 10 стержня 1.

Благодаря наличию металлического бандажного пояса 4, воспринимающего радиальную нагрузку от давления рабочей среды, представляется возможным существенно уменьшить толщину стенки предлагаемого электрода-инструмента 3 по сравнению с известным П.Вследствие этого уменьшается объем удаляемого металла, а следовательно, и энергоемкость процесса обработки деталей типа стержней.

Точность обработки стержня зависит от точности крепления электрода- инструмента к .электрододержателю, а электрододержателя - к шпинделю станка. Поскольку графитизированный материал, из которого изготовлен электрод-инструмент, является мягким (не поддающимся точной обработке, например, шлифовке), предлагается, с целью повышения точности обработки стержня для бандажного пояса, использовать часть 12 электрододержателя. Это позволяет запрессовать электрод инструмент 13 в электрододержатель, а затем точно изготовить рабочее отверстие, базируясь за хвостовик 14 электрододержателя 5. Хвостовик 14 можно точно изготовить и закрепить в шпинделе 15 станка известными .средствами, например с помощью направляющего конуса 16.

С целью упрощения технологии изготовления электрода-инструмента в условиях единичного производства деталей типа стержней, целесообразно бандажный пояс выполнить в виде плотно намотанной в один ряд 17 проволоки.

Производительность процесса размерной обработки электрической дугой прямо пропорциональна технологическому току. Ток в цепи в момент короткого замыкания определяется выражением,

1 х R

U-S S-1

(1)

де I

П U R - S ток, А;

напряжение, В-, сопротивление, OMJ площадь

проводника, мм

поперечного сечения 1.

1 - длина проводника, Mi 0 - удельное сопротивление проводника, Ом мм м .

Из выражения (1) следует, что при -

прочих равных условиях ток, проходящий через проводник, зависит от его удельного сопротивления. По этой причине для увеличения тока, а следовательно, и производительности обработки целесообразно бандажный пояс выполнить из материала, обладающего пониженным удельным сопротивлением,или, другими словами, повышенной электро5 проводностью. Тогда основной ток к дуге 2 потечет по материалу бандажного пояса, поскольку удельное сопротивление графитизированного материала примерно на три порядка выше

0 удельного сопротивления, например, меди или алюминия. Это позволяет уменьшить в 4-6 раз площадь поперечного сечения бандажного пояса 4, по сравнению с площадью поперечного се5 чения графитизированного материала, что расширяет технологические возможности.§ В условиях серийного и массового изготовления деталей типа стержней

0 возникает потребность частой и быстрой замены изношенной рабочей части электрода-инструмента, изготовленной из графитизированного материала. Кроме того, применение метода зап5 рессовывания рабочей части электрода-инструмента в бандажный пояс электрододержателя ограничено некоторым критическим диаметром рабочей части, увеличение размера которого

0 приводит к ее выталкиванию из элект- рододержателя 12 давлением рабочей среды. С целью обеспечения быстро- сменности рабочей части и повышения надежности крепления предлагается

5 бандажный пояс устанавливать на резьбе 18, которая позволяет обеспечить быструю замену рабочей части без снятия электрододержателя со шпинделя станка и существенно уменьшить

0 высоту рабочей части Н по сравнению с высотой Н, принимаемой завышен- ной под запрессовку для надежности

крепления, а также обеспечить надежный электрической контакт бандажного пояса с графитизированным материалом, что уменьшает вероятность возникновения электрических дуг в месте контакта при прохождении тока большей силы (I 100-1000 А).

Л

Фм.З

ФмЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки микродеталей | 1985 |

|

SU1279778A1 |

| Устройство для электроискрового легирования | 1987 |

|

SU1502238A1 |

| Приспособление для электроэрозионной обработки | 1977 |

|

SU707747A1 |

| Горелка для дуговой сварки | 1985 |

|

SU1335394A1 |

| Горелка для дуговой сварки неплавящимся электродом | 1990 |

|

SU1743755A1 |

| Способ электрохимической размерной обработки и устройство для его осуществления | 1980 |

|

SU979064A1 |

| Устройство для электроэрозионной прошивки отверстий | 1985 |

|

SU1313609A1 |

| Электрододержатель для расходуемого электрода электрошлаковой установки | 1983 |

|

SU1121790A1 |

| Механизм сжатия машины для микросварки | 1982 |

|

SU1047636A1 |

| Устройство для электроэрозионного легирования токопроводящих поверхностей | 1985 |

|

SU1289639A1 |

Изобретение относится к области электрофизической обработки ,в частности, к размерной обработке металлов электрической дугой, и может быть использовано для изготовления деталей типа стержней. Целью изобретения является уменьшение энергоемкости процесса и удельного расхода электрода-инструмента из графитизированного материала. Это достигается за счет локализации обрабатываемой поверхности в плане, для чего на поверхности электрода 3 установлен металлический бандаж 4, воспринимающий радиальную нагрузку от давления среды, прокачиваемой под давлением через межэлектродный зазор от центра к периферии электрода. Для повышения точности в качестве бандажа используют электрододержатель 5. Электрод запрессовывают в гнездо в электрододержателе, а затем обрабатывают центральное отверстие. Технологически просто использовать бандаж в виде плотно намотанной в один ряд проволоки. Можно для обеспечения быстросменности соединять бандаж с электродом посредством резьбы. Для увеличения рабочего тока и, следовательно, производительности процесса можно бандаж выполнять из материала с повышенной электропроводностью по сравнению с электропроводностью графитизированного материала, что обеспечивает протекание тока к дуге 2 по материалу бандажа. 4 ил. 4 з.п.ф-лы.

| Авторское свидетельство СССР № 368965, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-06-07—Публикация

1987-02-06—Подача