(54) ОгаЕУПОРНАЯ ЛИТЬЕВАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная шликерная масса | 1978 |

|

SU740727A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2112761C1 |

| Шихта для изготовления электро-пРОВОдНыХ ОгНЕупОРНыХ издЕлий | 1978 |

|

SU833830A1 |

| Шихта для изготовления огнеупорных изделий | 1976 |

|

SU579262A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU1000441A1 |

| Способ получения плавленолитого бакорового огнеупора | 1986 |

|

SU1375618A1 |

| Шихта для изготовления электро- плАВлЕННыХ ОгНЕупОРОВ | 1979 |

|

SU835995A1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ С ПОНИЖЕННОЙ ТЕМПЕРАТУРОЙ ОБЖИГА | 2012 |

|

RU2513745C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМОВЕРМИКУЛИТОВЫХ ИЗДЕЛИЙ | 2023 |

|

RU2819710C1 |

1

Изобретение касается производства огнеупоров, используемых для различных элементов футеровки стекловаренных печей с температурой работы до 1550°С, в частности, в изготовлении электродов для электроварки стекла, деталей фидера (очко, плунжер), тиглей для варки специальных стекол, сопел для бурления стекломассы, перемешивающих устройств (мешалок) и других огнеупорных элементов стекловаренных печей, требующих повышенной стойкости огнеупора к расплаву стекломассы.

Известны массы, содержащие в качестве основы двуокись олова, из которой изготавливают различные огнеупорные изделия с повышенной стеклоустойчивостью для футеровки стекловаренных печей 1.

Эти огнеупоры изготавливают различными способами: прессованием из полусухих масс, изостатическим прессованием, методом шликерного литья. Прессование огнеупоров иэ тонкодисперсного порошка двуокиси олова требует сложного технологического оборудования, предварительного гранулирования массы. Методом прессования трудао получить изделия с большим соотношением длины к диаметру. Процесс изготовления таких изделий очень трудоемок, требует больших материальных и трудовых затрат.

Наиболее близким техническим решением к предлагаемому изобретению является состав для изготовления изделий методом шликерного литья 2, содержащий следуюшие компоненты, вес.%:

Двуокись олова с модификаторами спекания70 КарбоксилметилцелЛюлоза0,1-2,0 Вода Остально Шликер, полученный из массы приведенного состава, имеет хорошую текучесть по вискозиметру с отверстием 6 мм - 2,2-6,0 с, загустеваемость 0,У8-1,67, что позволяет получать качественные мелкоштучные изделия различной конфигурации.

Однако изделия, полученные из такой шликерной массы, имеют низкую механическую (фочность в сыром необожженном состоянии. Это сужает область применения массы, не позволяет получать из нее изделия больн1их размеров, например крупные электроды дпя электроварки стекла различной формы и 1фугие изделия. Получение крупных промышленных изделий из массы приведенного состава затруднено еще и тем, что шликер имеет низкую скорость набора, что снижает качество отливок за счет повышения их неравноплотности. Цель изобретения - повышение механичес,кой прочности и скорости набора отливок. Это достигается тем, что огнеупорная литье вая масса, содержащая двуокись олова с модификаторами спекания, карбоксилметилцеллюлозу и воду, дополнительно содержит поливиниловый спирт и зтиловый спирт при следующем соотношении компонентов, вес.%:

Зерновой состав двуокиси олова соответствует указанным выше пределам. Порошок заданного зернового состава получают помолом исходной двуокиси олова в вибромельнице в течение 20-25 мин.

Шликер получают путем перемешивания двуокиси олова с. модификаторами спекания и водными растворами добавок карбоксилметилцеллюлозы, поливинилового и зтилового cni-pтов в фарфоровом барабане с уралитовыми шарами в течение 48 ч.

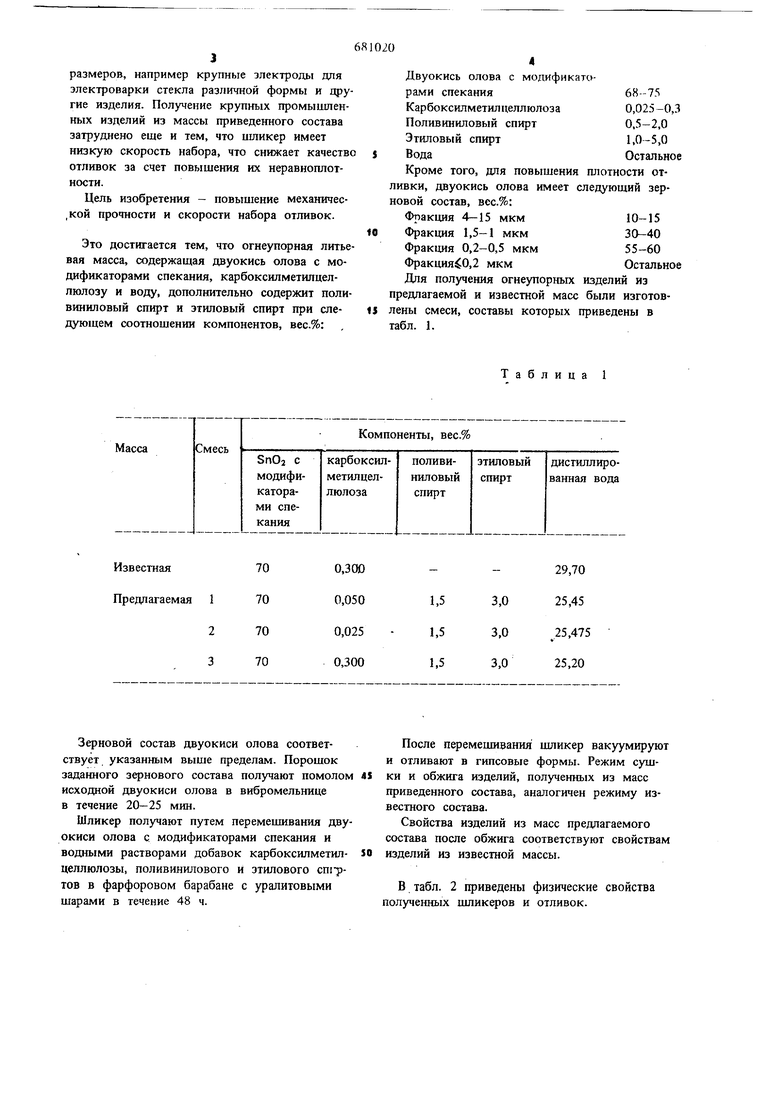

Таблица 1

После перемешивания шликер вакуумируют и отливают в гипсовые формы. Режим сушки и обжига изделий, полученных из масс приведенного состава, аналогичен режиму известного состава.

Свойства изделий из масс предлагаемого состава после обжига соответствуют свойствам изделий из известной массы.

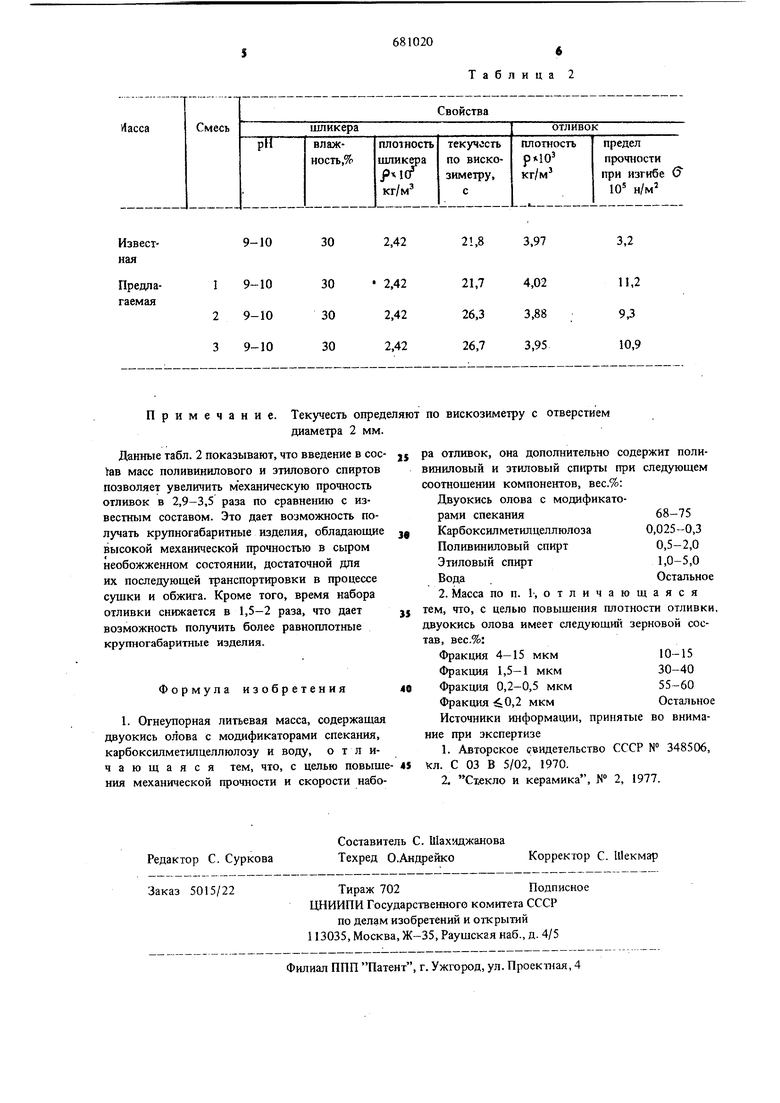

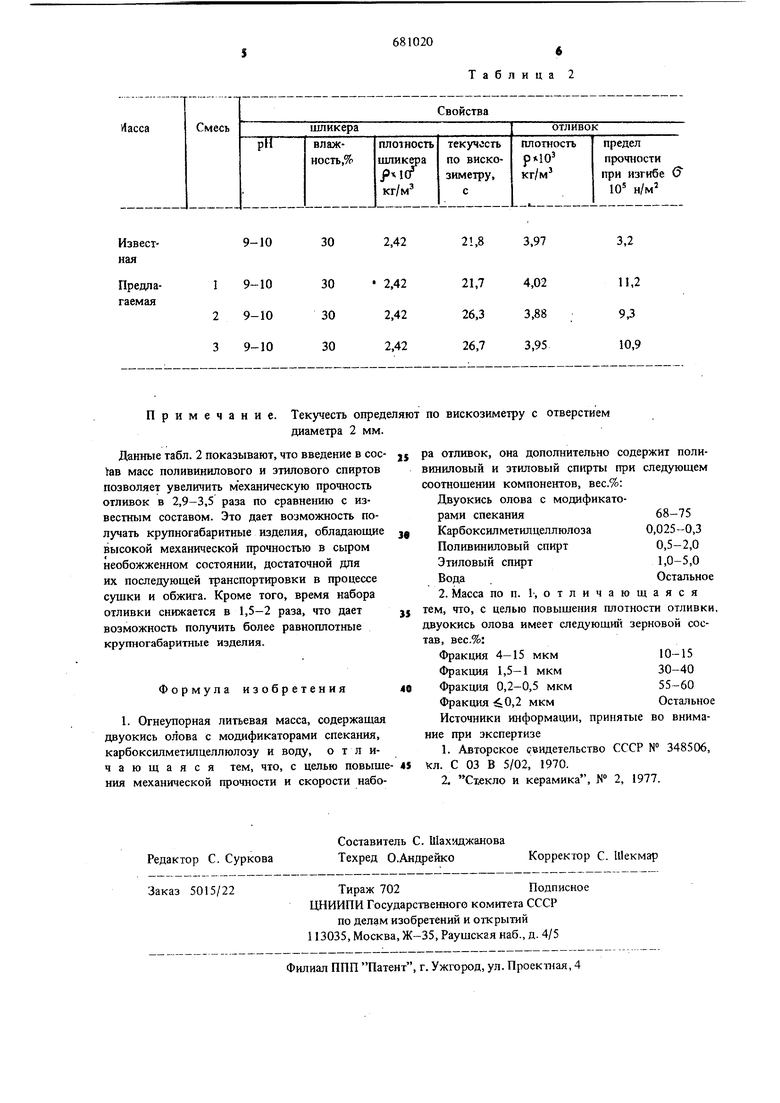

В табл. 2 приведены физические свойства полученных шликфов и отливок. Двуокись олова с модификаторами спекания68--75 Карбоксилметилцеллюлоза0,025-0,3 Поливиниловый спирт 0,5-2,0 Этиловый спирт1,0-5,0 Вода Остальное Кроме того, для повышения плотности отивки, двуокись олова имеет следующий зеровой состав, всс.%: Фракщ я 4-15 мкм10-15 Фракция 1,5-1 мкм30-40 Фракция 0,2-0,5 мкм55-60 Фракция; 0,2 мкмОстальное Для получения огнеупорных изделий из редлагаемой и известной масс были изготовены смеси, составы которых приведены в абл. 1.

Таблица 2

Авторы

Даты

1979-08-25—Публикация

1977-11-23—Подача