(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПЛАВЛЕНЫХ ОГНЕУПОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электроплавленого бакорового огнеупора | 1980 |

|

SU948970A1 |

| Шихта для изготовления электроплавленных огнеупоров | 1976 |

|

SU585140A1 |

| Электроплавленный огнеупор | 1984 |

|

SU1178738A1 |

| Шихта для изготовления электроплавленных огнеупоров | 1978 |

|

SU727596A1 |

| Сырьевая смесь для производства огнеупорного бетона | 1986 |

|

SU1416472A1 |

| Шихта для изготовления огнеупорного материала | 1981 |

|

SU1025700A1 |

| Электроплавленый огнеупорныйМАТЕРиАл | 1979 |

|

SU814977A1 |

| Шихта для изготовления электроплавленых огнеупоров | 1975 |

|

SU548589A1 |

| Способ получения плавленолитого бакорового огнеупора | 1986 |

|

SU1375618A1 |

| Шихта для изготовления плавленолитого бакорового огнеупора | 1986 |

|

SU1384563A1 |

Изобретение относится к произволству электроплавленых огнеупоров, . частности, к изготовлению бадделито корундовых высокоциркониевых огнеупо .ров типа бакора 33 и бакор 41, приме няемых в стекловаренных печах для варки ряда стекол при температуре 1500-1550 С. Повышенные температуры варки стекол вызывают высокий износ этих огнеупоров. Стекла с повышенной температурой варки, содержащие ВаО, , СаО, , , РЬО, вызывгиот большую .коррозию этих огнеупоров. . Интенсификация процессов стекловарения, особенно применения электро варки, наряду с разработкой новых ТИПО9 стекол, требует применения новых, олее стойких огнеупорных материалов. Известна шихта для изготовления плавленых огнеупоров, включающая: баделеит, циркон, стекольный .песок, глинозем, соду и касситерит с содержанием двуокиси олова более 99 вес.%. Недостатком указанного состава шихты является высокая сублимация сырой, двуокиси олова при плавке, ко торая в раз/гичных условиях режимов плавки переходит в более летучий окисел SnO, что в конечном итоге приводит к нарушению заданного шихтового состава огнеупора и потерям дорогостоящего дефицитного окисла олова, кроме того к уменьшению механической прочности, термостойкости и коррозийной стойкости. Низкое содержание в огнеупоре стеклообразующего окисла Si 02 и нарушение LimxTOBoro состава огнеупора за счет сублимации SnO,j вызывает растрескивание отливок, вследствие аномального расширения ZnOi. Целью изобретения является повышение трещиностойкости, термостойкости, механической прочности и коррозионной стойкости электроплавленых огнеупоров, а также снижение потерь от улетучивания дефицитного сырья SnO2 и обеспечение охраны окружающей среды. Поставленная цель достигается тем, что шихта .для изготовления электроплавленых огнеупоров, включающая баделеит, глинозем, цирконовый концентрат, соду, кварцевый песок и касситерит, содержит касситерит синтетический состава в вес.%: трехо,кись сурьмы 0,9-1,1 окись меди

0,18-0,22; окись цинка 0,75-0,85, двуокись олова остальное при следующем соотношении компонентов, вес.%:

Баделеит . 32,1-46,0

Глийозвм 33,0-56,0

Цирконовый

концентрат 6,3-19,0

Сода0,59-0,9

Кварцевый

песок 0,01-6,0

Синтетический касситерит 5,0-15,0

Причем шихта содержит синтетический касситерит фракции 0,01-2 мм

Шихту предварительно перемешиваю в шаровой мельнице в течение 8 час, а затем прессуют брикеты при давлении 30 мн/м.

Брикеты обжигают в электрической печи при 1450°С с выдержкой при этой температуре 4. .час. Обоженные брикеты имельчают до размера зерен 0,01 - 2 мм.

Для получения электроплавленых онеупоров тщательно перемешивают сыСода

Синтетический касситерит

(с размером зерен 0,01-2 мм)

Кварцевый песок

Сырая двуокись олова 1.35,61 4,32 1,92 0,3 2.45,67 14,1 7,028 0,49 3.,45,83 10,05 5,95 0,41 4.51,18 2,2 3,9 0,2

рьевые материалы; техническую двуокись циркония, цирконовый концентрат, кварцевый песок, соду и приготовленный синтетический касситерит с размером зерен 0,01 - 2 мм.

Получение огнеупоров из вышеперечисленных сырьевых материалов осуществляют дуговой плавкой. Режим плавки: напряжение на электродах 126-138 В, сила тока 400-500 А. Длительность плавки 50 мин.

Расплав заливают в графитовые формы а внутренними размерами 250х160х х170 мм. Через 5 мин. после заливки формы разбирадот, отливки помещают .в прокаленный глинозеМ. Отжиг продолжают 48 час. Трещины и посечки на поверхностях и в разрезах отливок отсутствуют.

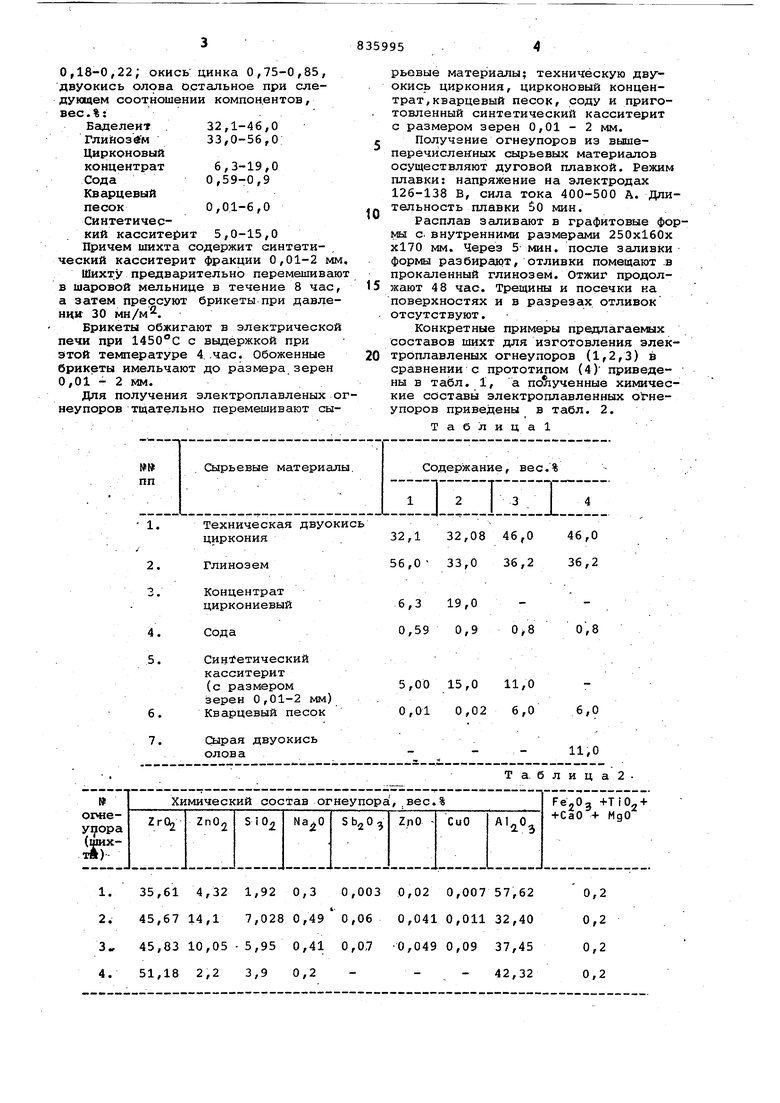

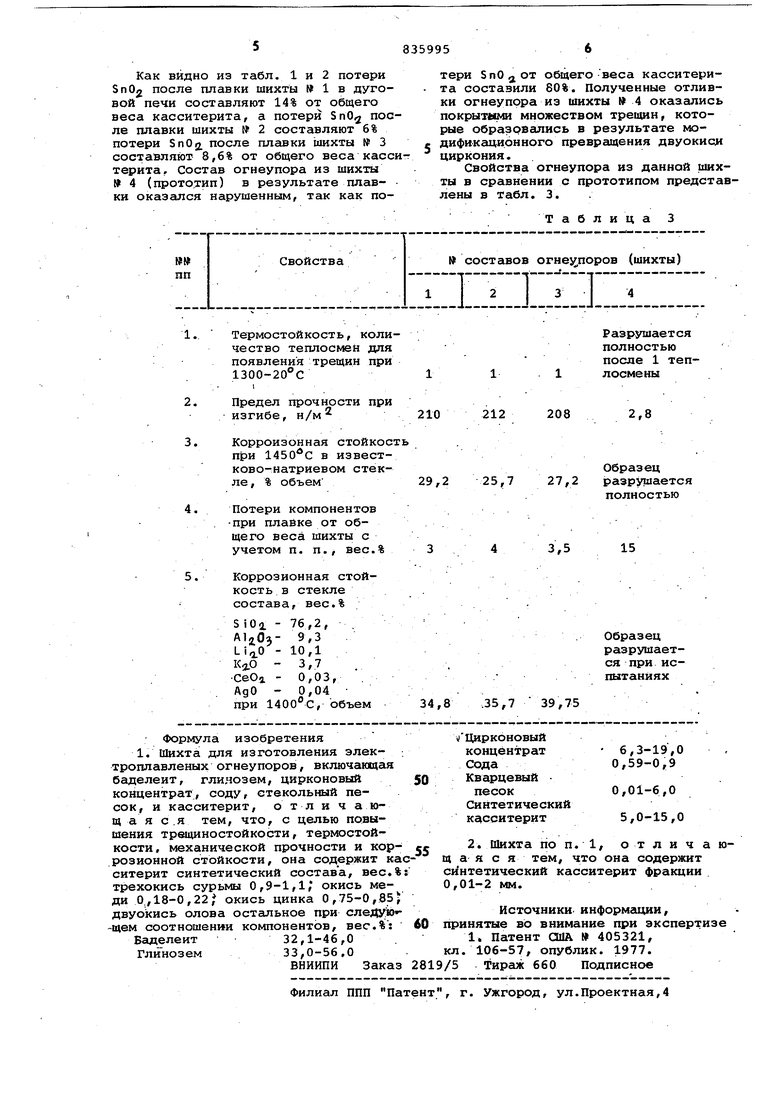

Конкретные примеры предлагаемых составов шихт для изготовления электроплавленых огнеупоров (1,2,3) в сравнении с прототипом (4) приведены в табл. 1, а по 1ученные хилшческие составы электроплавленных о гнеупоров приведены в табл. 2.

Таблица

0,8

0,90,8

15,0 11,0

6,0 0,02 6,0 11,0

Та. блица20,0030,02 0,00757,620,2 0,060,041 0,01132,400,2 0,070,049 0,0937,450,2 - - , -42,320,2

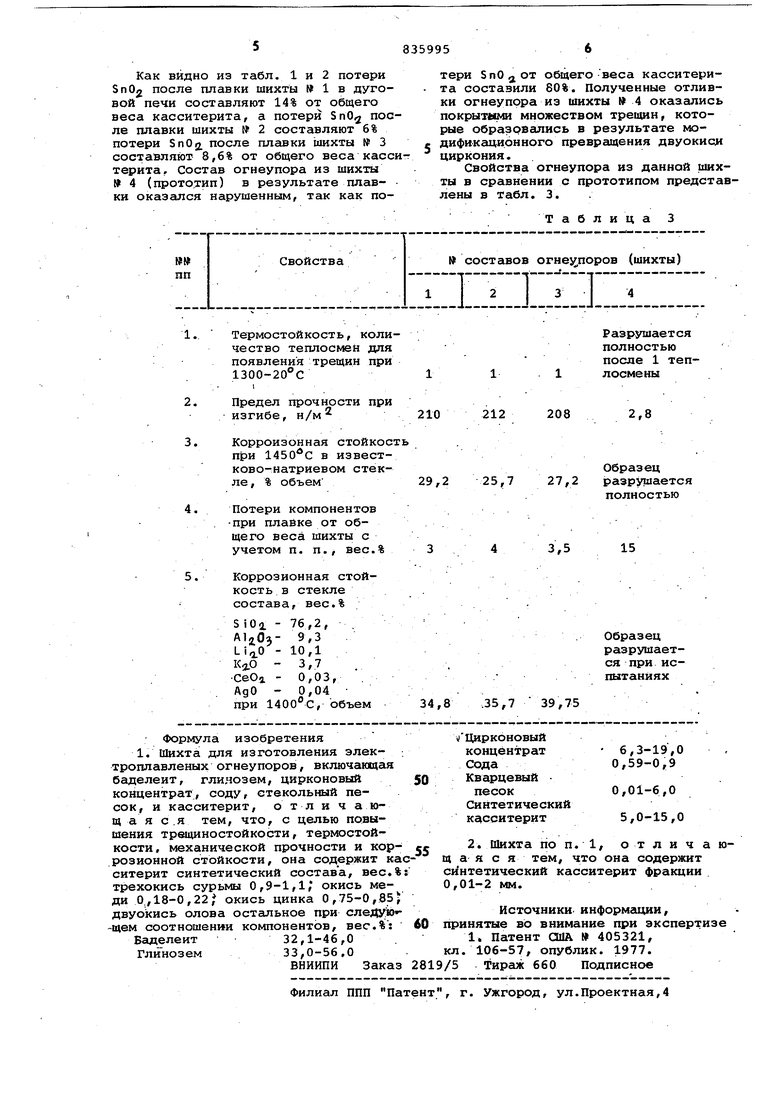

Как видно из табл. 1 и 2 потери SnOg после плавки шихты № 1 в дуговой печи составляют 14% от общего веса касситерита, а потери SnO после плавки шихты № 2 составляют 6% потери SnOjj после плавки шихты № 3 составляют 8,6% от общего веса касситерита. Состав огнеупора из шихты 4 (прото;гип) в результате плавки оказался нарушенным, так как потери общего веса касситерита составили 80%. Полученные отливки огнеупора из шихты № 4 оказались покръаымя множеством трещин, которые образовались в результате модификацирнного превращения двуокиси циркония.

Свойства огнеупора из данной шихты в сравнении с прототипом представлены в табл. 3.

Таблица 3

Авторы

Даты

1981-06-07—Публикация

1979-05-21—Подача