Изобретение относится к целлюлозно-бумажной промышленности и касает ся состава для проклейки упаковочного волокнистого материала. Известно использование в качестве проклеивающего вещества при производстве упаковочного материала дивинилстирольного латекса, содержащего 40,1% сухого вещества и 0,09% незаполимеризованного стирола (латекс СКС-75к). Расход латекса состав ляет 1-3% к массе абсолютно-сухого волокна. Для увеличения механической прочности бумаги и экономии целлюлозы в волокнистую массу добавляют проэкстрагированный органическими растворителями высокомолекулярнь1й щелоч11ЫЙ лигнин в количестве 3-6% к массе сухого волокна 1, 2 . Известна добавка в массу для изготовления упаковочного материала высокомолекулярного сульфатного лигнина в количестве 1-7% от массы сух го волокна. Высокомолекулярный лиг НИН добавляют для придания материалу жесткостгг. 3 . Проклейку массы (придание гидрофобности) производят дивинилстироль ним латексом с содержанием стирола 65-85%. Однако использование дивинилстирольного латекса для придания гидрофобности упаковочному материалу экономически нецелесообразно. Цель изобретения - придание гидрофобности упаковочному материалу. Это достигается тем, что массу проклеивают 6оставсм, включающим сульфатный лигнин, щелочной реагент и воду, причем в качестве сульфатного лигнина используют лигнин со средним МОП. в. 25000-30000, содержанием смолистых и жировых веществ 2-40% при следующем соотношении компонентов, вес.%: лигнин 14-18, щелочной реагент - 0,7-0,9 и вода остальное. Состав готовят следующим образом, В нагретую до 8О-85°С воду дозируют щелочной реагент, а затем лигНИН. Смесь в течение 10-25 мин выдерживают при этой температуре и охлаждают до 20°С. Полученный состав содержит 14-18%. сухих веществ и имеет рН 8-9, Используемый лигнин имеет следующую характеристику по функциональному составу: общих гидроксилов

10,5-12,0%, карбоксилов 3,5-4,5%, фенольных гидроксилов 6,7-7,5% и является отходом производства целлюлозы по сульфатному способу.

Пример. На Красногородском ЭБК изготовлен следующий состав для проклейки волокнистых материалов, вес.%:

Лигнин со средним мол. в,28000,

содержащий общих гидроксилов 10%, карбоксилов 3,8%, фенольных гидроксилов 6,7% и смолистых и жировых веществ 2,8 15,0 Щелочный реагент - едкий натр0,8

Вода84,2

В варочный котел емкостью около 1 м заливают 673,2 л воды, нагревают острьам паром до 80.С, загружают 6,8 кг едкого натра и 120 кг лигнина. Смесь вьодерживают при перемешиваний в течение 20 мин, затем охлаждают о 20С.

Состав содержит 15,% сухих воцеств рН 8,6.

Его используют для получения картона для гладких слоев гофрированного картона по известной и принятой на комбинате технологии. Расход проклеивающего состава 3% от веса абс.сих.волокна.

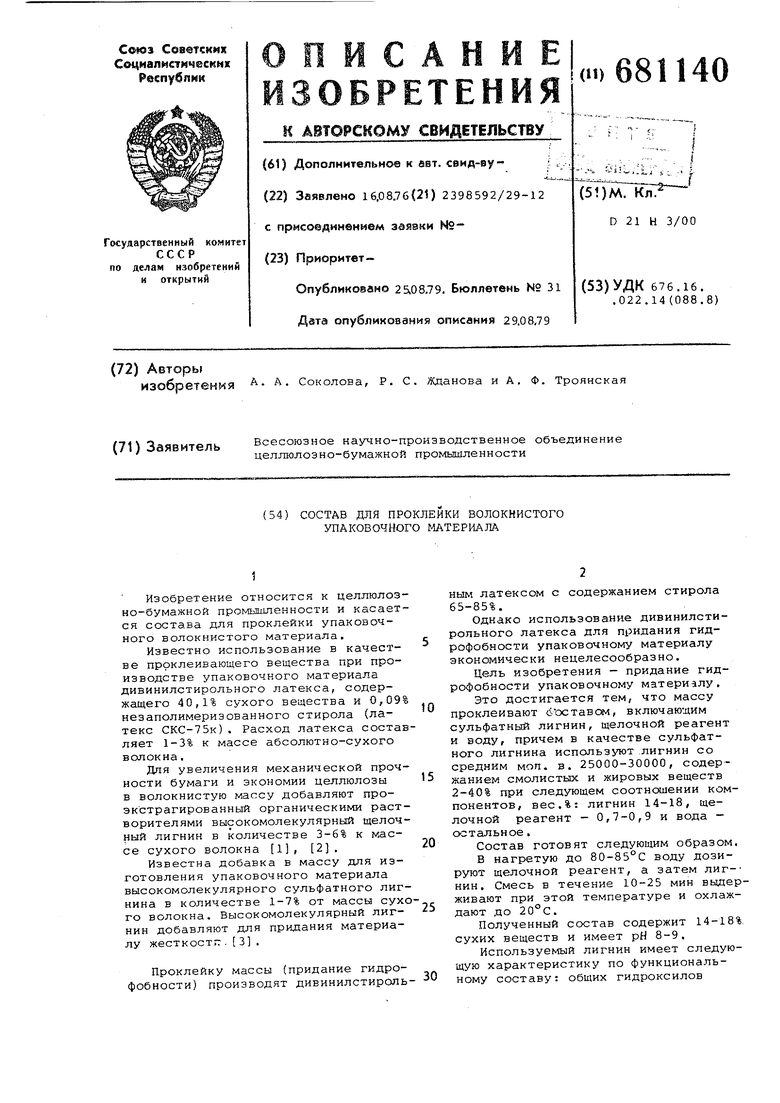

В табл. 1 приведены физико-механические показатели картона в сравнении с ГОСТом и показателями картона, проклееного известным составом.

Как следует из данных табл. 1, картон, проклеенный предлагаемым составом, имеет более высокие физикомеханические показатели, чем картон, проклеенный известным составом, и превосходит требования ГОСТ на этот вид продукции. Особенно улучшаются показатели: сопротивление продавливанию на 5% и излсм на 18%.

Из полученного картона выл выработан гофрированный картон, а затем ящики, предназначенные для кондитерских изделий.

В качестве среднего слоя- гофрированного картона используют бумагу цля гофрирования производства Архангельского ЦБК марки Б1-Н-125 ГОСТ 7377-69.

Ящики, изготовленные из гофрированного картона, Имеют высокие прочностные свойства и полностью удовпетворяют требованиям ГОСТа,

Пример2. На Сокольском ЦБК изготовлен следующий состав для проклейки волокнистых материалов, вес.%:

Лигнин со средним мол.в. 25000, содержащий общих гидроксилов 12%, карбоксилов 4,5%, фенольных гидроксилов 7,2%, смолистых и жировых веществ 2,040,0%17,0

Щелочной реагент едкий натро 9

Вода82l

Режим получения состава аналогичен опксаннси-iy в примере 1.

Состав содержит 17% сухих веществ, Ь рН 8,9.

. Его используют при производстве оберточной бумаги по принятой на комбинате технологии.

Расход проклеивающего состава 3% 0 от веса абс.сух.волокна.

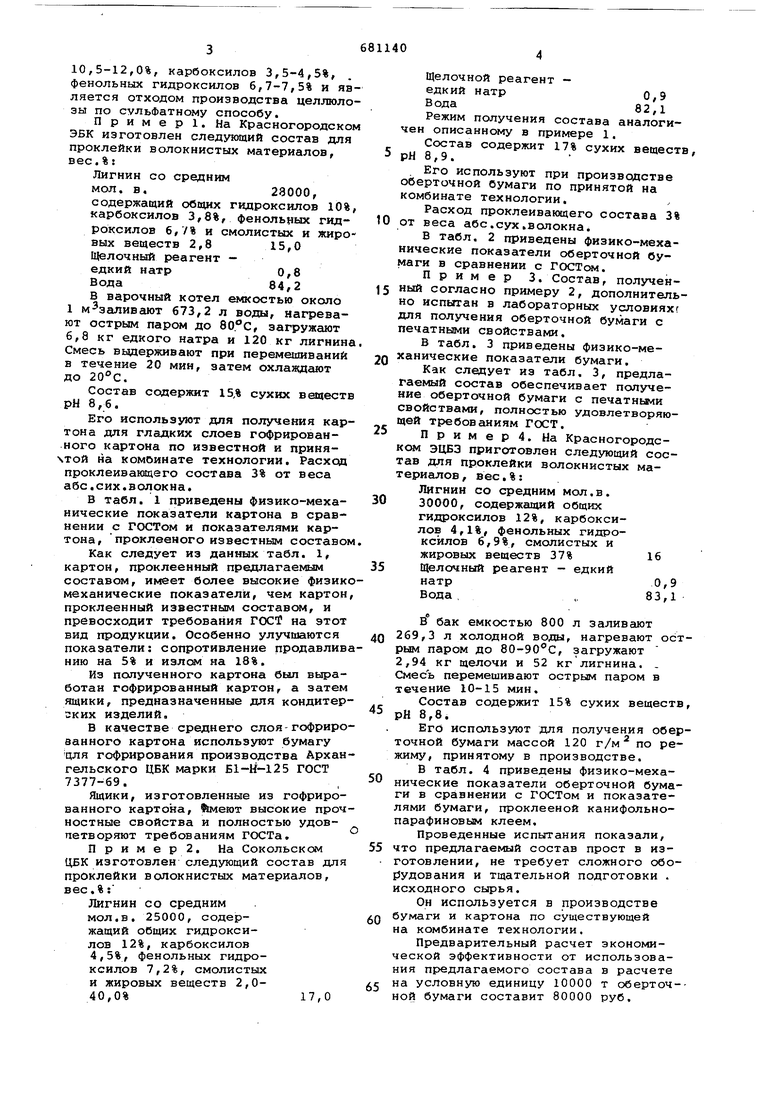

В табл. 2 приведены физико-механические показатели оберточной бумаги в сравнении с ГОСТом.

Пример 3. Состав, полученный согласно примеру 2, дополнительно испытан в лабораторных условиях для получения оберточной бумаги с печатными свойствами.

В табл. 3 приведены физико-меQ ханические показатели бумаги.

Как следует из табл. 3, предлагаемый состав обеспечивает получение оберточной бумаги с печатны 1и свойствами, полностью удовлетворяющей требованиям ГОСТ. 5 Пример4. На Красногородском ЭЦБЭ приготовлен следующий состав для проклейки волокнистых материалов , вес.%:

Лигнин со средним мол,в. 0 30000, содержащий общих

гидроксилов 12%, карбоксилов 4,1%, фенольных гидроксилов 6,9%, смолистых и жировых веществ 37% 16 5 Щелочный реагент - едкий

натр0,9

Вода ,,. 83,1

В бак емкостью 800 л заливают Q 269,2 л холодной воды, нагревают острьвл паром до 80-90 С, загружают 2,94 кг щелочи и 52 кг лигнина, Смесь перемешивают острым паром в течение 10-15 мин.

Состав содержит 15% сухих веществ, 5 рН 8,8.

Его используют для получения оберточной бумаги массой 120 г/м по режиму, принятому в производстве.

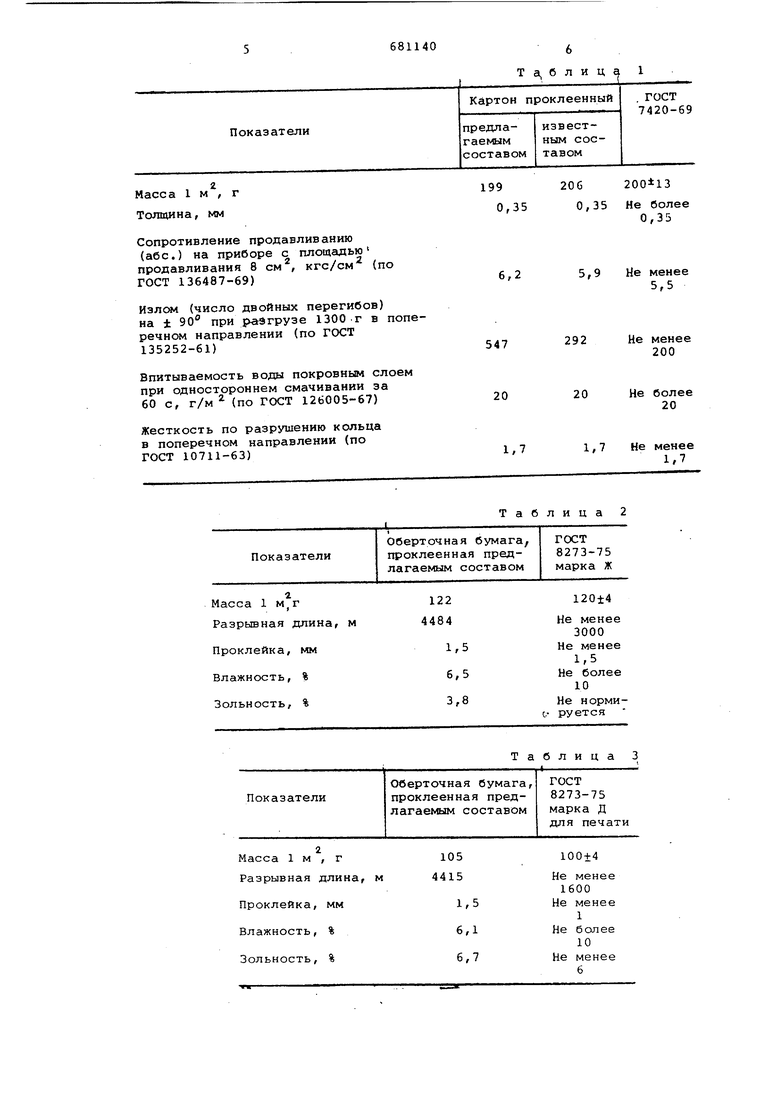

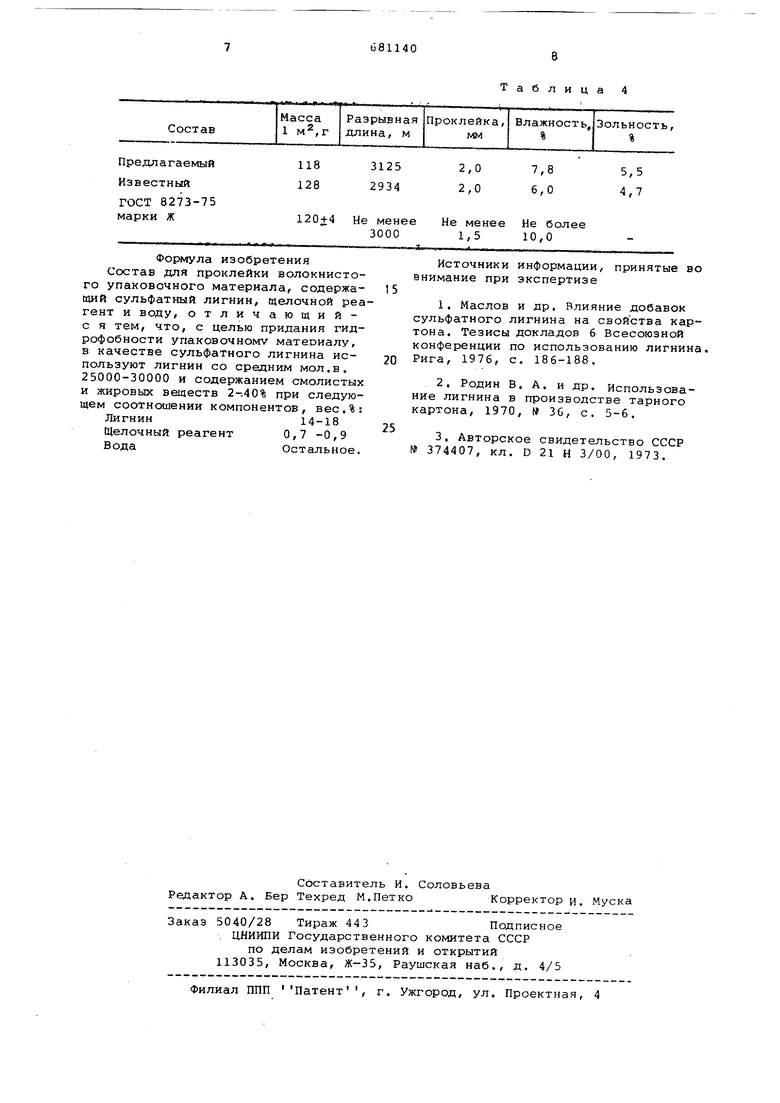

В табл. 4 приведены физико-механические показатели оберточной бумаги в сравнении с ГОСТом и показателями бумаги, проклееной канифольнопарафиновым клеем.

Проведенные испытания показали, 5 что предлагаемый состав прост в из готовлении, не требует сложного обоЕ5удования и тщательной подготовки , исходного сырья,

Он используется в производстве Q бумаги и картона по существующей на комбинате технологии.

Предварительный расчет экономической эффективности от использования предлагаемого состава в расчете г на условную единицу 10000 т оберточ-ной бумаги составит 80000 руб.

Т а, б Л и ц

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПРОКЛЕЙКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2023101C1 |

| Способ приготовления бумажной массы для производства упаковочного материала | 1982 |

|

SU1141129A1 |

| Состав для проклейки бумаги иКАРТОНА | 1979 |

|

SU821626A1 |

| СПОСОБ ПОДГОТОВКИ ВОЛОКНИСТОЙ КОМПОЗИЦИИ ДЛЯ БУМАГИ | 2020 |

|

RU2733937C1 |

| Бумажная масса | 1977 |

|

SU684073A1 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| Состав для проклейки волокнистых материалов | 1990 |

|

SU1794119A3 |

| ВОДНО-ДИСПЕРСИОННЫЙ СОСТАВ ДЛЯ ПРОКЛЕЙКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2000 |

|

RU2164573C1 |

| Состав для проклейки волокнистого материала в массе | 1990 |

|

SU1730306A1 |

| ПРОКЛЕЕННАЯ БУМАГА, СПОСОБ ПРОИЗВОДСТВА ПРОКЛЕЕННОЙ БУМАГИ И ПРОКЛЕИВАЮЩИЙ АГЕНТ | 1992 |

|

RU2107121C1 |

118 128

120+4

Формула изобретения Состав для проклейки волокнистого упаковочного материала, содержащий сульфатный лигнин, щелочной реагент и воду, отличающийс я тем, что, с целью придания гидрофобности упаковочному материалу, в качестве сульфатного лигнина используют лигнин со средним мол.в. 25000-30000 и содержанием смолистых и жировых веществ 2-,40% при следующем соотношении компонентов, вес.% Лигнин14-18

Щелочный реагент 0,7 -0,9 ВодаОстальное,

3125

2,0

7,8

5,5 2934 2,0 6,0

4,7

е менее

Не менее Не более

3000 1,5 10,0

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-08-25—Публикация

1976-08-16—Подача