1,

Изобретение касается механизации гидравлических прессов по производству издеЛИЙ методом прессования из сыпучих материалов :и может быть использовано производстве огнеулорНЫх, абразивных, пластмассовых или металлакерамических изделий.

Известен пресс для изготовления керамических изделий, содержащий ста|нину, форму, пуансон и привод луансояа от поршневого прессующего цилиндра 1.

Наиболее близким техническим рещением является шресс для формования керамических изделий, включающий пресс-форму, пуансон, смонтированный «а каретке силовой цилиндр для ,возвратно-1поступательного перемещения «аретки, дозатор и съемник изделий 2.

Недостатком известных прессов является то, что для перемещения съемника изделий, заррузоч1ного устройства и пуансона используются отдельные силовые приводы, что снижает их производительность.

Целью изобретения является повышение производительности пресса.

Поставленная цель достигается тем, что в прессе для формования керамических изделий, включающем пресс-фарму, пуансон, смонтированный на каретке, силовой циЛиндр для возвратно-поступательного перемещения каретки, дозатор и съемник изделий, каретка, дозатор и съемник изделий кинематически связаны между собой по крайней Metpe одним замкнутым шарнирным параллелограммом, ведущие звенья которого Щарнирно соединены с кареткой, а ведомые шарнирно соединены с дозатором и съемником изделий, причем каждое ведущее звено выполнено в виде разноплечего рычага, меньшее плечо которого снабжено зубчатыми секторами.

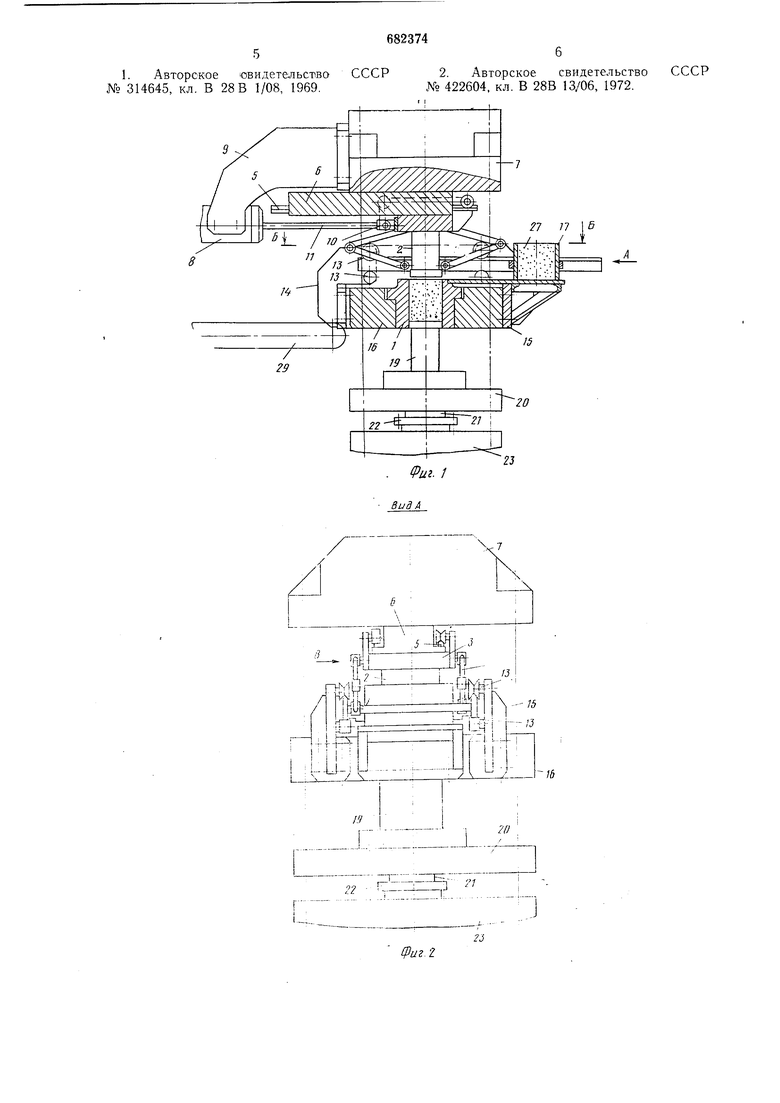

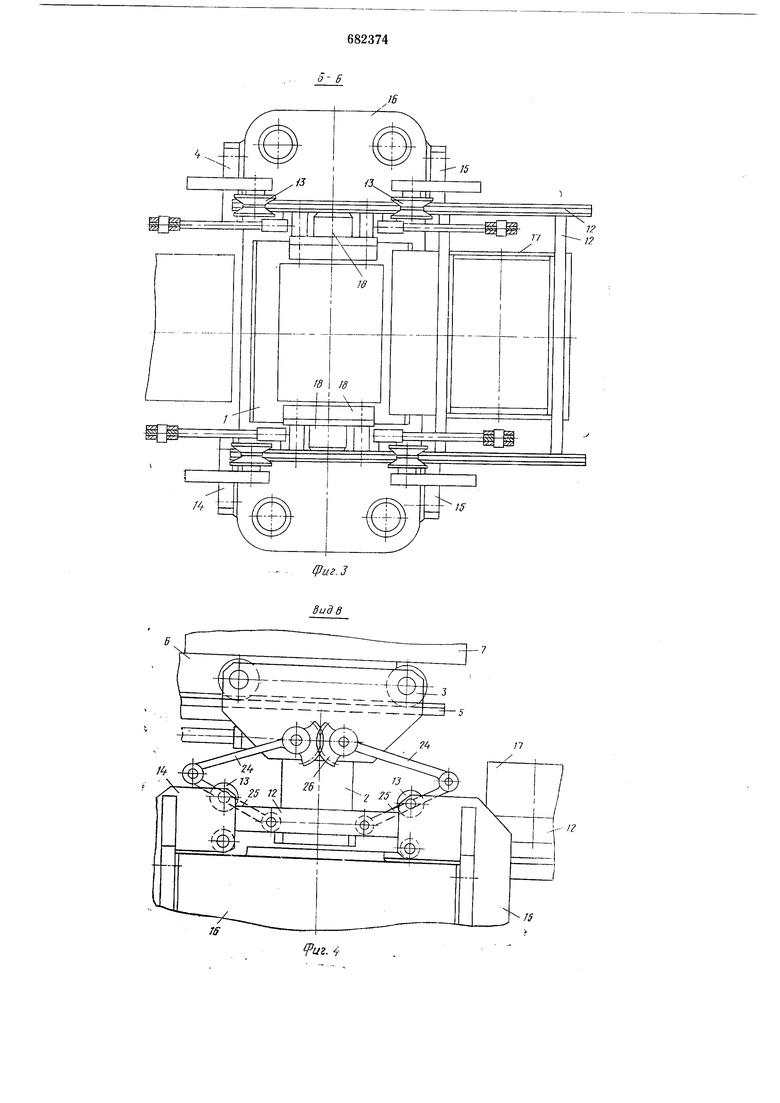

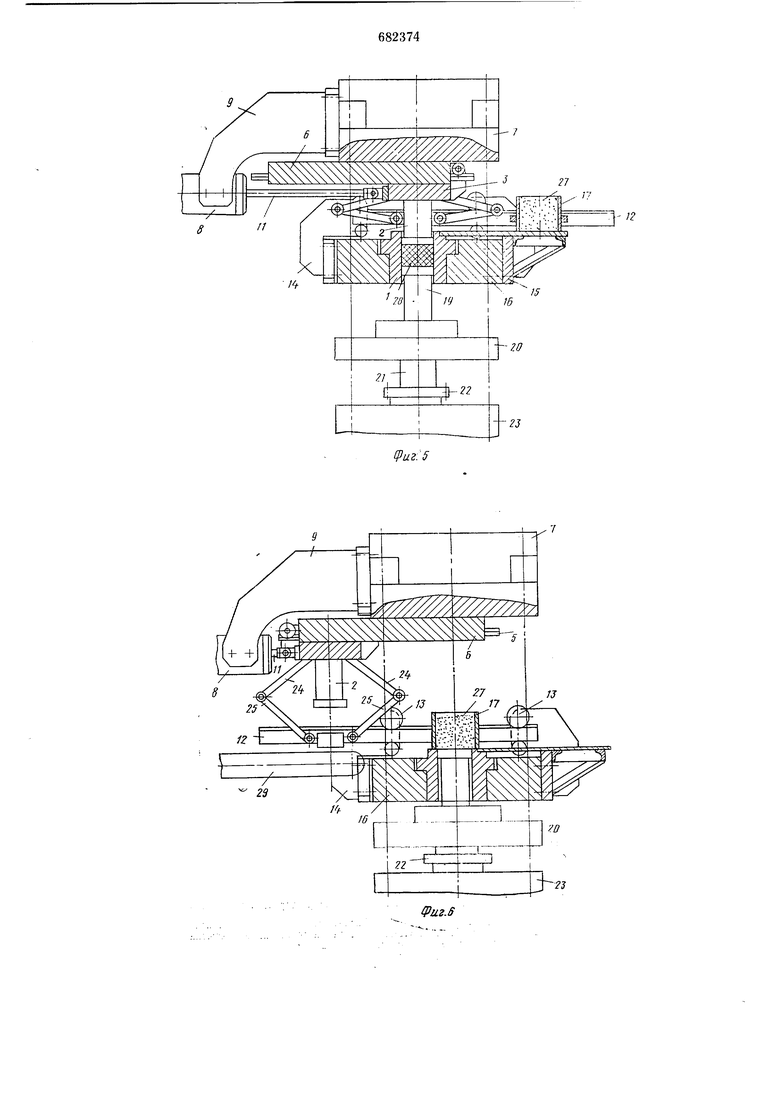

На фиг. 1 изображен схематически продольный разрез устройства (положение перед прессованием); на фиг. 2 - вид А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - вид В фиг. 2; на фиг. 5 - продольный разрез устройства (положение в конце прессования); на фиг. б - то же, схема выноса изделия и начала засыпки массы в пресс-форму.

Устройство содержит пресс-форму 1, пуансон 2, смонтированный на ка ретке 3, установленной на направляющих 4 и 5, закрепленных на основании 6, соединенного с неподвижной траверсой 7, силовой цилиндр 6 поршневого типа, закрепленный на кронштейне 9.

Пуансон 2 жестко прикреплен к каретке 3, которая шарнирно, посредством серьги 10, соединена со штоком 11 цилиндра 8.

Механизм перемещения дозатора и съемника изделии иредназиачеи для загрузки пресс-формы 1 массой и для выноса готоиыл изделии с позиции ирессования на трансиортер для удаления изделий и состоит из рамы 12, (ПОДВИЖНО установленной в роликовых «аздравляющих 1о, которые подвижно смонткрованы, соответственно, в кронштейнах 14 и 1а, жестко прикрепленных -к подвижной траверсе 16. i раме 12 жестко прикреплен дозатор 17 и подвижно прикреплены захваты 1« .съемника изделий, Дозатор подвижно контактирует с направляющим листом, который жестко прикреплен к кронштейнам 15, и установлен заподлицо с верх;ней плоскостью пресс-формы 1, которая неподвижно лрикреплена к подвижной траверсе 16. Б HIOCTOHHIHOM подвижном Контакте с пресс-формой 1 находится пуансон 19, жестко inp и крепленный к подвижной Попе|речине 20, которая неподвижно прикреплена .к плунжеру 21 цилиндра 22, который жестко прикреплен к нижней неподвижной траверсе 23.

Каретка 3 и рама 12 щарнирно соединены между собой посредством двух четырехзвенников, еылолненных в виде параллелограммов, две тары ведущих звеньев 24 которых шарнир/но закреплены на каретке 3, а две лары ведомых звеньев 25 соответственно щариирно закреплены на раме 12. Звенья 24 и 25 соответственно шарнирно соединены и между собой. Каждое звено 24 выполнено ;в 1виде разноплечего рычага, меньшее плечо которого заканчивается зубчатым сектором 26, посредством которого звенья 24 попарно постоянно находятся в зацеплении.

Устройст1во работает следующим образом. В исходном положении механизм перемещения инструмента и съемник изделий находятся на позиции прессавания (фиг. 1,3). Пресс-форма 1 заполнена требуемой дозой сыпучей массы 27. Цилиндрами (на чертежах не показаны) подвижная траверса 16, пуансон 19, поперечина 20 и плунжер 21 совершают ход вверх, осуществляя первую ступень прессования, а окончательное прессование изделия осуществляется цилиндром 22 при плавании траверсы 16 с прессформой 1. При этом дозатор 17 находится вне зоны шрессования и устройством (на чертежах не показано) пополняется сыпучей массой 27 в объеме, превыщающим объем, требуемый для прессования одного изделия 28. При ходе траверсы 16 вверх ход BBeipx совершают кронштейны 14 и 15 с роликовыми направляющими 13 и рамой 12 в них. С рамой 12 совершают ход захваты 18 съемника, звенья 24, 25 и дозатор 17 с массой 27.

Спрессованное изделие 28 полностью выталкивается из пресс-фар мы 1 при ходе подвижных частей пресса вниз и при перемещении вниз пресс-формы 1 относительно пуансона 19.

Вытолкнутое изделие из пресс-формы 1 снимается с определенным усилием захватами 18 съемника посредством цилиндров (на чертежах не показаны).

Включается цилиндр 8, который посредством штока И, серьги 10 перемещает каретку 3 с пуансоном 2 из зоны прессования,

при этом Посредством зубчатых секторов 26, звеньев 24, 25 синхронно перемещается и рама 12 с изделием 28, удерживаемым в захватах 18 съемника. Захваты 18 раскрываются вне зоны прессования, и изделие 28

укладывается на транспортер 29 для удаления изделий, а дозатор 17с сыпучей массой 27 в нем занимает положение над прессформой (фиг. 6). Траверса 16 с 1Пресс- формой 1 совершает

ход вверх относительно пуансона 19 на величину высоты засыпки сыпучей массы в пресс-форму 1, а избыток массы 27 дозатором 17 при ходе его из зоны прессования уби.рается с дрвос-формы.

При срабатывании цилиндра 8 каретка 3 с пуансоном 2 и со всеми элементами, .прикрепленными к тележке, возвращаются в зону прессования (см. фиг. I). Дозатор 17 заполняется массой 27, и цикл повторяется.

Данная конструкция устройства позволяет по1высить производительность пресса, на 15-20% за счет совмещения синхронного перемещения инструмента, дозатора и съемника изделий, сократить число силовых приводов, а следовательно, значительно сократить габариты и вес пресса.

Кроме этого, предлагаемое устройство позволяет сократить наличие применяемой аппаратуры управления, значительно снизить потребление электроэнергии, упростить конструкцию и повысить надежность работы пресса в делом.

Формула изобретения

Пресс для формования керамических изделий, включающий пресс-форму, пуансон, смонтированный яа каретке, силовой

цилиндр для возвратно-поступательного перемещения каретки, дозатор и съемник изделий, отличающийся тем, что, с целью повыщения производительности пресса, каретка, дозатор и съемник изделий кинематичеоки связаны между собой по крайней мере одним замкнутым шарнирным параллелограм мом, ведущие звенья которого шарнирно соединены с кареткой, а ведомые щарнирно соединены с дозатором и съемНИКОМ изделий, причем каждое ведущее звено выполнено IB виде разноплечего рычага, меньшее плечо которого снабжено зубчатыми секторами.

Источники информации, .

итринятые во внимание при экспертизе 1. Авторское свидетельство СССР № 314645, кл. В 28В 1/08, 1969.

1 2. Авторское свидетельство СССР № 422604, кл. В 28В 13/06, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ДЕТАЛЕЙ, В ТОМ ЧИСЛЕ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2093300C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2094223C1 |

| ПАТЕНТВС-ТЕХШ-ЧЕОКАЯ. .RHbisHnTFHA | 1970 |

|

SU285563A1 |

| Установка для изготовления гофрированных фильтрующих элементов из картона | 1986 |

|

SU1456184A1 |

| ПРЕСС ПОЛУСУХОГО ПРЕССОВАНИЯ | 1992 |

|

RU2021896C1 |

| ПРЕСС-ФОРМА | 1993 |

|

RU2077420C1 |

| УСТАНОВКА ПОЛУСУХОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1993 |

|

RU2046701C1 |

| Установка для прессования многослойных бетономозаичных плит | 1981 |

|

SU973370A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ГРУНТОЦЕМЕНТНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2012491C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ | 1991 |

|

RU2030290C1 |

- ад-1

гьм

Йлг

№

А

№

1-U-J И

13

ifJYH Щ р . I I I

: -гТ-J --Ц

-/6

- f::::::-iz±;:i; /

4„

/4 -

15

Ж: $$$х$$$Ш

23

Авторы

Даты

1979-08-30—Публикация

1976-03-26—Подача