1

Изобретение относится к установкам для изготовления в несколько ступеней объемных изделий из картона со сгибанием и гофрированием, в особенности к установкам для изготовления из фильтрующего картона фильтрующих элементов при изготовлении средств индивидуальной защиты органов дыхания.

Цель изобретения - повьшение качества гофрирования.

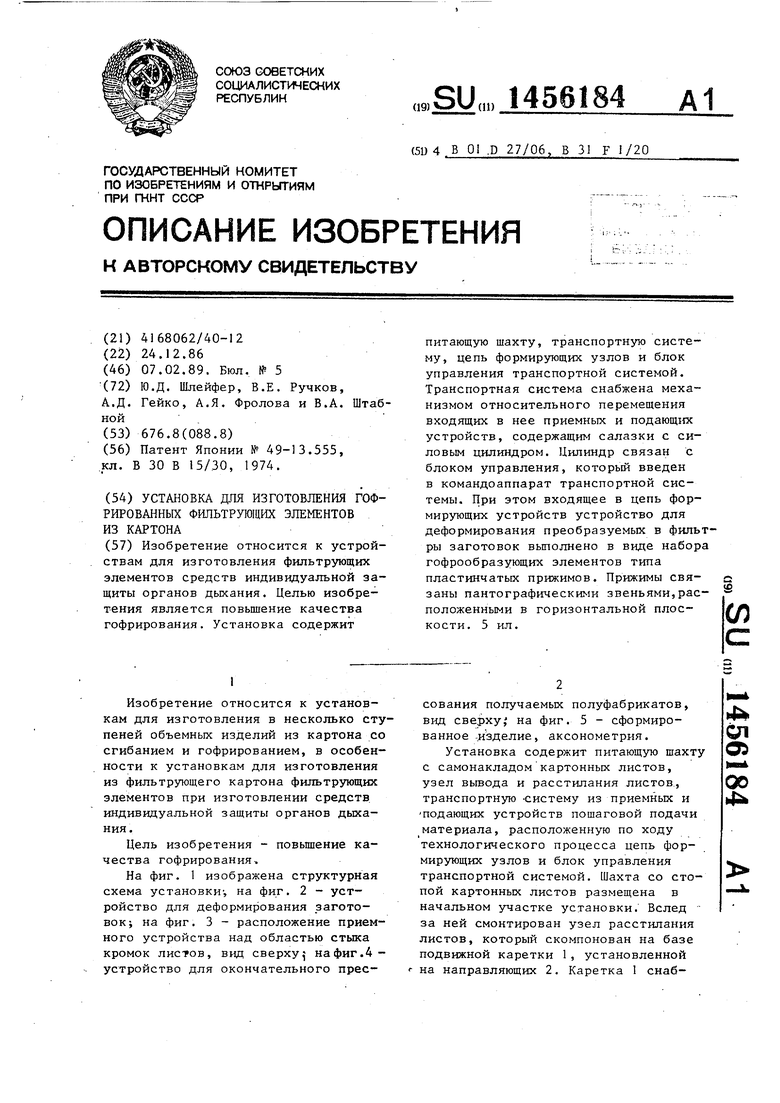

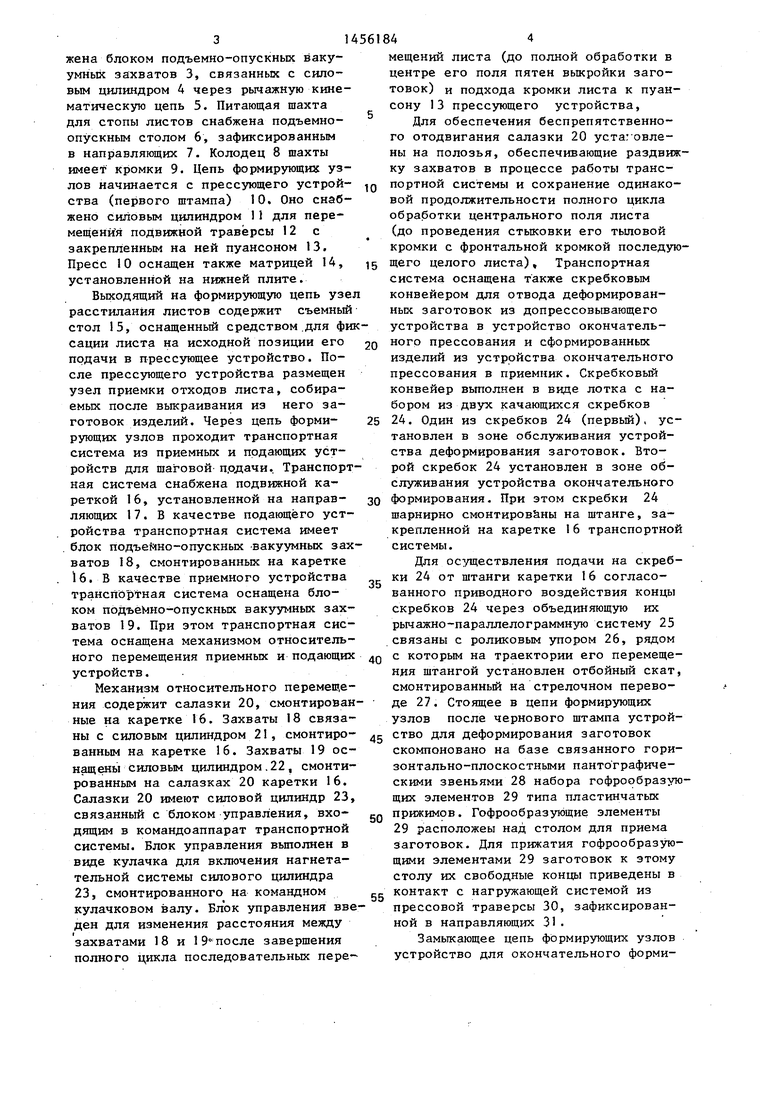

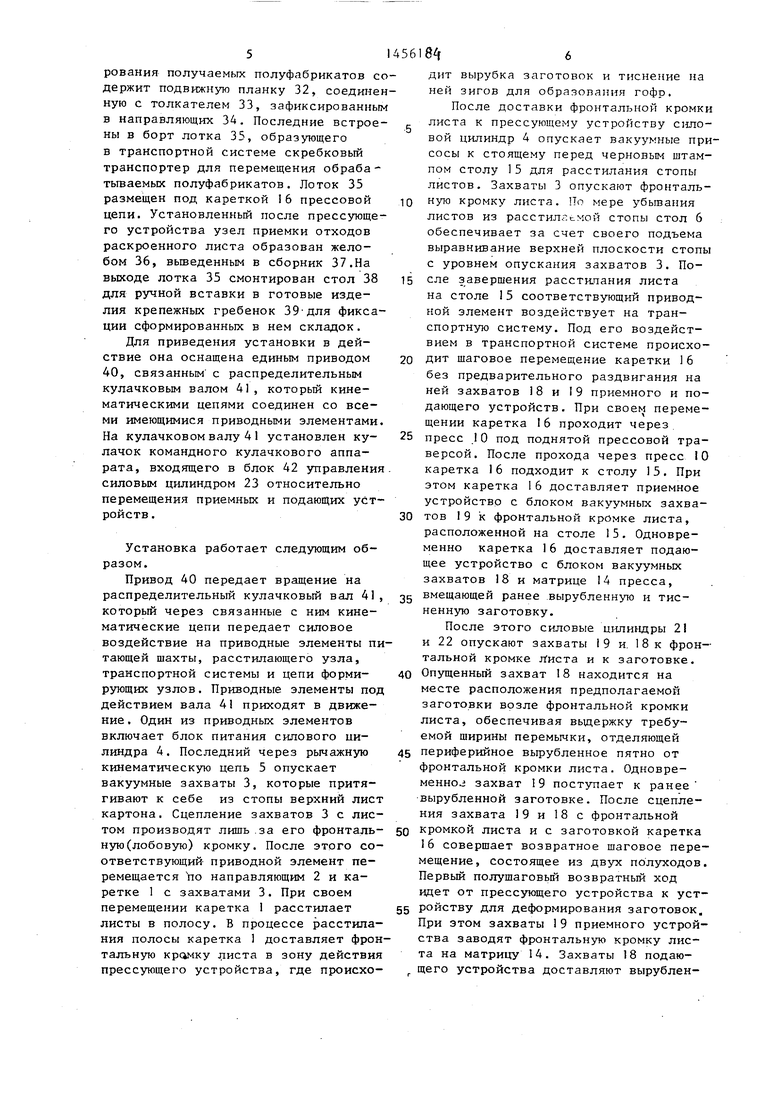

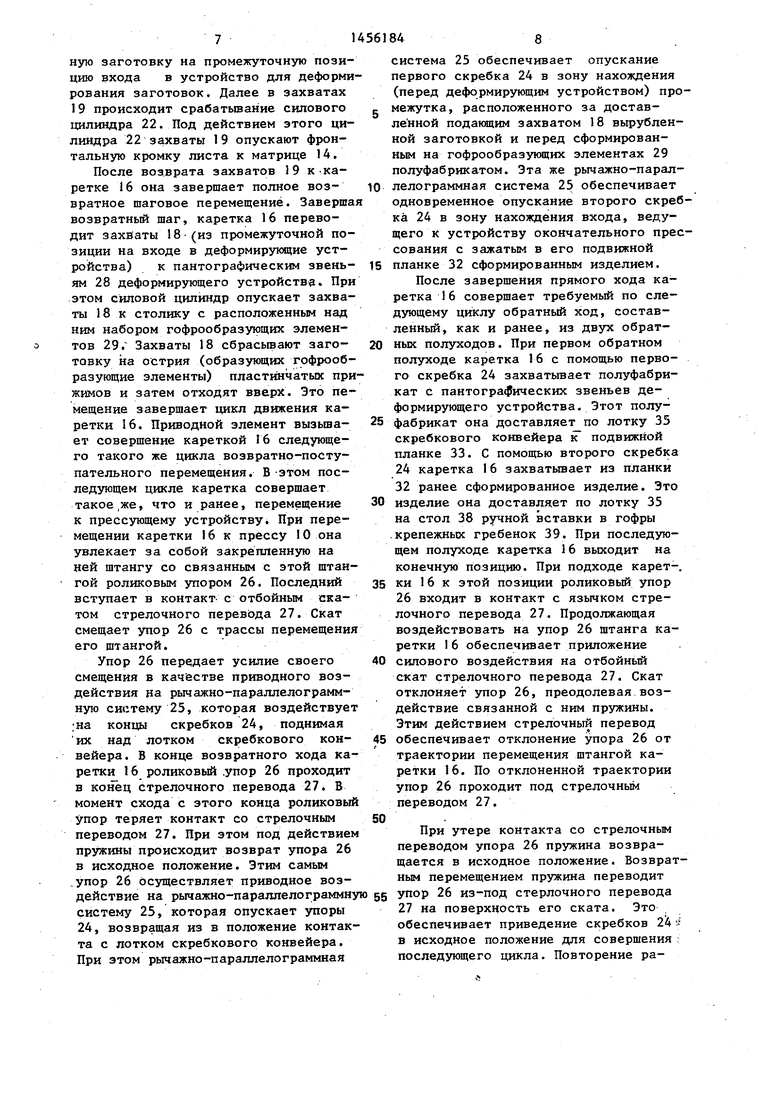

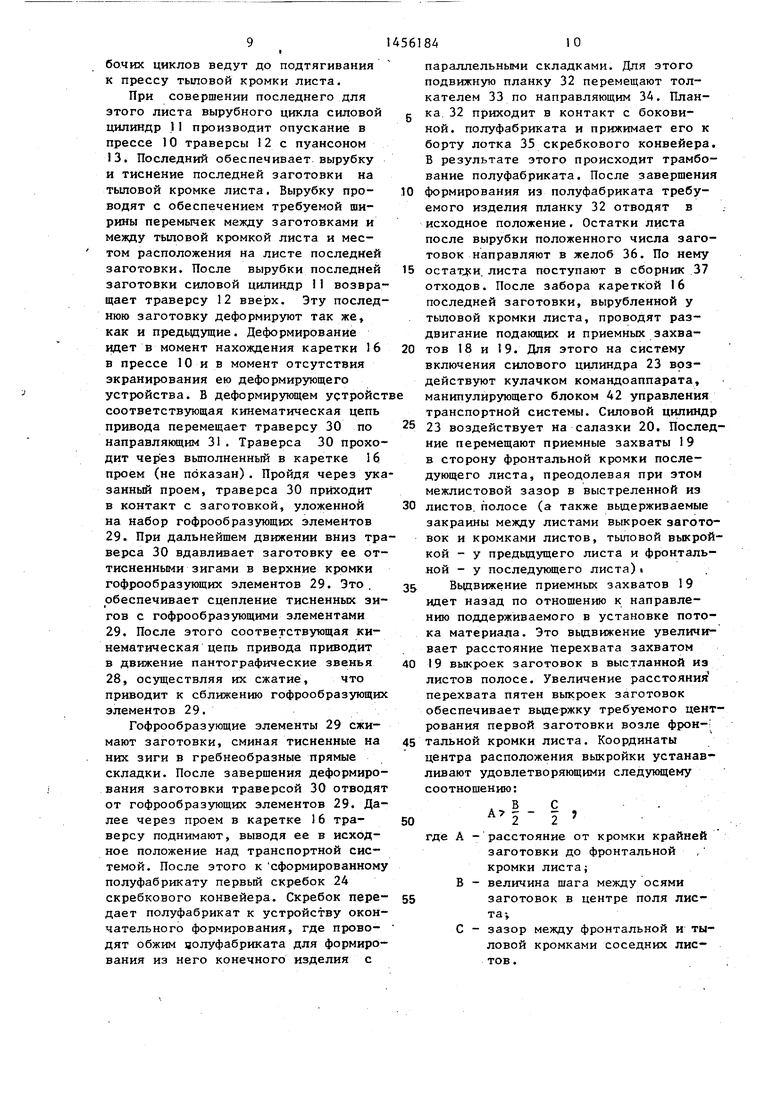

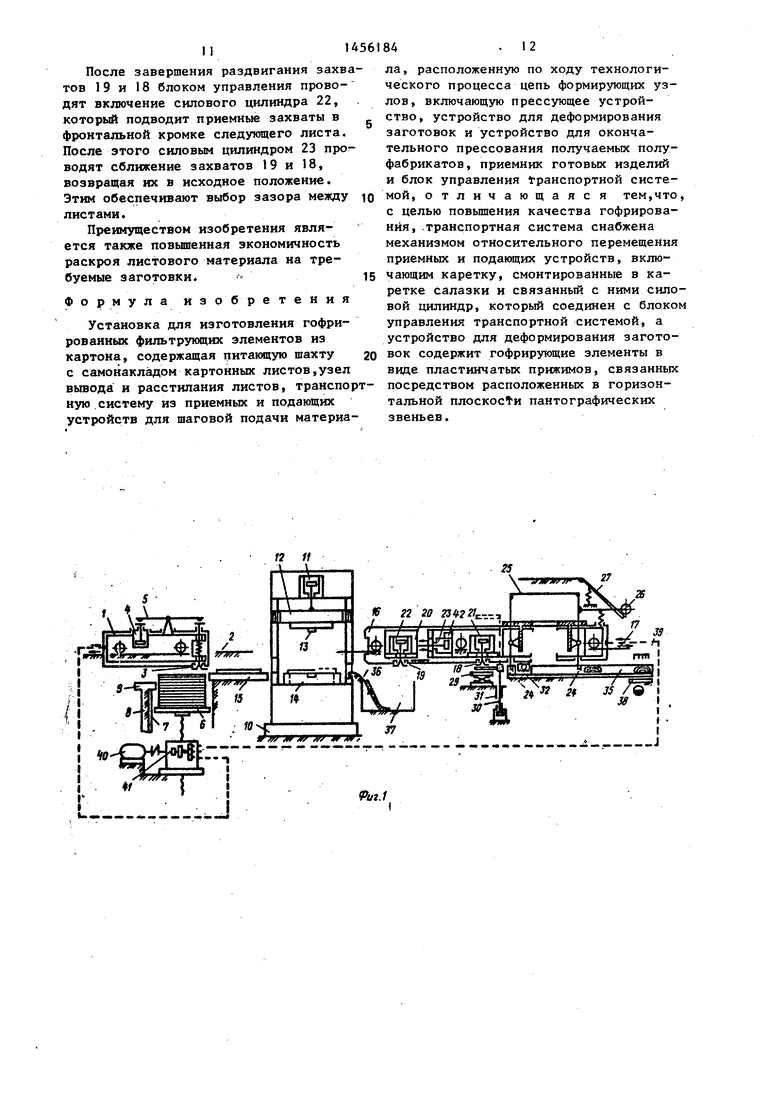

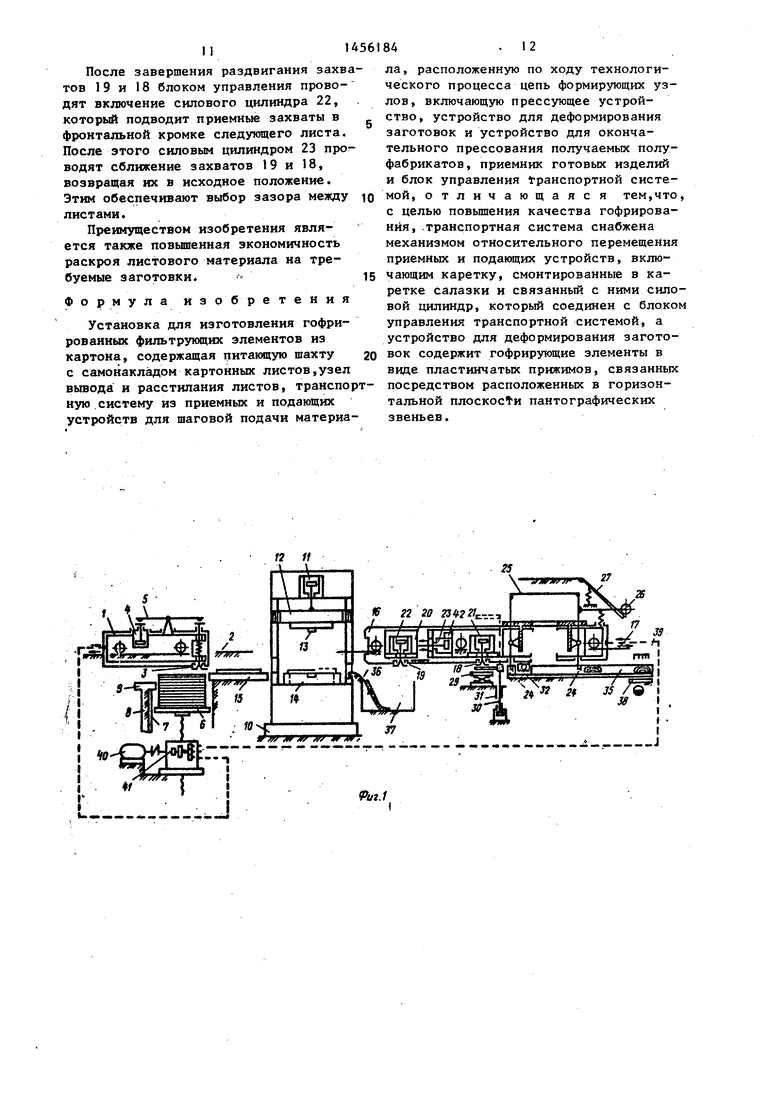

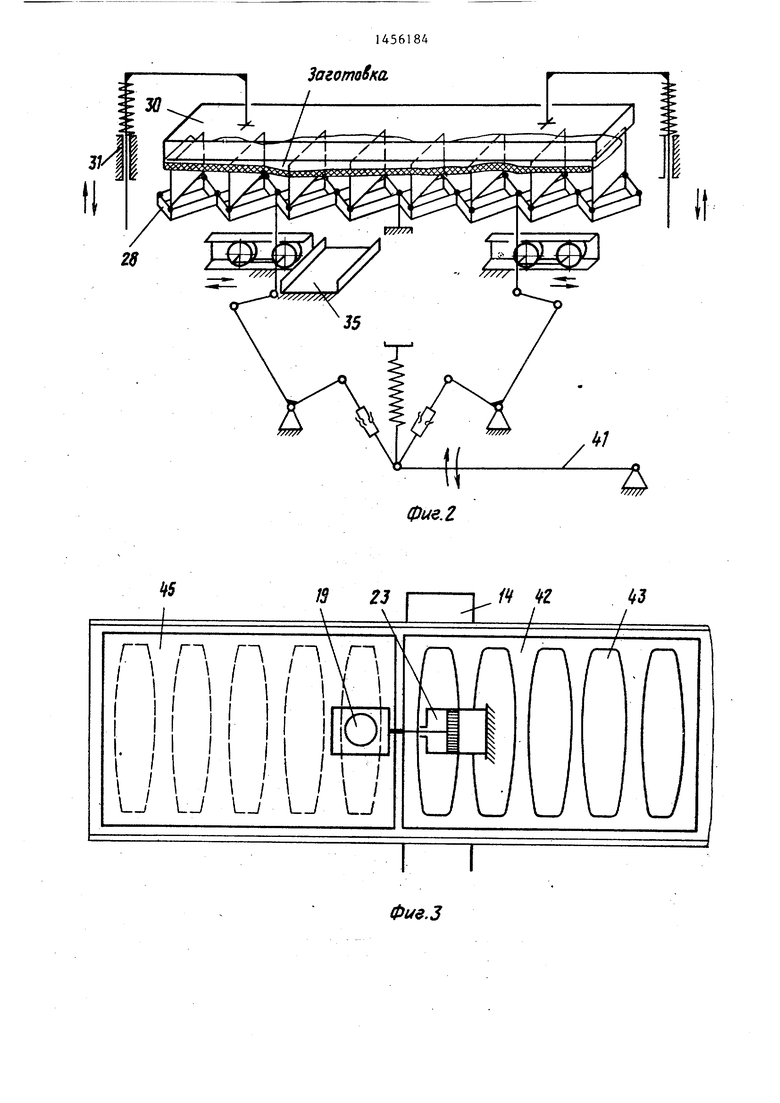

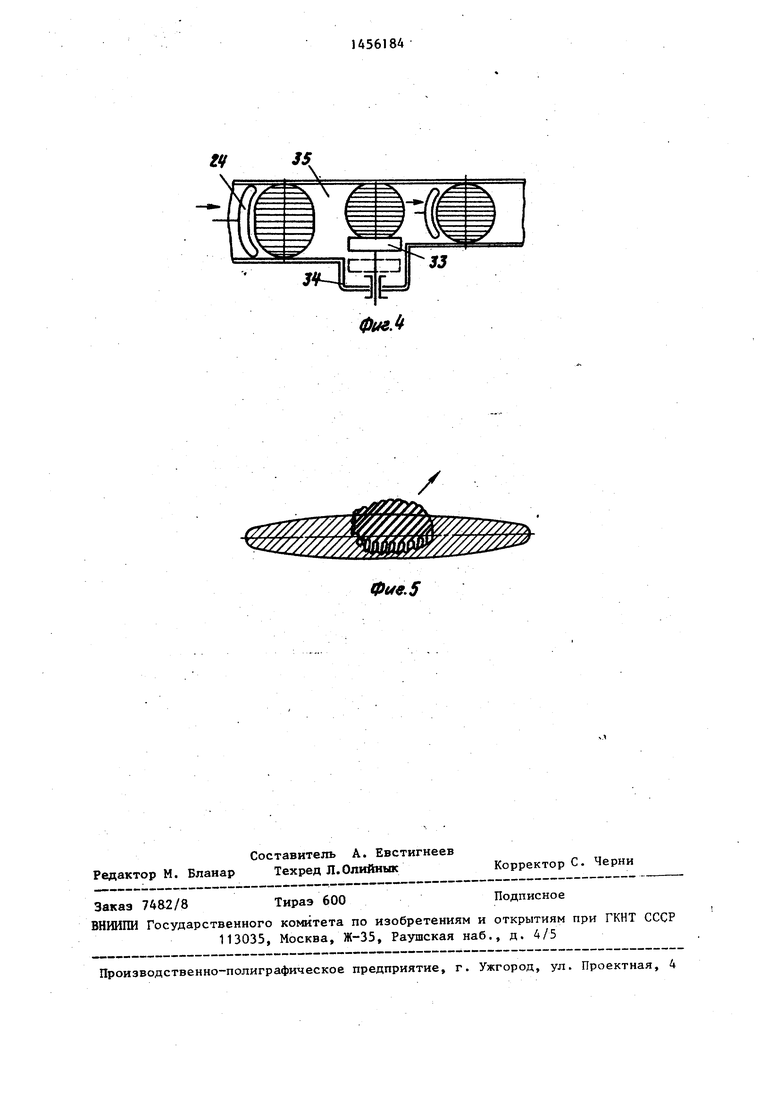

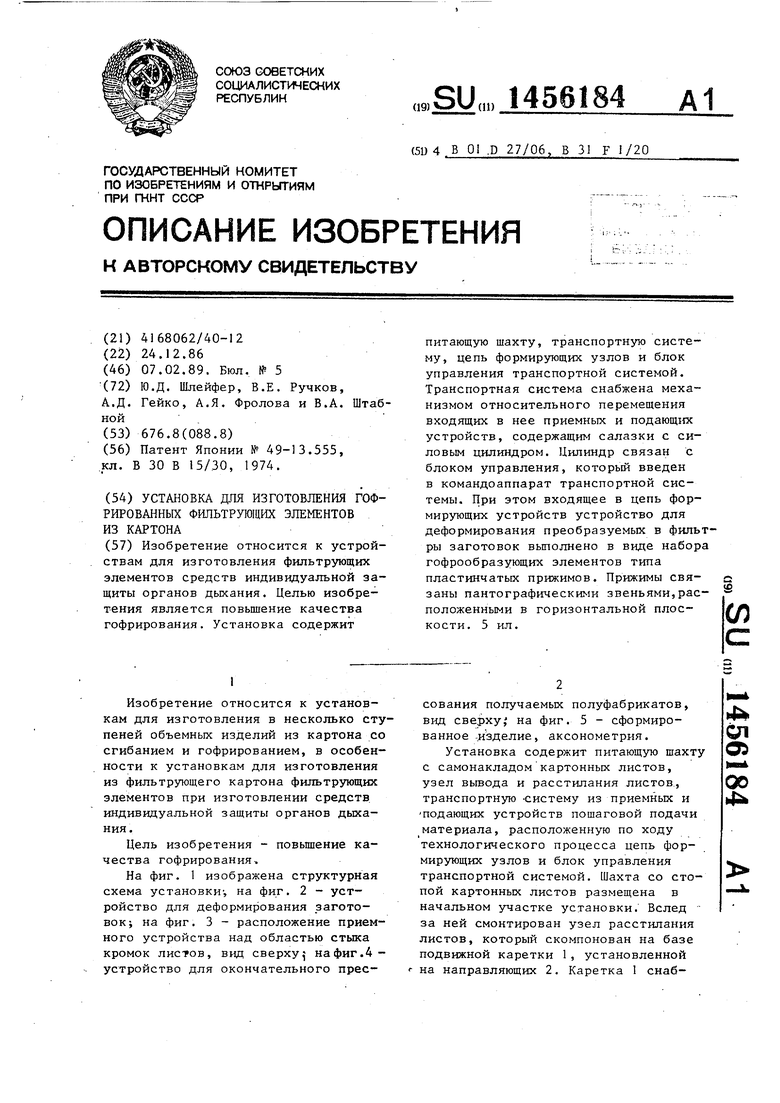

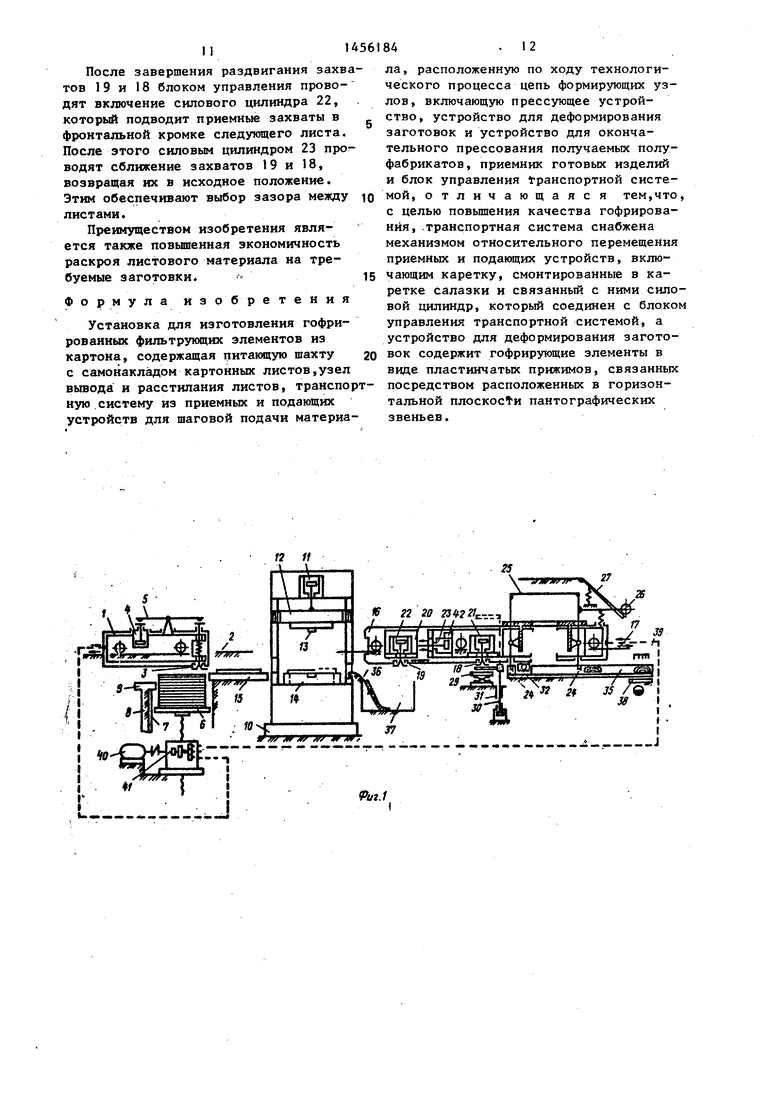

На фиг. 1 изображена структурная схема установки-, на фиг. 2 - устройство для деформирования заготовок; на фиг. 3 - расположение приемного устройства над областью стыка кромок листов, вид сверху, нафиг.4- устройство для окончательного прессования получаемых полуфабрикатов, вид сверху, на фиг. 5 - сформированное -изделие, аксонометрия.

Установка содержит питающую шахту с самонакладом картонных листов, узел вьшода и расстилания листов, транспортную -систему из приемных и подающих устройств пошаговой подачи материала, расположенную по ходу технологического процесса цепь формирующих узлов и блок управления транспортной системой. Шахта со стопой картонных листов размещена в начальном участке установки. Вслед за ней смонтирован узел расстилания листов, который скомпонован на базе подвижной каретки 1, установленной на направляющих 2. Каретка 1 снаб

ел

Од

сх

жена блоком подъемно-опускных вакуумных захватов 3, связанных с силовым цилиндром 4 через рычажную кинематическую цепь 5. Питающая шахта для стопы листов снабжена подъемно- опускным столом 6, зафиксированным в направляющих 7. Колодец 8 шахты имеет кромки 9. Цепь формирующих узлов начинается с прессующего устройства (первого штампа) 10. Оно снабжено силовым цилиндром 11 для пере- мещенй я подвижной траверсы 12 с закрепленньм на ней пуансоном 13. Пресс IО оснащен также матрицей 14, установленной на нижней плите.

Выходящий на формирующую цепь узе расстилания листов содержит съемный стол 15, оснащенный средством .для фисации листа на исходной позиции его подачи в прессующее устройство. После прессующего устройства размещен узел приемки отходов листа, собираемых после выкраивания из него заготовок изделий. Через цепь форми- рующих узлов проходит транспортная система из приемных и подающих устройств для шаговой п.одачи.. Транспортная система снабжена подвижной кареткой 16, установленной на направ- ляющих 17. В качестве подающего устройства транспортная система имеет блок подъейно-опускных вакуумных захватов 18, смонтированных на каретке 1б. В качестве приемного устройства транспортная система оснащена блоком поДъеМно-опускных вакуумных захватов 19. При этом транспортная система оснащена механизмом относительного перемещения приемных и подающих устройств.

Механизм относительного перемещения содержит салазки 20, смонтированные на каретке 16. Захваты 18 связаны с силовым цилиндром 21, смонтированным на каретке 16. Захваты 19 оснащены силовым цилиндром.22, смонтированным на салазках 20 каретки 16. Салазки 20 имеют силовой цилиндр 23, связанный с блоком управления, входящим в командоаппарат транспортной системы. Блок управления вьшолнен в виде кулачка для включения нагнетательной системы сипового цилиндра 23, смонтированного на командном кулачковом валу. Блок управления введен для изменения расстояния между захватами 18 и 19° после завершения полного цикла последовательных пере

0

5

05 зо

мещений листа (до полной обработки в центре его поля пятен выкройки заготовок) и подхода кромки листа к пуансону 13 прессующего устройства.

Для обеспечения беспрепятственного отодвигания салазки 20 уста: овле- ны на полозья, обеспечивающие раздвижку захватов в процессе работы транспортной системы и сохранение одинаковой продолжительности полного цикла обработки центрального поля листа (до проведения стыковки его тьшовой кромки с фронтальной кромкой последующего целого листа), Транспортная система оснащена также скребковым конвейером для отвода деформированных заготовок из допрессовывающего устройства в устройство окончательного прессования и сформированных изделий из устройства окончательного прессования в приемник. Скребковый конвейер вьтолнен в виде лотка с набором из двух качающихся скребков 24. Один из скребков 24 (первый), установлен в зоне обслуживания устройства деформирования заготовок. Второй скребок 24 установлен в зоне обслуживания устройства окончательного формирования. При этом скребки 24 шарнирно смонтиров&ны на штанге, закрепленной на каретке 16 транспортной системы.

Для осуществления подачи на скребки 24 от штанги каретки 16 согласованного приводного воздействия концы скребков 24 через объединяющую их рьгчажно-параллелограммную систему 25 связаны с роликовым упором 26, рядом с которым на траектории его перемещения штангой установлен отбойный скат, смонтированный на стрелочном переводе 27. Стоящее в цепи формирующих узлов после чернового штампа устрой- дс ство для деформирования заготовок

скомпоновано на базе связанного горизонтально-плоскостными панто графиче- скими звеньями 28 набора гофрообразую- щих элементов 29 типа пластинчатых прижимов. Гофрообразующие элементы 29 расположеы над столом для приема заготовок. Для прижатия гофрообразую- щими элементами 29 заготовок к этому столу их свободные концы приведены в контакт с нагружающей системой из прессовой траверсы 30, зафиксированной в направляющих 31.

Замыкающее цепь формирующих узлов устройство для окончательного форми35

40

50

55

рования получаемых полуфабрикатов содержит подвижную планку 32, соединенную с толкателем 33, зафиксированным в направляющих 34. Последние встроены в борт лотка 35, образующего в транспортной системе скребковый транспортер для перемещения обрабатываемых полуфабрикатов. Лоток 35 размещен под кареткой 16 прессовой цепи. Установленный после прессующего устройства узел приемки отходов раскроенного листа образован желобом 36, вьшеденным в сборник 37.На выходе лотка 35 смонтирован стол 38 для ручной вставки в готовые изделия крепежных гребенок 39-для фиксации сформированных в нем складок.

Для приведения установки в действие она оснащена единым приводом 40, связанным с распределительным кулачковым валом 41, которьш кинематическими цепями соединен со всеми имеющимися приводными элементами. На кулачковом валу 41 установлен кулачок командного кулачкового аппарата, входящего в блок 42 управления силовым цилиндром 23 относительно перемещения приемных и подающих устройств .

Установка работает следующим образом.

Привод 40 передает вращение на распределительный кулачковый вал 41, который через связанные с ним кинематические цепи передает силовое воздействие на приводные элементы питающей шахты, расстилающего узла, транспортной системы и цепи формирующих узлов. Приводные элементы под действием вала 41 приходят в движение. Один из приводных элементов включает блок питания силового цилиндра 4. Последний через рычажную кинематическую цепь 5 опускает вакуумные захваты 3, которые притягивают к себе из стопы верхний лист картона. Сцепление захватов 3 с листом производят лишь.за его фронтальную (лобовую) кромку. После этого соответствующий приводной элемент перемещается по направляющим 2 и каретке 1 с захватами 3. При своем перемещении каретка 1 расстилает листы в полосу. В процессе расстилания полосы каретка 1 доставляет фронтальную KpciMKy листа в зону действия прессующего устройства, где происхо-

5

10

25

дит вырубка заготовок и тиснение на ней зигов для образования гофр.

После доставки фронтальной кромки листа к прессующему устройству вой цилиндр 4 опускает вакуумные при- сосы к стоящему перед черновым штампом столу 15 для расстилания стопы листов. Захваты 3 опускают фронтальную кромку листа. Но мере убывания листов из расстилаемой стопы стол 6 обеспечивает за счет своего подьема выравнивание верхней плоскости стопы с уровнем опускания захватов 3. По- 15 еле завершения расстк.ггания листа на столе 15 соответствующий приводной элемент воздействует на транспортную систему. Под его воздействием в транспортной системе происхо- 20 дит шаговое перемещение каретки 16 без предварительного раздвигания на ней захватов 18 и 19 приемного и подающего устройств. При своем перемещении каретка 16 проходит через пресс IО под поднятой прессовой траверсой. После прохода через пресс 10 каретка 16 подходит к столу 15. При этом каретка 16 доставляет приемное устройство с блоком вакуумных захва- 30 тов 19 к фронтальной кромке листа, расположенной на столе 15. Одновременно каретка 16 доставляет подающее устройство с блоком вакуумных захватов 18 и матрице 14 пресса, 25 вмещающей ранее вырубленную и тисненную заготовку.

После этого силовые цилиндры 21 и 22 опускают захваты 19 и. 18 к фронтальной кромке Листа и к заготовке. 40 Опущенный захват 18 находится на месте расположения предполагаемой заготовки возле фронтальной кромки листа, обеспечивая выдержку требуемой ширины перемычки, отделяющей 45 периферийное вырубленное пятно от фронтальной кромки листа. Одновременное захват 19 поступает к ранее вырубленной заготовке. После сцепления захвата 19 и 18 с фронтальной 50 кромкой листа и с заготовкой каретка 16 совершает возвратное шаговое перемещение, состоящее из двух полуходов. Первый пояушаговьй возвратный ход идет от прессующего устройства к уст- 55 ройству для деформирования заготовок. При этом захваты 19 приемного устройства заводят фронтальную кромку листа на матрицу 14. Захваты 18 подаю- щего устройства доставляют вырублен

ную заготовку на промежуточную позицию входа в устройство для деформирования заготовок. Далее в захватах 19 происходит срабатьшание силового цилиндра 22. Под действием этого цилиндра 22 захваты 19 опускают фронтальную кромку листа к матрице 14.

После возврата захватов 19 к.каретке 16 она завершает полное воз- вратное шаговое перемещение. Заверша возвратный шаг, каретка 16 переводит захваты 18 (из промежуточной позиции на входе в деформирующие устройства) к пантографическим звень- ям 28 деформирующего устройства. При этом силовой цилиндр опускает захваты 18 к столику с расположенным над ним набором гофрообразующих элементов 29 . Захваты 18 сбрасьгоают заготовку на острия (образующих грфрооб- разующие элементы) пластинчатых прижимов и затем отходят вверх. Это пе- мещение завершает цикл движения каретки 16. Приводной элемент вызьша- ет совершение кареткой 16 следующего такого же цикла возвратно-поступательного перемещения. В -этом последующем цикле каретка совершает такое,же, что и ранее, перемещение к прессующему устройству. При перемещении каретки 16 к прессу 10 она увлекает за собой закрепленную на ней штангу со связанным с этой штангой роликовым упором 26. Последний вступает в контакт с отбойным скатом стрелочного перевода 27. Скат смещает упор 26 с трассы перемещения его штангой.

Упор 26 передает усилие своего смещения в качестве приводного воздействия на рычажно-параллелограмм- ную систему 25, которая воздействует ;на концы скребков 24, поднимая их над лотком скребкового кон- вейера. В конце возвратного хода каретки 16 роликовьй .упор 26 проходит в конец стрелочного перевода 27. В момент схода с этого конца роликовый упор теряет контакт со стрелочным переводом 27. При этом под действием пружины происходит возврат упора 26 в исходное положение. Этим самым упор 26 осуществляет приводное воздействие на рьмажно-параллелограммну систему 25, которая опускает упоры 24, возвращая из в положение контакта с лотком скребкового конвейера. При этом рычажно-параллелограммная

0

5

0

5 5

0 5 0 55

система 25 обеспечивает опускание первого скребка 24 в зону нахождения (перед деформирующим устройством) промежутка, расположенного за достав- ле нной подакяцим захватом 18 вьфублен- ной заготовкой и перед сформированным на гофрообразующих элементах 29 полуфабрикатом. Эта же рычажно-параллелограммная система 25 обеспечивает одновременное опускание второго скребка 24 в зону нахождения входа, ведущего к устройству окончательного прессования с зажатым в его подвижной планке 32 сформированным изделием.

После завершения прямого хода каретка 16 совершает требуемый по следующему циклу обратный ход, состав- ленньш, как и ранее, из двзгх обратных полуходов. При первом обратном полуходе каретка 16 с помощью первого скребка 24 захватьшает полуфабрикат с пантогра(5ических звеньев деформирующего устройства. Этот полуфабрикат она доставляет по лотку 35 скребкового конвейера iT подвижйой планке 33. С помощью второго скребка 24 каретка 16 захватьшает из планки 32 ранее сформированное изделие. Это изделие она доставляет по лотку 35 на стол 38 ручной 1вставки в гофры .крепежных гребенок 39. При последующем полуходе каретка 16 выходит на конечную позицию. При подходе карет-. ки 16 к этой позиции роликойый упор

26входит в контакт с язычком стрелочного перевода 27. Продолжающая воздействовать на упор 26 штанга каретки 16 обеспечивает приложение силового воздействия на отбойный скат стрелочного перевода 27. Скат отклоняет упор 26, преодолевая воздействие связанной с ним пружины. Этим действием стрелочный перевод обеспечивает отклонение упора 26 от траектории перемещения штангой каретки 16. По отклоненной траектории упор 26 проходит под стрелочным переводом 27.

При утере контакта со стрелочным переводом упора 26 пружина возвращается в исходное положение. Возвратным перемещением пружина переводит упор 26 из-под стерлочного перевода

27на поверхность его ската. Это обеспечивает приведение скребков 24 в исходное положение для совершения последующего цикла. Повторение рабочих циклов ведут до подтягивания к прессу тыловой кромки листа.

При совершении последнего для этого листа вырубного цикла силовой цилиндр 11 производит опускание в прессе 10 траверсы 12 с пуансоном 13. Последний обеспечивает вырубку и тиснение последней заготовки на тьшовой кромке листа. Вырубку про- водят с обеспечением требуемой ширины перемычек между заготовками и между тьшовой кромкой листа и местом расположения на листе последней заготовки. После вырубки последней заготовки силовой цилиндр 11 возвращает траверсу 12 вверх. Эту последнюю заготовку деформируют так же, как и предьщущие. Деформирование идет в момент нахождения каретки 16 в прессе 10 и в момент отсутствия экранирования ею деформирующего устройства. В деформирующем устройст соответствующая кинематическая цепь привода перемещает траверсу 30 по направляющим 31. Траверса 30 проходит через выполненный в каретке 16 проем (не показан). Пройдя через указанный проем, траверса 30 приходит в контакт с заготовкой, уложенной на набор гофрообразующих элементов 29. При дальнейшем движении вниз траверса 30 вдавливает заготовку ее от- тиснеиными зигами в верхние кромки гофрообразующих элементов 29. Это. обеспечивает сцепление тисненных зи- гов с гофрообразующими злементами 29. После этого соответствующая кинематическая цепь привода приводит в движение пантографические звенья 28, осуществляя их сжатие, что приводит к сближению гофрообразующих элементов 29.

Гофрообразующие элементы 29 сжимают заготовки, сминая тисненные на них зиги в гребнеобразные прямые складки. После завершения деформирования заготовки траверсой 30 отводят от гофрообразующих элементов 29. Далее через проем в каретке 16 тра- версу поднимают, выводя ее в исходное положение над транспортной системой. После этого к сформированному полуфабрикату первьм скребок 24 скребкового конвейера. Скребок пере- дает полуфабрикат к устройству окончательного формирования, где прово- дят обжим полуфабриката для формирования из него конечного изделия с

параллельными складками. Для этого подвижную планку 32 перемещают толкателем 33 по направляющим 34. Планка. 32 приходит в контакт с боковиной, полуфабриката и прижимает его к борту лотка 35 скребкового конвейера В результате этого происходит трамбование полуфабриката. После завершения формирования из полуфабриката требуемого изделия планку 32 отводят в исходное положение. Остатки листа после вырубки положенного числа заготовок направляют в желоб 36. По нему остатдси. листа поступают в сборник 37 отходов. После забора кареткой 16 последней заготовки, вырубленной у тьшовой кромки листа, проводят раздвигание подающих и приемных захватов 18 и 19. Для этого на систему включения силового цилиндра 23 воздействуют кулачком командоаппарата, манипулирующего блоком 42 управления транспортной системы. Силовой цилиндр 23 воздействует на салазки 20. Последние перемещают приемные захваты 19 в сторону фронтальной кромки последующего листа, преодолевая при этом межлистовой зазор в выстреленной из листов, полосе (а также вьщержнваемые закраины между листами выкроек заготовок и кромками листов, тыловой вькрой кой - у предьщущего листа и фронтальной - у последующего листа)i

Вьщвижение приемных захватов 19 идет назад по отношению к направлению поддерживаемого в установке потока материала. Это вьщвижение увеличивает расстояние перехвата захватом 19 выкроек заготовок в выстланной из листов полосе. Увеличение расстояния перехвата пятен выкроек заготовок обеспечивает вьщержку требуемого центрования первой заготовки возле фрон-i тальной кромки листа. Координаты центра расположения выкройки устанавливают удовлетворяющими следующему соотношению:

. В С.

А.2 - 2

где А - расстояние от кромки крайней заготовки до фронтальной кромки листа; В - величина шага между осями

заготовок в центре поля листа-

С - зазор между фронтальной и тыловой кромками соседних листов .

После завершения раздвигания захватов 19 и 18 блоком управления проводят включение силового цилиндра 22, который подводит приемные захваты в фронтальной кромке следующего листа. После этого силовым цилиндром 23 проводят сближение захватов 19 и 18, возвращая их в исходное положение. Этим обеспечивают выбор зазора между листами.

Преимуществом изобретения является также повышенная экономичность раскроя листового материала на требуемые заготовки.

Формула изобретения

Установка для изготовления гофрированных фильтрующих элементов из картона, содержащая питающую шахту с самонакладом картонных листов,узел вывода и расстилания листов, транспоную .систему из приемных и подающих устройств для шаговой подачи материала, расположенную по ходу технологического процесса цепь формирующих узлов, включающую прессующее устройство, устройство для деформирования заготовок и устройство для окончательного прессования получаемых полуфабрикатов, приемник готовых изделий и блок управления транспортной системой, отличающаяся тем,что с целью повьпяения качества гофрирования, .транспортная система снабжена механизмом относительного перемещения приемных и подающих устройств, включающим каретку, смонтированные в каретке салазки и связанный с ними силовой цилиндр, который соединен с блоко управления транспортной системой, а устройство для деформирования заготовок содержит гофрирующие элементы в виде пластинчатых прижимов, связанных посредством расположенных в горизонтальной плоскости пантографических звеньев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения гранул материала | 1989 |

|

SU1641630A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| Устройство для перемещения деталей и/или заготовок к прессу | 1990 |

|

SU1727947A1 |

| Робот к листоштамповочному прессу | 1988 |

|

SU1542672A1 |

| Установка для вырубки деталей из полосовых эластичных заготовок | 1984 |

|

SU1333589A1 |

| Устройство для подачи заготовок из стопы в зону обработки | 1983 |

|

SU1156923A1 |

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| Станок для соединения немерных заготовок по длине | 1985 |

|

SU1265045A1 |

| Автоматизированный штамповочный комплекс | 1986 |

|

SU1375398A1 |

Изобретение относится к устройствам для изготовления фильтрующих элементов средств индивидуальной защиты органов дыхания. Целью изобретения является повьшение качества гофрирования. Установка содержит питающую шахту, транспортную систему, цепь формирующих узлов и блок управления транспортной системой. Транспортная система снабжена механизмом относительного перемещения входящих в нее приемных и подающих устройств, содержащим салазки с силовым цилиндром. Цилиндр связан с блоком управления, который введен в командоаппарат транспортной системы. При этом входящее в цепь формирующих устройств устройство для деформирования преобразуемых в фильтры заготовок выполнено в виде набора гофрообразующих элементов типа пластинчатых прижимов. Прижимы связаны пантографическими звеньями,расположенными в горизонтальной плоскости. 5 ил. (С (Л

25

Заготовка

фие.г

I

Физ.З

Ф149.5

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1989-02-07—Публикация

1986-12-24—Подача